对远距离分散生产实现集中控制的一种方案

王英 唐银钢铁有限公司

随着工业自动化技术的不断进步,在现代化工厂中,早已经告别了过去原始落后的生产方式,对生产过程的监控、管理,基本都可以由操作人员在中控室通过电脑画面完成,人不需要去现场,大大提高了生产效率和安全性,降低了人力成本,提高了企业利润。

在实际的生产当中,一个完整的生产过程由许多环节组成,每个生产环节在位置上往往并不集中,而是分散开来,相距甚远。那么如何对这些生产实现集中控制呢?本文给出一种设计方案。

由于距离过远,使用信号电缆将现场所有设备连接到一个PLC站显然是不可行的。以工控中常用的电流型模拟量信号为例,信号输出端的负载能力必须大于信号输入端的内阻与传输线的电阻之和,传输距离过长必然会造成信号衰减,而且极易引入干扰,造成数据偏差过大,甚至完全没有信号。而大量的电缆使用所造成的成本问题,也是无法承受的。因此,必须采用分站接入,集中控制的方式。在每个生产现场布置一个PLC分站,这个分站具备独立运行和通讯的能力,再将各个分站通过光纤通讯汇集到中控。这样就可以实现一个中控室控制整个生产流程。

这个方案具有如下优点:

(1)系统稳定。由于对各处生产现场实行分站控制,因此信号线路路径短,不易受干扰,信号时延小响应及时。而光纤通讯即使距离较远,也能保证信号质量,以及充裕的带宽,不会造成通信堵塞。

(2)易于施工和维护。各个分站彼此独立运行,互不干扰。即使某个分站故障,其他分站不受影响。分站设置在生产现场,布线非常方便,线路清晰易于以后排查故障。光纤通讯线路使用一根光纤即可,便于施工。

(3)系统成本较低。由于采用光纤通讯,节省了大量电缆投入,并且集中控制方式节省了大量人力物力。

下面以一个烧结厂为例,详细介绍此方案。

烧结是为高炉冶炼提供“精料”的一种加工方法。目前烧结厂普遍使用带式烧结机,组成环节包括上料系统、配料室配料系统、一次混合、二次混合(也叫制粒)、烧结、环冷、筛分系统,以及余热回收(包括软化水设备)、循环水、煤气预热炉、除尘、环保脱硫等辅助设备。

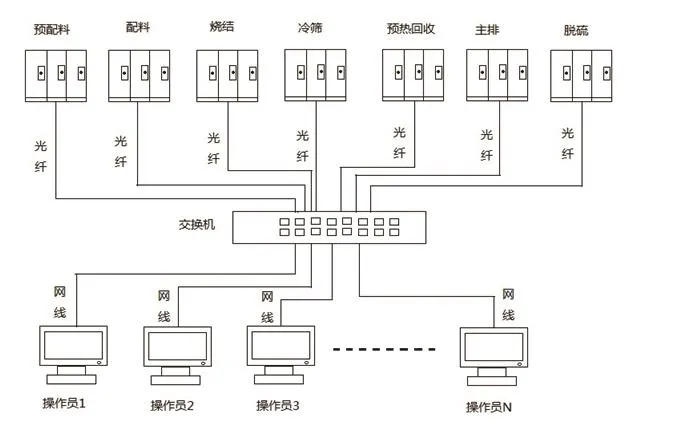

生产过程比较复杂,因此烧结厂占地面积较大。按照生产流程和位置,设置预配料,配料,烧结,冷筛,余热回收,主排,脱硫,共7个PLC分站。各分站使用AB系列PLC模块建站。CPU模块选用1756-L61,通讯模块选用1756-ENBT,光纤收发器使用TP-LINK千兆单模单纤收发器TL-FC311A-3型,传输距离可达3公里,完全满足烧结厂使用需求。中控室使用一台思科SG95-24-CN型全千兆24口交换机,用以连接各个分站通讯,以及上位机的接入,组建控制网络。

结构框图如下:

这样的系统设置,不仅能够满足目前的生产需求,而且未来如果需要对某些生产环节进行升级改造,也会非常方便,结构清晰,易于施工。

如果对系统的抗风险能力有进一步要求,可以给每个分站铺设两根光纤,并且走不同路径。一根正常使用,一根应急备用,以防因意外导致光纤故障时,可以马上启用备用光纤,迅速恢复通讯,避免长时间延误给生产造成损失。

如果需要增加监控设备,可以在每个分站增设一台POE交换机,使用网络摄像头,通过与PLC共用的光纤将视频信号传输到中控室。成本低廉,监控效果好,而且不易受干扰,易于维护。