飞船高压密封堵头密封研究与应用

袁肖肖,苏翠娥,刘建盈,宣晓萍

(上海空间推进研究所,上海201112)

0 引言

神舟飞船高压管路系统是飞船动力与姿态控制模块的重要组成部分,系统中的高压测试接口在飞船发射之前采用高压密封堵头密封,高压密封堵头为螺纹连接,需要通过一定的拧紧力矩以确保高压管路测试接口密封的可靠性。本文依据密封副密封力矩理论公式、有限元接触密封仿真分析和密封副密封力矩实际经验,得出了高压密封堵头拧紧力矩推荐值,其密封效果和密封性能满足高压密封堵头的密封设计要求,该推荐值已应用于神舟十一号飞船系统,并通过了飞行试验考核,圆满地完成了飞行任务。

1 密封设计要求

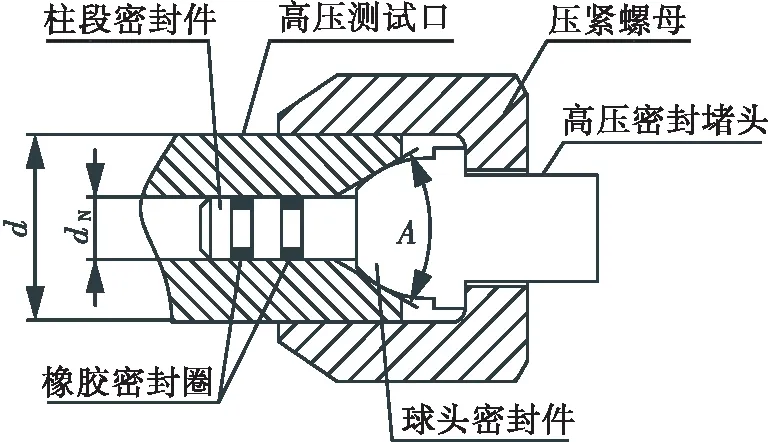

图1为飞船高压密封堵头连接结构示意图,高压密封堵头由球头密封件和柱段密封件组成,通过旋转压紧螺母,把高压密封堵头压紧在高压管路测试接口上,完成柱段密封件上的两道径向密封,以及球头密封件上的球面—锥面形式的第三道硬密封;高压密封堵头密封设计技术要求见表1。

图1 高压密封堵头连接结构示意图Fig.1 Connection structure of a high-pressure sealing-plug

Tab.1Designrequirementsofhigh-pressuresealing-plug2 拧紧力矩理论计算与经验校核分析

高压密封堵头密封力矩理论计算与经验校核分析分为四个部分:拧紧力矩理论计算;拧紧力矩经验值经验校核;接触密封有限元仿真计算与分析;结合拧紧力矩理论值、经验值以及有限元仿真结果,确定飞船高压堵头密封拧紧力矩推荐值。

2.1 拧紧力矩理论值计算

通过分析图1所示的飞船高压密封堵头连接结构,把高压测试接口等效为螺栓,压紧螺母等效为连接螺母,高压密封堵头等效为被连接件。基于等效的螺栓连接模型关系,施加在高压密封堵头上的总拧紧力矩T由四部分组成,即压紧螺母与测试接口螺旋副之间的摩擦力矩T1、压紧螺母与密封堵头轴肩的摩擦力矩T2、密封堵头球面与测试接口锥面的摩擦力矩T3、柱段橡胶密封圈与测试接口之间的摩擦力矩之T4。则总拧紧力矩T为:

T=T1+T2+T3+T4

(1)

根据螺纹副与密封副连接的力学理论分析与计算关系式,对式(1)中的各个分力矩进行参数化合并,可得到总拧紧力矩T关系参量化表达式:

(2)

式中:F0为高压密封堵头预紧力,N;d2为螺纹中径,m;ψ为螺纹升角,°;φv为螺旋副当量摩擦角,°;f2为压紧螺母与密封堵头轴肩的摩擦系数;D0为密封堵头轴肩外径,m;d0为密封堵头轴肩与压紧螺母接触面的内径,m;f3为密封堵头球面与测试接口锥面之间的摩擦系数;dv为球头密封面的等效直径,m;α为测试接口锥面倾角,°;E为橡胶密封圈弹性模量;Δξ为密封圈压缩量,m;ξ为密封圈截面直径,m;dN为测试接口通径,m;bv为密封圈与测试接口等效接触宽度,m;f4为密封圈与测试接口之间的摩擦系数。

由式(2)可知,拧紧力矩理论计算公式中的参数较多,结构亦较复杂,为便于理论计算,需要对式(2)进行归一化处理,即把拧紧力矩计算公式转化为只含有代表性参量的计算公式。根据飞船高压密封堵头连接形式,并考虑到计算参量的通用性和重要性,定义影响拧紧力矩的两个关键参量为:轴向预紧力和螺纹公称直径。F0为轴向预紧力,N;d为螺纹公称直径,m。

根据本文研究的密封堵头规格和已知量参数,则有:

d2≈0.932d,D0≈0.858d,d0≈0.567d,dv≈0.617d,f2=f3=0.15,f4=0.75,tanψ≈0.05,tanφv≈0.17,cosα≈0.866,Δξ=0.1 mm,ξ=1 mm,bv≈0.5 mm,dN=4 mm,E=7.8 MPa

把以上参数代入到式(2),则可得到归一化的总拧紧力矩T计算公式:

T≈0.22F0d+0.015

(3)

根据以往经验和类比同规格螺纹的拧紧力矩,式(3)中的常量(0.015 N·m)远远小于式中第一项的计算数值,可以忽略不计,则式(3)可简化为:

T≈0.22F0d

(4)

最大拧紧力矩理论值计算依据螺纹连接强度分析与计算准则,受拉螺栓的最危险失效状态为螺栓的强度失效,对于本文的密封堵头连接形式而言,要确保飞船高压密封堵头密封结构不失效且连接牢靠,则高压测试接口截面上所承受的总应力σ不大于许用应力[σ],即:

σ

(5)

式中:σs为高压测试接口材料的屈服强度,Pa;S为静载荷下紧螺栓连接的许用安全系数。

当高压测试接口被压紧螺母拧紧时,测试接口整体结构上一方面要承受预紧力F0作用下的拉伸应力,另一方面还要承受螺纹摩擦力矩T1作用下的扭转切应力,依据材料力学第四强度理论计算方法,高压测试接口上所承受的总应力σ为:

(6)

式中d1为螺纹危险截面直径,m。

将上述已知参数代入式(6),则式(6)可简化为:

(7)

由式(5)和式(7),则可得到高压密封堵头轴向预紧力F0关系式:

F0

(8)

取安全系数S=1.25,σs=320 MPa(材料为TA2,GJB2218-94);根据工程经验,取危险截面直径d1≈10 mm;将式(8)代入到式(4)中,则可计算出拧紧力矩T理论最大值[Tmax]:

TTmax=0.002 64F0max=34.28 N·m

(9)

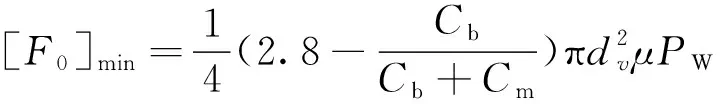

最小拧紧力矩理论值计算,由图1飞船高压密封堵头连接结构可知,高压密封堵头三道密封面中,径向橡胶密封圈的密封性能对轴向预紧力F0不敏感,第三道硬密封则需要在许用工作压力[FW]作用下,球头与测试接口锥面发生接触,且具有一定的残余预紧力Fr后,才能有效密封,由此可以得出,要确保高压密封堵头第三道硬密封有效的轴向预紧力F0应满足以下关系式:

(10)

(11)

取Cb/(Cb+Cm)=0.2,μ=2,在工作压强PW=23 MPa条件下,将式(11)代入到式(4),则可计算出拧紧力矩T最小拧紧力矩值[Tmin]:

T≥Tmin=0.00264F0min=13.57 N·m

(12)

由式(9)和式(12)的计算结果可知,神舟飞船高压密封堵头拧紧力矩理论计算值T满足以下关系:

13.57 N·m≤T≤34.28 N·m

(13)

由式(13)可知,神舟飞船高压密封堵头拧紧力矩理论计算值的平均值T0为:T0=23.9 N·m。

2.2 拧紧力矩经验校核值

考虑到飞船高压管路测试接口密封堵头加工、装配精度和人为等因素的影响,拧紧力矩理论计算值与实际情况可能存在一定的偏差,必须与以往通过经验方法得出的拧紧力矩经验校核值进行相互比对与验证。拧紧力矩校核试验流程见图2,具体方案是:选取五件与实际产品一致的高压测试接口和高压密封堵头;选择五名具有航天型号产品操作资质和经验的操作者对每组试验产品实施拧紧操作;每名操作者完成操作后,通过力矩扳手对各自的拧紧力矩值进行校核,得到经验拧紧力矩数值;重复上述操作步骤二次,取每名操作者三次所测得的经验拧紧力矩的平均值。校核试验结果见表2。

由表2可知,拧紧力矩经验值范围为T’=20.0~28.0 N·m,拧紧力矩经验平均值T0’=23.8 N·m,拧紧力矩经验值相对其平均值而言,虽然有一定的离散性,但从整体上来说,拧紧力矩量值仍然在同一量级范围之内。

图2 拧紧力矩校核试验流程框图Fig.2 Flowchart of check test for tightening torque

.

2.3 有限元接触密封仿真分析

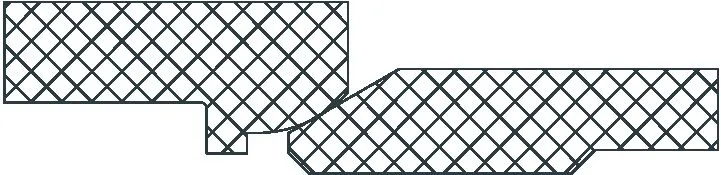

高压密封堵头在拧紧过程中,会形成一道硬接触密封带。根据硬密封带密封机制,接触密封带面积越大,越有益于高压密封堵头硬密封副密封性能的提高,为了便于仿真计算,本文以密封接触面积A作为高压密封堵头硬密封性能的表征参数。由图1可知,高压密封堵头为轴对称回转体,为了减少计算周期,以高压密封堵头的二维剖面建模,另外高压密封堵头中的轴段结构对拧紧力矩不敏感,建模时可以忽略。有限元模型网格划分采用有限元模块的二维轴对称单元PLANE82,选取TARGE169和CONTA172建立接触对单元,有限元模型示意图见图3。

图3 有限元模型Fig.3 Finite element model

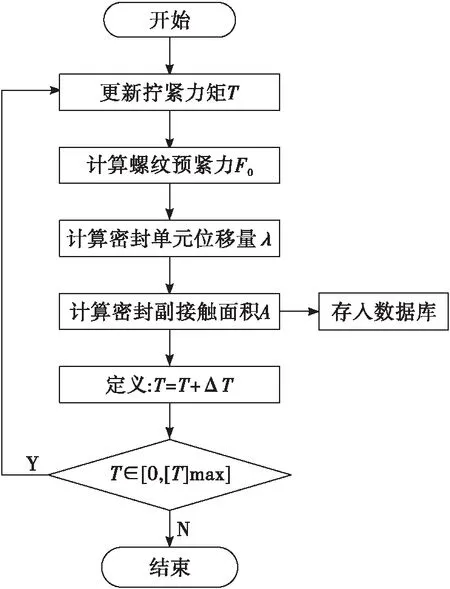

高压密封堵头与高压测试接口的连接关系中模型载荷边界条件为总拧紧力矩T,其计算表达式见式(2),依据高压测试接口不发生屈服失效的原则,控制高压密封堵头拧紧力矩T∈[0,[T]max]范围内进行仿真分析,其中[T]max由式(9)确定。定义总拧紧力矩T为输入变量,依据式(2),带入输入变量T和已知参数,得到给定总拧紧力矩T下的螺纹轴向预紧力F0,根据有限元迭代计算和单元积分,可以得到不同拧紧力矩T作用下的高压密封堵头密封接触面积A,有限元仿真计算流程见图4,仿真计算结果见图5。

图4 有限元仿真流程框图Fig.4 Flowchart of finite element simulation

图5 拧紧力矩与接触面积之间的关系Fig.5 Relationship between contact-area and tightening torque

由图5可知,密封接触面积A随拧紧力矩T的增大而逐渐增大,说明拧紧力矩T越大,越有益于密封性能的提高;拧紧力矩T处于20~25 N·m之间时,密封接触面积A的变化趋于平缓,说明拧紧力矩在达到一定值(约25 N·m)之后,继续增加拧紧力矩,对密封接触面积增大的增益效果并不明显;另外较大拧紧力矩也会加重球头硬密封副材料的局部屈服,考虑到金属材料的应力松弛现象,接触应力会随时间的变化而不断减少,从而会降低高压密封堵头长期使用过程中密封性能的可靠性。

2.4 拧紧力矩推荐值确定

由上述计算分析可知,高压密封堵头的拧紧力矩经验值范围为T’=20.0~28.0 N·m,在拧紧力矩理论计算值T=13.57~34.28 N·m范围之内,由此表明:以往的拧紧力矩经验值虽然具有一定的散差,但从理论上来讲,在满足密封组件不发生强度失效的前提下,可保证高压密封堵头的密封性能;另外,通过有限元仿真分析可知:在拧紧力矩达到25 N·m之后,对高压密封堵头密封性能的提高将趋缓。综上所述,由高压密封堵头拧紧力矩经验值的均值T0’=23.8 N·m、拧紧力矩理论计算值的均值T0=23.9 N·m和有限元仿真计算分析结果可知:神舟飞船高压密封堵头拧紧力矩量化的推荐值为:[T]= (24±5) N·m。

3 高压密封堵头气密性试验与验证

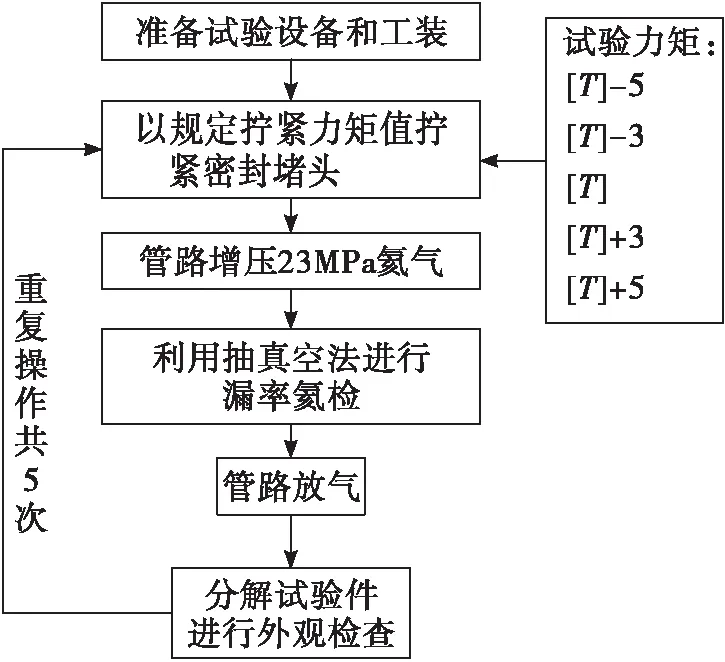

为了能够考察到高压密封堵头的硬密封的密封性能,提高试验严酷度,本次试验中的高压密封堵头均不安装橡胶密封圈,试验流程框图见图6。试验方法:选取五件与实际产品状态一致的高压测试接口和高压密封堵头;选择推荐拧紧力矩值[T]=24 N·m作为密封性能试验的参考基准力矩值;以[T]-5(19 N·m)的拧紧力矩值拧紧高压密封堵头后,按照高压管路工作压力(20~25) MPa对高压测试接口进行氦气增压;通过抽真空法,对[T]-5(19 N·m)拧紧力矩下的高压密封堵头连接处进行氦质谱漏率检测;分别以[T]-3(21 N·m)、[T](24 N·m)、[T]+3(27 N·m)、[T]+5(29 N·m)为高压密封堵头的拧紧力矩施加值,重复上述步骤,检测不同拧紧力矩值下高压密封堵头氦质谱漏率;检漏完毕后,松开高压密封堵头,对每组试验件外观结构进行检查,确认螺纹副与密封副是否有损伤。不同拧紧力矩值下的氦质谱漏率试验结果见表3。

图6 检漏试验流程框图Fig.6 Flowchart of leak test

.

通过分析表3试验结果可知:以[T]=24 N·m为基准拧紧力矩,±5 N·m拧紧力矩值的允差范围之内,飞船工作压力20~25 MPa下的试验检测漏率均在10-10量级,明显优于高压密封堵头第三道密封漏率设计要求值的10-6量级,由此表明:推荐拧紧力矩值[T]=24±5 N·m,可确保飞船高压密封堵头的密封性能;每组试验件在施加拧紧力矩后,通过分解检查,试验件外观结构均正常,表明在推荐拧紧力矩值[T]=24±5 N·m范围之内,飞船高压密封堵头结构均不会发生强度失效。

4 结论

基于拧紧力矩理论计算方法、经验值校核方法和有限元接触密封仿真分析,得出了神舟飞船高压密封堵头拧紧力矩推荐值[T]=24±5 N·m,试验表明:拧紧力矩值[T]=24±5 N·m时,飞船工作压力20~25 MPa下的氦质谱试验检测漏率均在10-10量级,明显优于高压密封堵头第三道密封漏率设计要求值的10-6量级,可确保飞船高压密封堵头的密封性能。该推荐拧紧力矩值已应用于神舟十一号飞船系统,并通过了飞船飞行考核。