新型空气间隔器的研发与试验研究

楼晓明, 王振昌, 黄小彬, 何永胜

(1.福州大学紫金矿业学院, 福建 福州 350116; 2.福州大学爆炸技术研究所, 福建 福州 350116)

0 引言

深孔爆破技术在现代金属矿山开采中占据重要地位[1].在一定岩石和炸药条件下, 采用分段间隔装药, 能够有效降低炮孔壁的冲击压力峰值, 增加应力波作用时间, 减小爆破振动, 改善爆破效果.同时, 空气间隔能够减少炮孔装药量, 节约爆破成本[2].朱红兵[3]等对空气间隔装药结构及其爆破机理和实际应用进行的研究, 证实了以上结论.

在空气间隔器现场应用方面, 田林凯等[4]将空气间隔器应用于太钢东山石灰石矿不同地质条件的爆破试验中, 有效控制了台阶上部大块; 郭可伟等[5]将空气间隔器应用于黑山露天煤矿爆破中, 提高了爆破效果.此外, 通过在其他矿山爆破工程中的应用, 发现与传统间隔器相比, 空气间隔器具有储存运输方便、 安放准确度高和矿山爆破应用效果良好等优势[6-7].目前, 市场上主要存在BJQ和BJK两个系列的空气间隔器, 矿山实际使用过程发现, 这两个系列的空气间隔器存在牵引绳和自充气装置不可回收, 导致成本高昂, 一般市价为40~60元; 当炮孔较深时, 间隔器还可能出现未下放至预定深度就已膨胀结束, 无法继续下放等情况.基于上述缺点, 这两个系列的空气间隔器未能在国内矿山企业得到广泛使用, 多数矿山采用岩粉间隔代替空气间隔, 爆破效果较差; 或采用毛竹筒、 PVC管等代替空气间隔器, 运输成本较高.

矿山爆破工程急需一款价格合理、 操作简便、 充气时间及充气后静荷强度符合要求的空气间隔器.通过室内实验, 针对三种不同直径的炮孔, 考虑装填过程的冲击作用, 得出装填物对空气间隔器的作用规律.在此基础上, 设计一款使用方便、 价格低廉、 科学合理的炮孔装药间隔器, 并通过紫金山金铜矿地下大直径深孔矿房的爆破工业试验, 对该间隔器的使用效果进行验证.

1 空气间隔器力学实验

1.1 实验设计

实验选用90、 110和160 mm的PVC-U管模拟相应直径的炮孔, 同时, 选用平均粒径约0.25~0.35 mm的细沙模拟炮孔装填物(炸药和堵塞物), 考虑沙子粘性系数对压力作用规律的影响, 分别采用5%、 15%、 25%三种湿度的细沙进行实验.同时, 为实现等间隔装填沙子, 制作3个对应直径、 长度为0.25 m的装填容器.实验数据的采集分别通过KD7016程控静态应变仪和新源TCS-150型高精度电子台秤两种方案实现.

KD7016程控静态应变仪具有15个应变测点和1个指定测力点, 内置由精密低温漂电阻组成的内半桥, 并提供公共补偿片的接线端子(每8个测点共用一对端子, 共两对), 故每个测点都可独立组成全桥、 半桥或1/4桥(需连接公共补偿片).本次实验共设置测点4个, 各测点均采用接公共补偿片的1/4桥接法, 测量应变片和公共补偿应变片的电阻值均为120 Ω.TCS-150高精度电子台秤量程为0~150 kg, 分度值为50 g.实验还需5 cm×5 cm×10 cm的大理石标准试件两个.

实验装置前期准备: 1) 将标准试件表面打磨光滑, 置于PVC管底部, 用502胶水将4片测量应变片沿标准试件轴向紧密粘贴在4个侧面上, 将公共补偿片以相同方式紧密粘贴在另一标准试件上; 2) 在距PVC管下端处钻凿4个小孔, 测量应变片的两极通过导线从小孔穿出与相应通道的A、 B接线柱连接, 并搭接各通道的B、 B’接线柱, 同时, 补偿片的两极通过导线与补偿I区的两个接线端子连接, 导线与应变仪接线柱连接处均做电焊处理.实验设计装置如图1所示.

图1 实验设计装置Fig.1 Experimental design device

1.2 实验结果及讨论

1.2.1实验结果

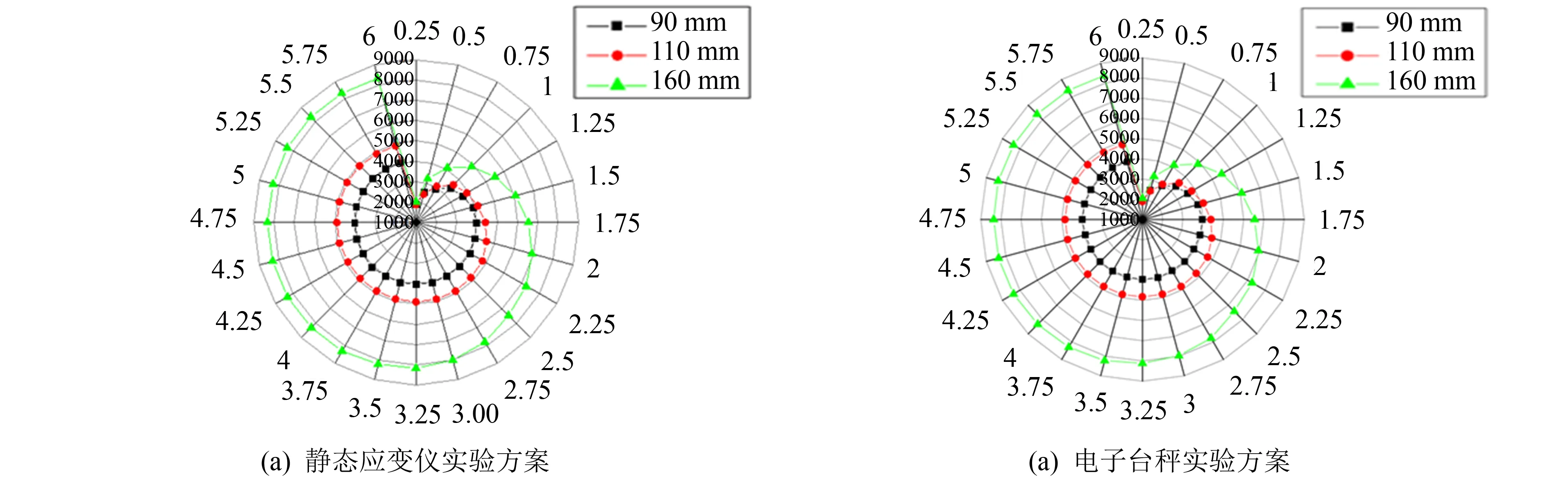

依次选用直径为90、 110和160 mm的PVC-U管模拟相应直径炮孔条件, 以0.25 m为间隔, 逐次往炮孔内倾倒装填物, 每次装填完毕, 采集一组数据.通过计算, 可得到炮孔内不同装填长度作用在PVC管底部端面的压强.经过三种不同直径PVC管、 三种不同湿度细沙的多次重复组合实验, 合理剔除采集的异常实验数据后, 对多组数据取平均值, 最终获得两种数据采集方案下, 空气间隔器随装填高度变化的平均受力情况.实验表明, 湿度对空气间隔器受力变化影响极小, 可以忽略不计.以湿度为15%的细沙进行装填时, 空气间隔器的受力情况, 如图2所示.根据所得曲线特性, 利用Origin软件进行GaussCum非线性拟合, 可得到空气间隔器随炮孔直径、 装填高度变化的受力规律, 其基本形式如下:

(1)

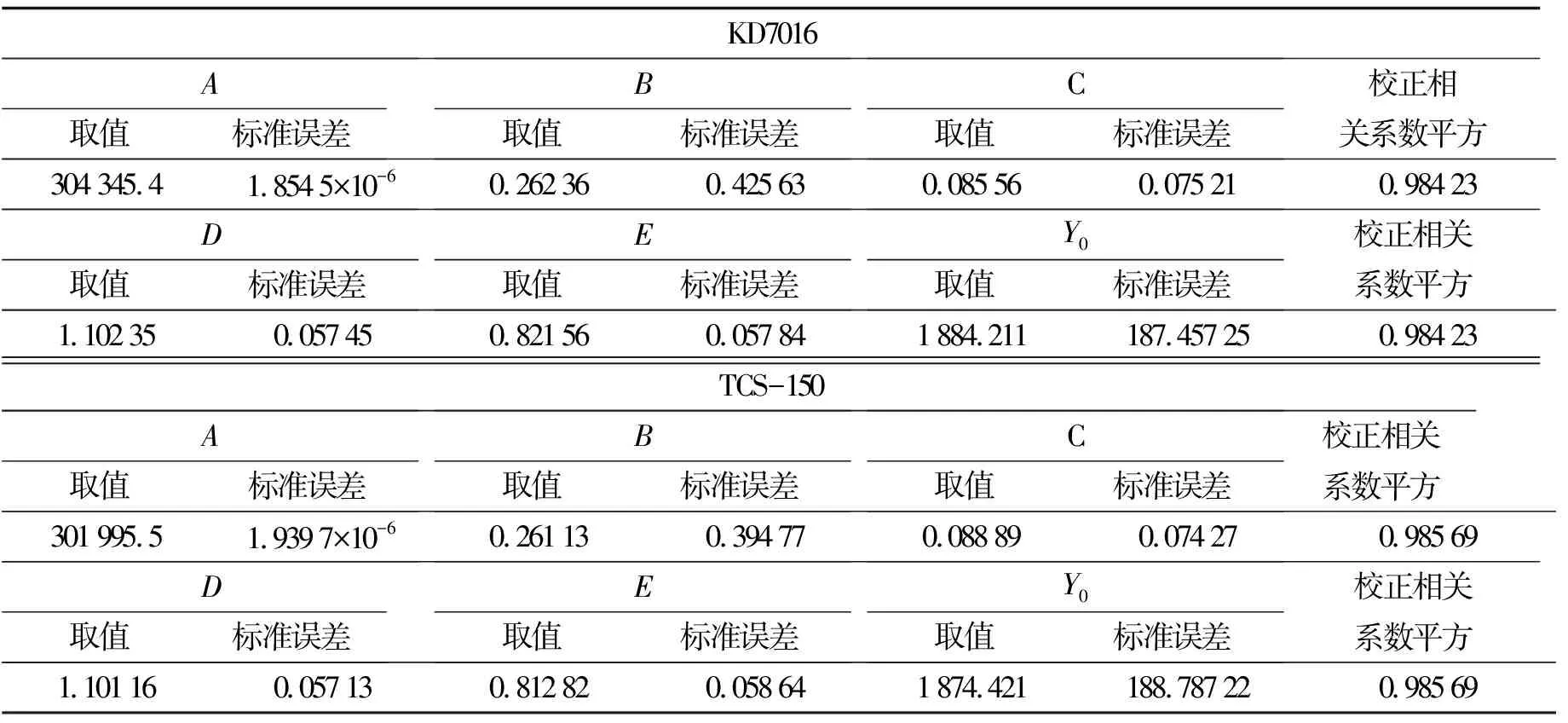

式中:Y为间隔器所受压强, Pa;X1为炮孔直径, m;X2为装填高度, m;A、B、C、D、E和Y0为控制参数, 其具体取值, 如表1所示.

图2 三种直径炮孔中间隔器随装填高度变化的受力曲线Fig.2 Force curves of three kinds of diameter hole with the change of filling height

KD7016A取值标准误差B取值标准误差C取值标准误差校正相关系数平方304345.41.8545×10-60.262360.425630.085560.075210.98423D取值标准误差E取值标准误差Y0取值标准误差校正相关系数平方1.102350.057450.821560.057841884.211187.457250.98423TCS-150A取值标准误差B取值标准误差C取值标准误差校正相关系数平方301995.51.9397×10-60.261130.394770.088890.074270.98569D取值标准误差E取值标准误差Y0取值标准误差校正相关系数平方1.101160.057130.812820.058641874.421188.787220.98569

图3 空气间隔器受力示意图Fig.3 Force diagram of the air-spacer

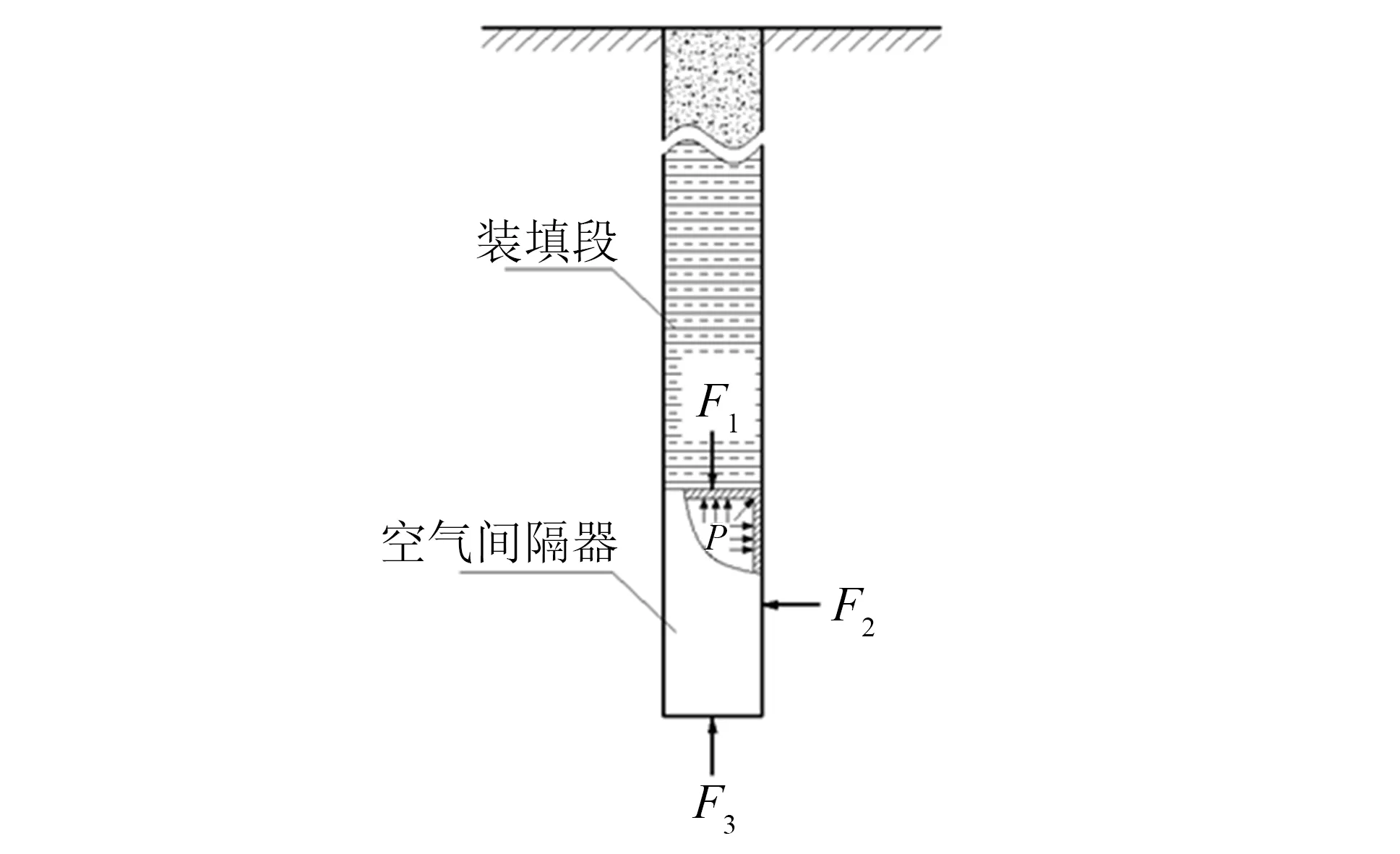

在力学性能上, 可以将空气间隔器简化为不传递弯矩和切向力的薄壳[8], 其受力情况如图3所示.空气间隔器主要承受4方面的作用力, 包括上覆装填段的压力F1, 炮孔壁对间隔器的挤压力F2, 炮孔底部装填对间隔器的挤压力F3和间隔器内部气体对气囊的压力P.其中,F2、F3和P的数量级远低于F1, 在确定间隔器强度极限时可以忽略不计, 而只考虑上覆装填段的压力F1这一主要因素.

上覆装填段的压力F1包括两个方面, 一方面是由装填物对空气间隔器产生的直接压力, 另一方面是每次装填时装填物对间隔器的冲击压力, 在确定空气间隔器强度极限时, 只需考虑二者中较大的一方.为合理选择空气间隔器的厚度, 除装填物对空气间隔器的直接压强外, 还需计算装填物对间隔器的冲击压强, 并将两者进行对比.

1.2.2冲击受力分析

实验中关注的装填物冲击力, 为冲击过程中装填物与空气间隔器相互作用荷载的最大值.假定冲击过程中的装填物为均质球体, 装药结构为底部空气间隔装药.根据冲量定理, 在考虑装填物反弹和自重情况下, 可以建立装填物垂直冲击空气间隔器上表面的最大冲击力计算模型.基于前述假定和考虑, 依据装填物冲击过程中的受力和速度变化情况, 可建立装填物冲击过程沿间隔器上表面法向的冲量方程[9].间隔器上表面的法向恢复系数为

(2)

式中:vbn为装填物与间隔器碰撞前的入射速度沿上表面的法向分量, m·s-1;van为装填物与间隔器碰撞后的反弹速度沿上表面的法向分量, m·s-1;en为法向恢复系数, 可参见文献 [10]取值, 本次实验取en=0.10.

由冲量定理可得:

(3)

式中:m为装填物质量, t;Fn(t)为装填物重力的法向分量, kN;fn(t)为冲击过程中装填物的法向冲击力, kN.

在式(3)中,fn(t)为随时间变化的量, 在冲击开始时为0, 在装填物速度的法向分量为0时达到最大

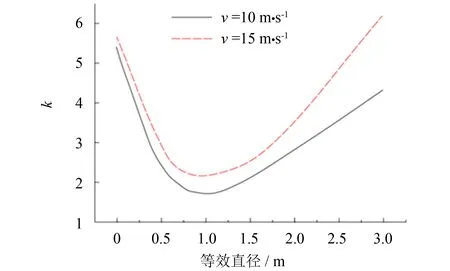

图4 冲击力放大系数取值曲线Fig.4 Value curve of impact force amplification factor

值, 然后随着装填物的反弹又迅速减小, 在装填物离开冲击斜面时为0.研究中关心的是fn(t)的最大值, 而Fn(t)则是不随时间改变的量, 即:

Fn(t)=mgcosα

(4)

式中:g为重力加速度, 取9.81 m·s-2;α为碰撞斜面的倾角, (°), 本次研究α=0°。

若假定最大冲击力为平均冲击力的k倍[3], 则有:

(5)

由式(3)~(5)可得:

(6)

即有:

(7)

鉴于文献 [11]给出的冲击过程历时计算方法与实际符合较好, 本文亦采用该公式, 即:

(8)

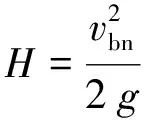

式中:h为缓冲层厚度, m;H为落高, m.

在式(8)中, 落高H实际反映的是冲击速度对冲击过程历时的影响, 但在一般斜碰撞中, 装填物并非处于自由落体状态, 故需要将式(8)中的H用等效的装填物速度法向分量替换[10].由经典自由落体运动公式可得:

(9)

将式(9)代入式(8), 可得到对应于等价冲击速度下的冲击过程历程[8], 即:

(10)

1.2.3讨论

1) 直接作用压强换算.由图2可知, 直径为90、 110和160 mm的炮孔中上覆装填物对空气间隔器产生的直接压强, 最终都逐渐趋于一个极限值.根据细沙的密度与乳化炸药密度的数量关系, 并根据两组实验数据非线性拟合所得规律公式, 取二者平均值, 可得到实际炮孔装填时, 上覆装填物对空气间隔器产生的直接压强分别为3.22、 3.95和7.05 kPa(注: 细沙密度ρ沙=1 500 kg·m-3)

2) 冲击力计算.紫金山金铜矿地下大直径深孔阶段空场嗣后充填采矿法中, 炮孔深度为47 m, 孔口装填长度为3 m, 孔底装填长度为2 m.如为底部空气间隔装药, 则装填物的最大落高为41 m, 由式(9)可得:vbn= 28.36 m·s-1.

实际上, 装填物在下落过程中会与孔壁发生碰撞摩擦, 导致该速度明显减小, 则装填物的最大冲击力也随之减小, 但为保证间隔器厚度选取合理, 考虑最大的冲击速度更为合适.以长度为0.25 m、 密度为1 200 kg·m-3的乳化炸药卷的质量, 作为每次装填时装填物的质量, 研究中对耦合装药的情况进行计算; 同时, 冲击过程中间隔器缓冲层厚度为0.1 m.计算可得, 90、 110和160 mm三种直径的炮孔中, 每次装填时装填物对空气间隔器的最大冲击力分别为:F1n max=17.04 kN;F2n max=25.59 kN;F3n max=51.93 kN.根据P=F/S,可以计算得到90、 110和160 mm三种直径的炮孔中, 每次装填时装填物对空气间隔器的最大冲击压强分别为:P1n max= 2.75 MPa;P2n max= 2.69 MPa;P3n max= 2.58 MPa.

3) 对比分析.将实验所得的直接压强值与计算得到的冲击压强值进行比较, 以及利用式(1)、 (7)和(10)计算得到各种常见炮孔直径下, 装填物对空气间隔器产生的直接压强和冲击压强, 如表2所示.可以发现, 在各种常见炮孔直径下, 装填物对空气间隔器产生的冲击压强也均远大于实验所得直接压强, 因此, 在确定空气间隔器的强度极限时, 仅需考虑其所承受的装填物瞬间冲击压强.

表2 不同直径炮孔中装填物的冲击压强

2 空气间隔器设计

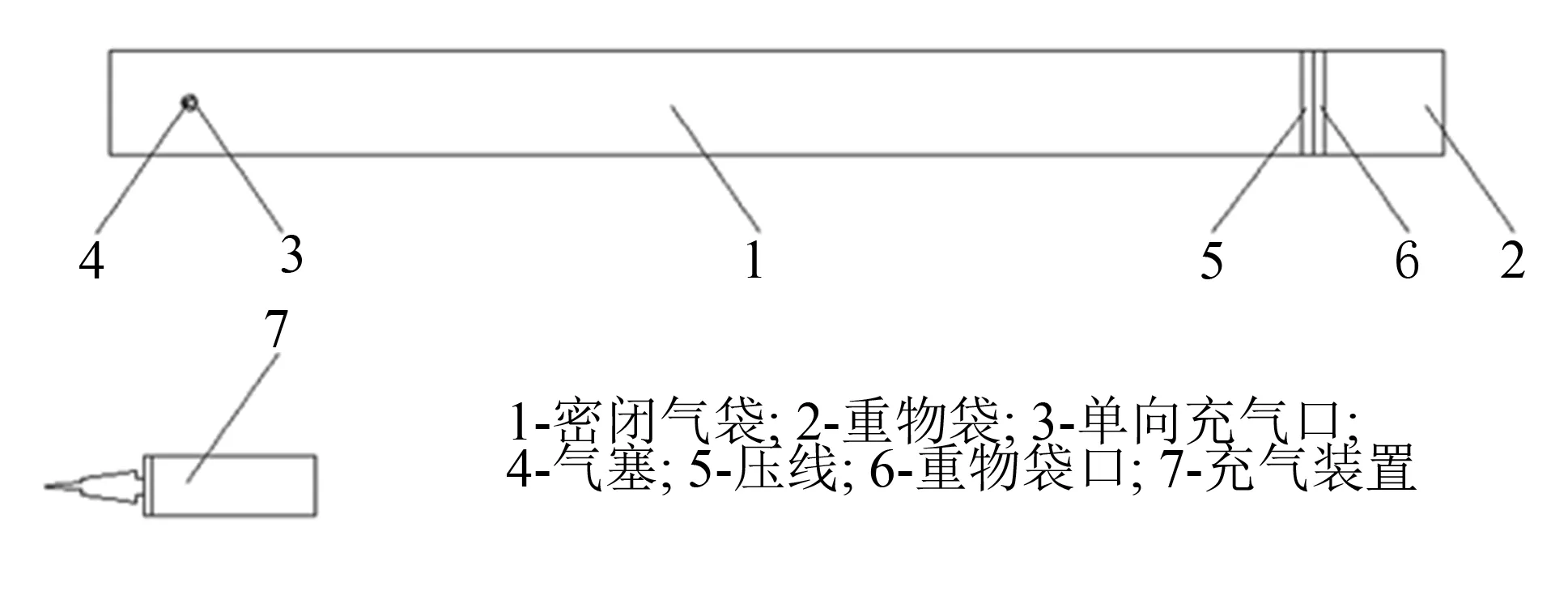

图5 新型空气间隔器设计平面图Fig.5 Design plan of the new type of air-spacer

为解决前言所述问题, 设计的空气间隔器采取孔外快速充气的方式, 依靠装填物重力下放至指定位置, 从而大幅节省牵引绳和自充气装置的成本, 并提高间隔器安放的准确率.该间隔器的构造包括密闭气袋、 充气口、 气塞和孔外充气装置.其中, 密闭气袋的充气直径和长度不定, 可根据工程中炮孔的直径、 深度及空气间隔长度任意调整; 充气口和气塞置于密闭气袋的一端.根据现场装药条件, 还可决定是否在间隔器的另一端设置重物袋, 其深度为0.1 m, 与密闭气袋通过高温压合连接.新型炮孔装药空气间隔器设计平面图如图5所示.

经过市场调研, 并与相关厂商和专业人士沟通, 最终采用聚氯乙烯混合材料作为空气间隔器的气袋材料.该气袋材料柔而韧, 耐腐蚀, 且密封性能好.当气袋厚度达到0.2 mm时, 充气后, 其静荷强度能保持在15 MPa以上, 远大于装药时上覆装填物对空气间隔器产生的冲击压强, 且足以克服不光滑炮孔壁的刮擦作用.制作的新型炮孔装药空气间隔器, 如图6所示.

3 现场工业试验

紫金山金铜矿深部采矿-50 m至0 m中段17#矿房矿体内细微裂隙和节理较发育, 主要以IV~V级围岩为主, 普氏岩石硬度系数f=8~14.矿房采用大直径深孔爆破进行回采, 原设计均采用连续装药爆破, 爆破振动和炸药单耗均较大, 粉矿较多, 不易铲装; 同时, 由于爆破振动过大, 影响后续爆破炮孔装药, 爆破成本较高.

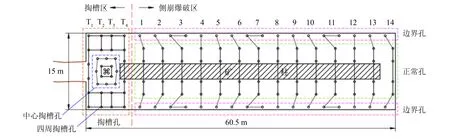

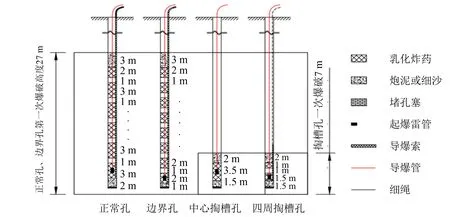

本次现场试验爆破区域长为60.5 m, 宽为15 m, 第一次爆破孔深27 m.爆区内共布置18排127个炮孔, 其中正常孔、 边界孔和四周掏槽孔均采用空气间隔装药, 中心掏槽孔采用连续装药, 确定爆破网络及炮孔装药结构如图7~8所示.

图7 爆破试验网络图Fig.7 Network diagram of blasting test

图8 爆破试验炮孔装药结构示意图Fig.8 Charge structure diagram of blasting test

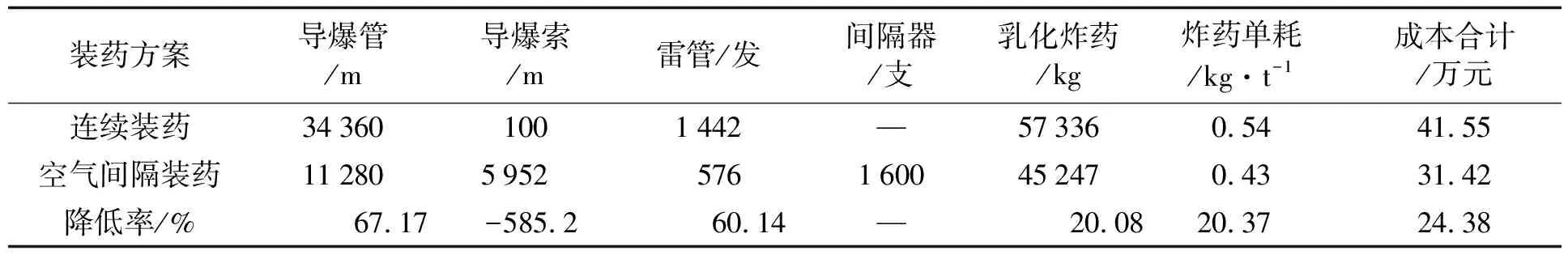

试验共使用新型炮孔装药间隔器1 600 支, 单支充气过程仅需5 s, 强度足够, 未出现安放不到位和漏气等情况.爆破时, 振动较小, 爆破后, 爆堆岩石块度均匀且较小, 需二次破碎矿石量占比大幅降低, 矿石易于铲装.本次试验爆破所使用空气间隔器每支单价为3元, 总成本4 000 元, 但节省乳化炸药12 089 kg, 炸药单耗较未采用空气间隔装药时降低20.37%.按市价估算, 单个矿房共节约爆破成本10.13 万元, 详见表3.

表3 连续装药与空气间隔装药爆破成本对比表

4 结语

1) 根据室内实验结果, 在一定范围内, 不同直径炮孔内空气间隔器所受上覆装填段直接压强随装填长度的增加而增大, 但当装填物达到某一长度时, 该压强逐渐趋于一个极限值, 并通过非线性拟合得到了空气间隔器随炮孔直径和装填高度变化的受力规律.

2) 新型空气间隔器材料及安全厚度均由严格的力学实验和行业标准确定, 当密闭气袋厚度达到0.2 mm时, 充气后静荷强度能保持在15 MPa以上, 远大于装填物对空气间隔器产生的最大冲击压强, 且足以克服不光滑炮孔壁的刮擦作用.

3) 新型空气间隔器采取孔外充气的方式, 借助重物下拉安放至指定位置, 节省了牵引绳和自充气装置的成本, 单个间隔器成本仅为3元, 较市场上在售的空气间隔器降低90%以上, 同时, 提高了间隔器安放的准确率.