正三轮摩托车车架有限元分析与轻量化设计

杨方媛,王利娟,涂 奎

(隆鑫通用动力股份有限公司技术中心,重庆400052)

车架是三轮摩托车主要的承载部件,承受着来自车内外的各种动、静载荷,故车架应是有足够的刚度、轻度、可靠性和使用寿命[1]。传统的设计方法周期长,且对于设计目标进行定量分析的性能较差。如果在产品的研发周期阶段下引入CAE分析技术,在保证车架承载能力的前提下,建立一种优化设计车辆的方法,就可以实现结构的轻量化设计,降低开发成本,提高产品的竞争力。

1 轻量化概念及措施

在确保结构强度和安全性能的前提下,使用新材料降低自重,或采用现代设计方法对物体进行优化设计,达到减重、安全、降耗、环保的要求[2]。

提到轻量化设计,主要从材料和结构设计合理化两方面考虑。

(1)材料

国内外主要轻量化的材料主要有:

A、有色合金材料:铝合金、镁合金使用较为广泛;

B、非金属材料:以目前广泛应用的碳纤维为代表;

C、高强度钢。

(2)结构设计合理化

通过对正三轮车车架结构进行多次结构优化、设计,合理减少车架重量,校核轻量化后车架结构的强度,在确保满足安全性能前提下进行减重。

本文对正三轮车车架轻量化的主要途径是利用有限元分析(FEA)技术进行结构优化设计,在保证车架承载能力和满足可靠性的基础上,合理设计结构布局,去除多余材料,通过优化壁厚进行减重。

2 有限元分析

2.1 有限元建模

正三轮摩托车车架主要是由矩管与圆管焊接而成。本文中,对车架非承载件进行模型简化。FE模型如图1所示。

图1 正三轮摩托车有限元模型

车架FE模型主要由抽中面和焊接完成,网格单元长度取5 mm,网格数量199 086个,其中壳单元194 468个,实体单元4 618个。矩管与圆管结构处理为壳单元,立管处理为实体单元。

2.2 分析工况

正三轮摩托车在实际行驶过程中大部分处于超载状态,因此在进行有限元分析计算时,从安全角度考虑,所施加的货物及车架所受外载荷都为实际使用过程中较恶劣情况,以最大限度保证三轮摩托车的行驶安全。

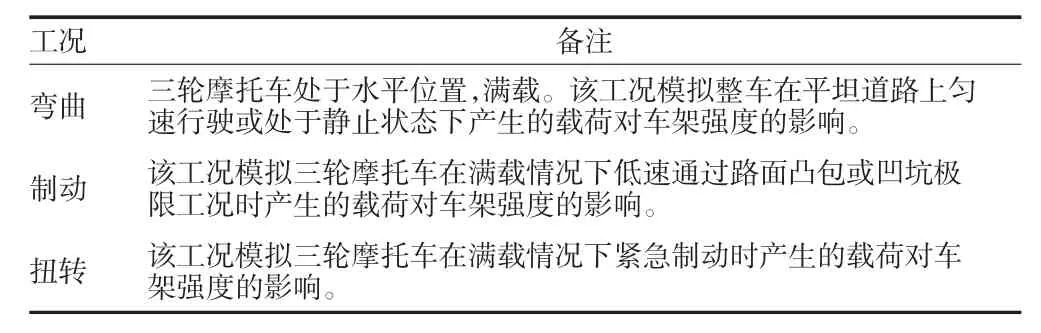

三轮摩托车在实车行驶过程中,主要受弯曲、急制动和扭转等几种载荷。为了能够真实地反映三轮摩托车实际使用情况,本文针对弯曲工况、制动工况和扭转工况进行了有限元分析。具体如表1所示。

表1 三轮摩托车车架静强度分析工况表

2.3 静强度分析结果

静强度分析结果见表2.

表2 正三轮摩托车车架静强度分析结果表

正三轮摩托车原状态车架分析结果如上表2所示,车架在弯曲、制动、扭转三个工况下,强度不合格。

3 车架试验验证

3.1 应变测试测点布置图

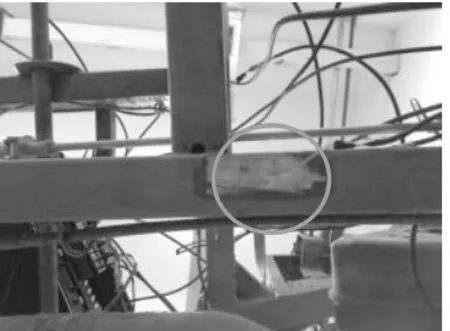

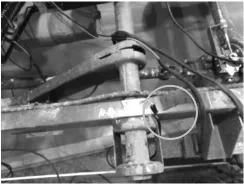

结合有限元静强度分析结果与用户实际使用工况,对车架应力较大位置及关重部位进行了应变试验测试,点位布置图如下2~13所示。

图2 测点1

图3 测点9

图4 测点2

图5 测点3

图6 测点4

图7 测点5

图8 测点6

图9 测点7

图10 测点8

图11 测点10

图12 测点11

图13 测点12

此次车架应变测试试验共布点12个。

3.2 车架应变测试结果与仿真结果对比

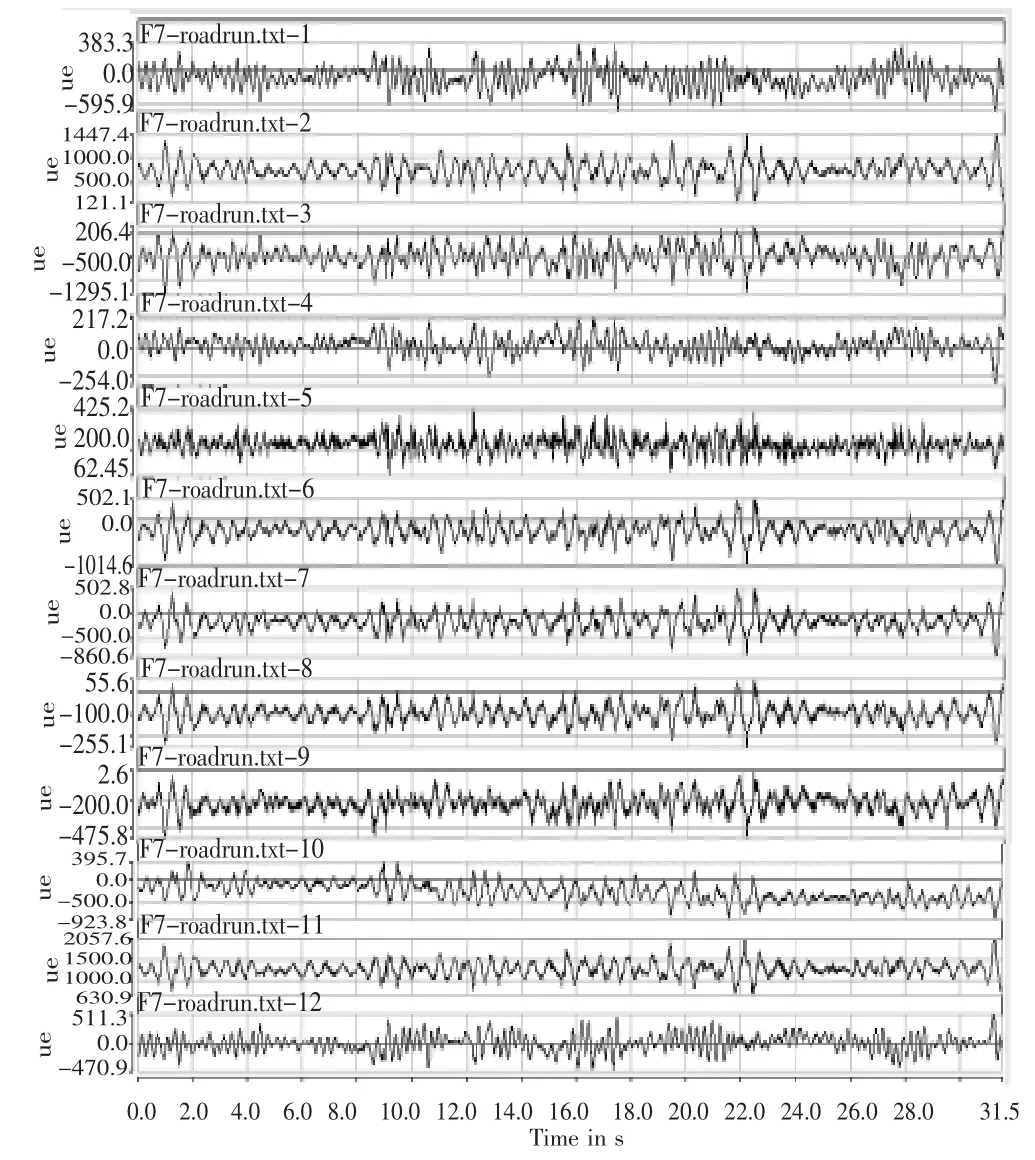

3.2.1应变测试路谱图

正三轮摩托车车架应变测试路谱图如图14所示。其中,对原始路谱进行了简单的去小信号、去漂移等信号处理。

图14 正三轮摩托车车架应变测试路谱图

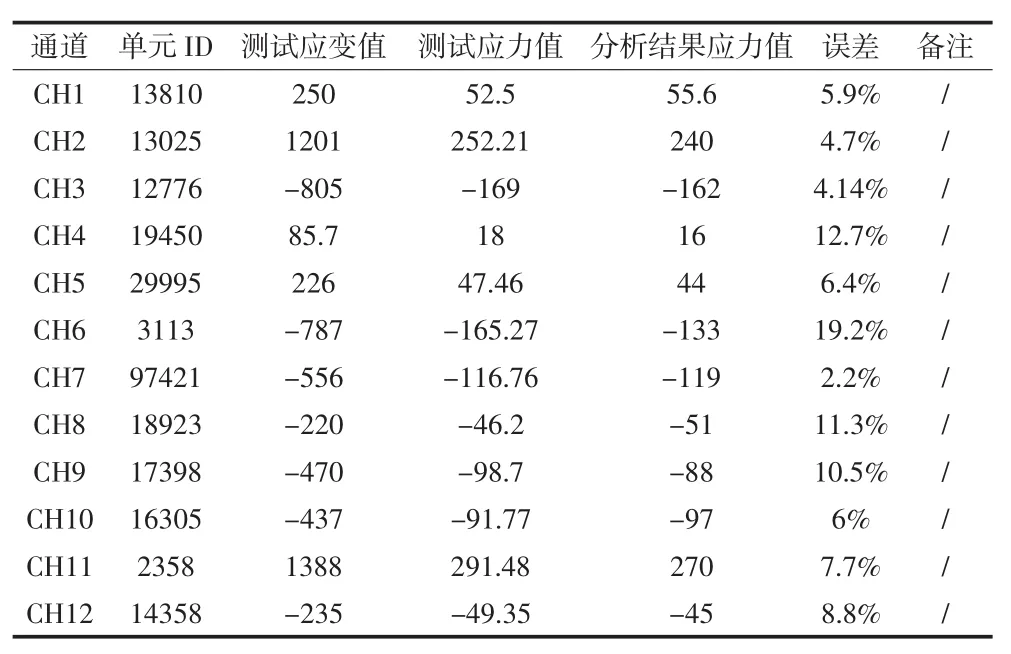

3.2.2仿真与试验结果对比

如表3所示,12个通道数据与仿真结果对比误差在可接受范围内(误差20%以内),一致性较好,证明了有限元分析方法的合理性。

表3 车架应变测试结果与仿真结果对比表

4 轻量化方案设计

正三轮摩托车车架主体结构主要由矩管与圆管组成。本文中所采用的轻量化设计手段主要是优化壁厚。

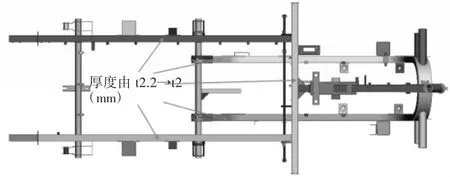

如图15所示,对车架原结构薄弱地方进行局部加强,加强矩管壁厚为2.0 mm.如图16所示为车架轻量化设计方案,原状态车架重量为65.4 kg,减重后车架重量为62.4 kg,重量减少3 kg,降幅约为4.6%.

图15 车架结构优化方案图

图16 正三轮摩托车车架轻量化设计方案图

5 轻量化车架有限元分析结果

如上表4所示,有限元分析结果表明,轻量化设计方案车架强度满足使用要求。

表4 轻量化优化后车架分析结果及判定

6 结束语

通过有限元分析与试验相结合的方法验证了有限元模型分析的准确性,实现了在不低于原型车架强度基础上的新改型车架轻量化设计。本文在正三轮摩托车车架的设计过程中有效地利用了有限元法的优势,避免了传统设计的盲目性[5]。