400T核电焊接转子吊具可靠性分析与优化设计

林瑞进,汪自祥,陈 楠,章宇庆

(中国联合工程有限公司,浙江 杭州310052)

0 前言

核电转子作为核电发电机组中核心部件,因其自身重量与体积非常大,一般采用分段焊接组成。虽然焊接转子具有设计灵活、刚性好等优点,但其制造技术要求也高。转子焊接成型后一般都需要对其整体进行焊后退应力处理,这就需要一套起吊工具以保证在其焊接、热处理等运输过程中绝对安全可靠。根据JBT5253.2《汽轮机随机专用工具技术条件转子起吊工具》规定,转子起吊工具要求包含工作横梁、吊架、吊块、钢丝绳等基本部件。但热处理后深井炉温度依然较高,无法通过钢丝绳来实现起吊转子,必须为其设计专用起吊吊具[1]。文中介绍了400T核电焊接转子整体起吊翻身装置[2],可实现400T核电焊接转子的自动抓取、翻转功能,解决了焊接转子在焊接、热处理及加工带来诸多不方便问题。

起吊架、翻转盘及棘爪作为400T核电焊接转子吊具的重要结构部件,其结构可靠性直接影响着吊具的承载能力和安全性,在起吊过程中起到了关键作用。400T核电焊接转子吊具的结构设计一般采用经验公式确定结构主要尺寸,然后根据结构形状对其进行简化,并按照弹性曲梁理论进行验算,该方法对设计模型简化要求较高,模型简化不当有可能导致危险截面被忽略,且由于简化不明确,容易导致计算繁琐。此外,采用这种方法进行设计计算时,虽已知吊具使用工况和负载,但很难对其在设计阶段就可全面了解吊具在工作过程中各部件的性能是否满足使用要求及安全可靠性。随着计算机辅助设计的发展,有限元分析在结构设计过程中起到了重要作用,利用有限元分析软件以吊具进行参数化设计,在完成实体建模后加载实际工况进行有限元模拟分析,对吊具各部件应力分布和形变情况作定性认识,为吊具结构设计提供理论依据,同时有效降低产品成本[3-5]。

本文采用有限元分析软件,对400T核电焊接转子吊具重要结构部件进行有限元分析建模,并赋予其物理特性,在外界负载作用下计算出各部件每一点的应力大小,校核各部件是否满足可靠性要求,同时对吊具提出优化设计,这不仅保证了吊具在使用过程中的安全可靠性,同时也为吊具的结构设计提供理论依据[6]。

1 起吊架有限元模型及分析

1.1 起吊架结构模型

起吊架通过电动插销机构连接着行车上W型吊钩与翻转盘,起吊架工作过程中可简化为2只吊点,载荷均匀分布,属对称结构,如图1所示。起吊架整体采用高强度结构钢(Q345-A)焊接而成,两侧面板作为起吊架至关重要的零件,采用整体加工制作而成,厚度δ50 mm.起吊架在工作过程中始终处于竖直状态,承受400T载荷时为最不利工况。

图1 起吊架物理模型

起吊架在有限元分析过程中,主要考虑其自身的强度。通过对起吊架初步分析可知,其在轴承处的边界条件对起吊架的应力分布有较大影响。为了减少这种影响,需建立轴的有限元模型,轴和轴承之间采用接触方式进行连接,以减小此处边界条件对起吊架应力分布的影响;同时考虑到起吊架是一个对称结构,为了减少计算量,仅对起吊架的一部分进行建模分析。整个模型采用8节点六面体单元划分网格,共有8.2万个单元,10.6万个节点。具体模型如图2所示,材料特性见表1.

图2 起吊架有限元模型

表1 起吊架材料特性

1.2 边界条件

应用ANSYS有限元分析,施加载荷和边界条件时考虑起吊架最不利工况,即起吊架承受400T时为最不利工况,具体边界条件见图3.

图3 起吊架边界条件

1.3 计算结果与分析

通过对模型的有限元分析,可计算得到起吊架的应力分布图,具体见图4.

图4 起吊架总体应力分布

1.4 结论

通过上述起吊架的有限元模型分析,除起吊孔、轴承及拐角处,起吊架其它部位的应力都处于较低水平。起吊孔最大应力为166 MPa,拐角处为125 MPa,虽应力较大,但应力梯度很大,高应力区范围小,且与材料屈服极限295 MPa相比具有较大的余量;从理论分析得出,起吊架是安全可靠[7-8]。但起吊架作为400T核电焊接转子吊具的重要部件,工作过程中需承受400T的载荷,设计过程中应尽力提高其安全可靠性。

1.5 优化设计

起吊架最大应力出现在起吊孔及拐角处,为了降低最大应力,可通过增加两侧面板的厚度,及增加加强筋板或者采用屈服强度更高的材料等方法。本文对起吊架结构的优化主要为两侧面板厚度δ50 mm增加为δ70 mm,同时优化两侧面板内加强筋板的位置,具体见图5所示。

图5 起吊架优化后物理模型

通过对上述优化后的起吊架模型重新进行有限元分析,可计算得到起吊架的应力及相应位置,具体见图6~图8所示。

图6 总体应力分布

图7 内部应力分布图

图8 位移分布图

从上述表2的起吊架前后设计结果的比较可知,起吊架整体材料约增加2T,安全余量提高了25%.

表2 起吊架前后设计比较

吊具作为核电焊接转子,尤其作为400T核电焊接转子专用吊具,其安全可靠性不仅关系到吊具的承载能力,甚至关系到核电焊接转子的寿命及起吊过程的安全可靠性。从工程角度出发,通过增加部分材料,即以较低成本来提高产品安全可靠性具有重要意义[9-10]。

2 翻转盘和棘爪有限元模型及分析

2.1 翻转盘和棘爪结构模型

通过对翻转盘初步的有限元计算分析可知,在棘爪抓取400T核电焊接转子起吊过程中,棘爪缩紧最小距离为940 mm时翻转盘处于最不利工况。为提高计算精度,减少因模型简化而带来的误差,对轴、翻转盘、棘爪同时进行建模;同时考虑到翻转盘的受力及模型具有对称性,为减少计算量,仅对1/2模型进行有限元分析。

轴、翻转盘和棘爪的1/2物理模型如下图9,有限元模型如图10,整个模型采用8节点六面体单元划分网格,共有14.15万个单元,17.3万个节点,材料特性见表3.

图9 翻转盘和棘爪物理模型

图10 翻转盘和棘爪有限元模型

表3 翻转盘和棘爪材料特性

2.2 边界条件

当棘爪之间的距离为940 mm,承受400 T重力时为最不利工况,此时边界条件见图11,其中轴与翻转盘之间、棘爪与翻转盘之间使用接触条件。

图11 翻转盘和棘爪边界条件

2.3 计算结果与分析

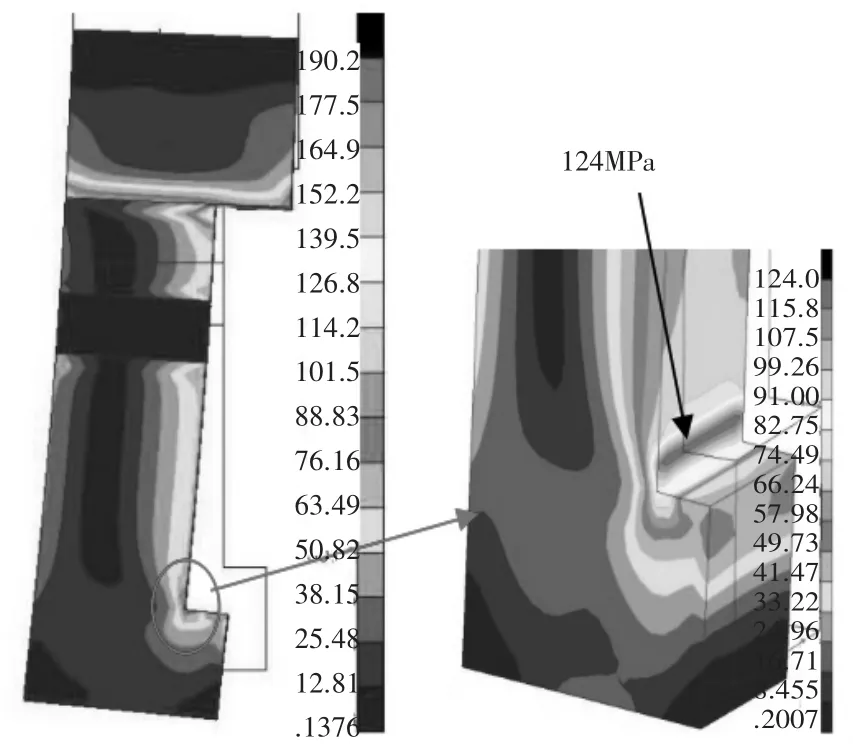

通过有限元分析,可计算得到翻转盘、棘爪的应力分布及相应的位移。具体见图12~图14.

图12 翻转盘总体位移分布

图13 翻转盘应力分布

图14 棘爪应力分布

2.4 结论

通过上述翻转盘和棘爪有限元模型分析,翻转盘在最不利工况时的总体应力水平较低,翻转盘在轴承处的应力为88.5 MPa,最大应力为190.2 MPa,小于材料的屈服强度295 MPa,且从最大应力处的应力分布看,除局部位置的应力处于较高水平,其余部分的应力水平较低,有较大的安全余度;从棘爪应力分布可以看出,棘爪的平均应力约为38 MPa,最大应力为124 MPa,从应力部分还可以看出,棘爪最大应力分布的区域很小,棘爪有很大的安全余量。综上分析,翻转盘和棘爪的设计是安全可靠的。

3 结束语

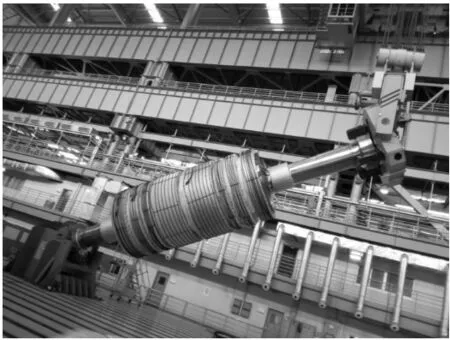

综上所述,利用有限元分析方法,对400T核电焊接转子起吊吊具各重要部件的受力情况进行分析,分析结果作为结构设计的理论依据,并按照有限元分析结果对起吊吊具的安全性做出判断,有效保证了产品的安全可靠性。该设备于2015年投入顺利投入使用,至今未出现故障。如图15所示。

图15 实例