蒸汽发生器下封头力学性能的均匀性分析①

,,,, ,,,

(1. 上海交通大学核科学与工程学院,上海 200240;2.上海新闵(东台)重型锻造有限公司,江苏 东台 201109;3.上海交通大学材料科学与工程学院 上海 200240)

目前,美国能源部大力推进小型模块反应堆(简称小型堆)研究计划。近期,我国政府也批准了类似的研发计划[1-2]。相对传统大型核反应堆,小型堆建造周期短、运行维护成本低,且安全性和可靠性更高,既可作为海上大型民用、军用船只的核动力平台,又可作为海上核电,服务钻井平台、城市热电联产和水电联产等领域,具有广阔的应用前景[3-7]。

核岛一回路压力边界关键设备的制造在一定程度上制约着小型堆的发展。其中,蒸汽发生器下封头,在结构上包含主体球体、一回路冷却剂的出口和入口接管和两个人孔座,属于大体积、大断面、复杂曲面、多孔异径的复杂核一级锻件,其整体锻造技术代表了核岛承压设备制造能力的最高水平。然而,由于复杂的形状结构,加之材料(SA508 Gr.3 Cl.2 钢)自身淬透性的限制,必须统筹冶炼、锻造、热处理等各个生产环节,以获得均匀的微观组织和力学性能,进而达到既“控型”又“控性”的目的,提高整体锻造下封头的可靠性和安全性。

对于下封头整体锻件的目标力学性能要求比较苛刻。首先,材料的强度要求大幅度提高,主要体现在室温抗拉强度下限由550MPa提高到了620MPa,高温抗拉强度由520MPa提高到 580MPa,在当前 SA508 Gr.3 Cl.2钢的化学成分基础上具有一定的难度,特别是在有限的淬透性前提下,要保证整个锻件不同位置的微观组织和力学性能均匀性;其次,模拟焊后热处理态与淬火+回火(调质)态的力学性能考核指标相同,而高温长时间的热处理必将改变调质态的微观组织,这对锻造和性能热处理工艺是非常大的考验。

本文以整体锻造的一种小型模块反应堆蒸汽发生器下封头为研究对象,通过对终态产品不同部位的力学性能的测试,评价锻造和热处理工艺的合理性,为进一步优化生产工艺、提高产品的成品率提供理论参考。

1 实验过程

蒸汽发生器下封头所用材料为 SA508 Gr.3 Cl.2 钢。经过 EBT+LF 钢包精炼+VD 真空脱气+VC 真空浇注的冶炼工艺,降低钢中S、P和非金属夹杂物的含量,达到预定目标化学成分;然后在5000t液压锻机上,采用胎模锻造,温度控制在850~1240℃范围内,锻造比约为8∶1,以消除铸造缺陷,保证锻造微观组织均匀性;锻后热处理为正火(6~8h在915℃下)+回火(12~14h在650℃下),旨在消除锻造应力,改善组织状态,为后续性能热处理做准备;性能热处理为淬火+回火(调质)处理,获得回火马氏体或贝氏体组织,以达到良好的强韧性配比;模拟焊后热处理实验在整体锻件的解剖试样上进行。具体性能热处理和模拟焊后热处理实验工艺如图1所示。

图1 热处理工艺图Fig.1 Schematic of heat treatment schedule(a)淬火;(b)回火(调质态);(c)焊后热处理(模拟态)

为了评价整体锻件不同部位力学性能的均匀性,对锻件的大端头试环(1个)、接管试环(其中 2 个)进行分析,分别编号为试料 A、D和E,同时对整个锻件进行了解剖实验,分别编号为试料 B、C、F、G和H。下封头整体锻件的取样位置如图2所示。

图2 整体锻件不同位置的试料分布:大端口试料A、管嘴试料D和E与解剖试料B、C、F、G和H Fig.2 Position and distribution of different samples of the integral forging

用布氏硬度计 XHB-3000 测量整体锻件(解剖前)球体内外表面和管嘴处的硬度;用微机控制的电子万能试验机(20t)CMT5205测试试料在常温(23℃)和高温(350℃)的拉伸性能;用摆锤式冲击试验机 ZBC2453-C测试试料在常温(23℃)和低温(-10℃)的冲击性能。

2 结果与讨论

2.1 化学成分均匀性

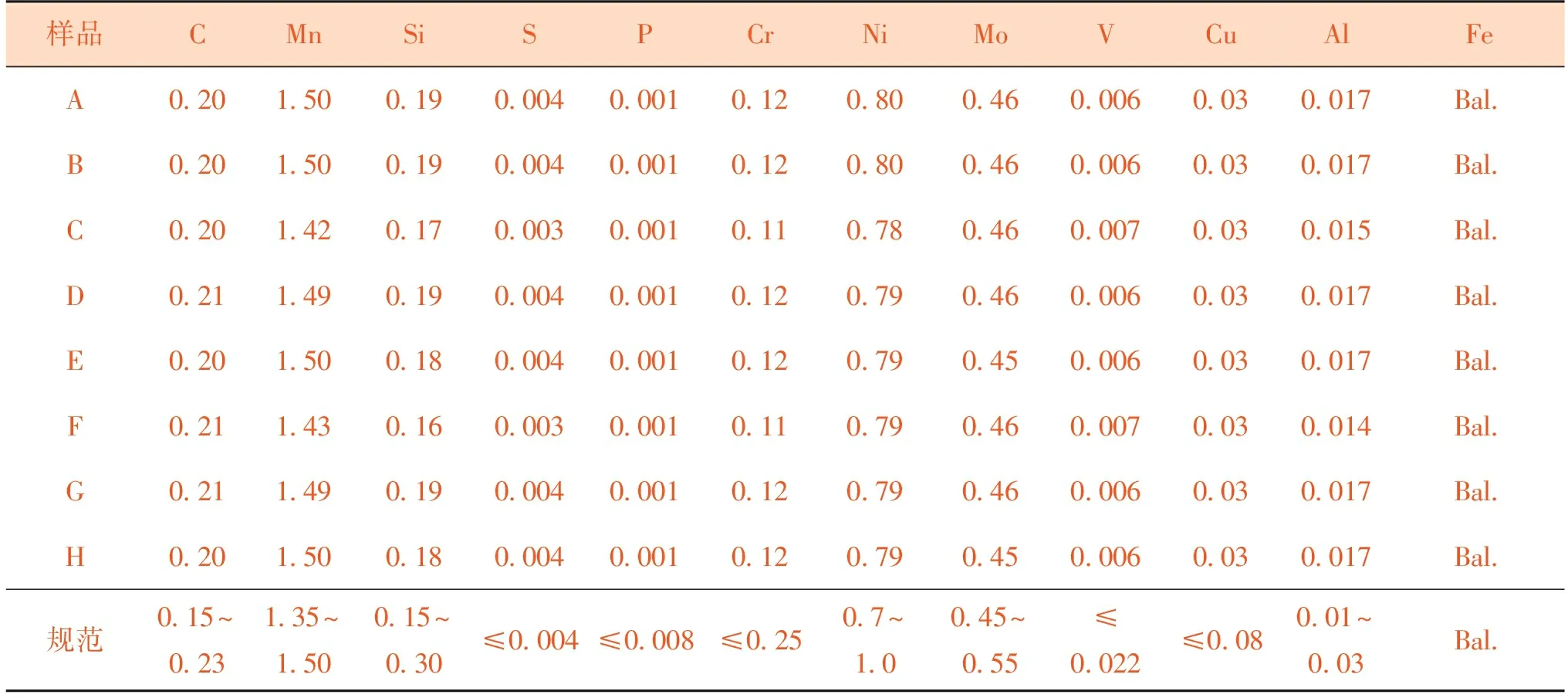

表1给出了下封头整体锻件 3 处不同部位的试环试料(A、D和E)和5处全面解剖的试料(B、C、F、G和H)的化学成分。可以看出,A~H等8种试料的测试成分符合产品设计要求,且实际 C 含量(质量分数)控制在 0.20%~0.21%范围内,S和P含量(质量分数)分别控制在0.004%和0.001%以内,其他合金元素含量(质量分数)仅在一个非常小的范围内波动(试料 C和F 中的 Mn 含量较低,分别为 1.42%和 1.43%,这可能与分析样品中存在的 MnS 夹杂有关)。这说明,通过既定的锻造工艺和热处理工艺,不但消除了成分偏析等宏观铸造缺陷,而且整个锻件的微区成分分布均匀,同时有害杂质元素特别是S和P控制在一个非常低的水平。我们知道,钢铁材料在力和热(形变和温度)共同作用下的物理冶金规律取决于材料的化学成分,而锻造时奥氏体的动态再结晶温度、热处理时马氏体相变开始温度等相变规律决定了最终的室温微观组织和相关力学性能[8]。也就是说,化学成分的均匀性是获得均匀的微观组织和力学性能的前提条件。

表1 不同试料的主要化学成分和要求Table 1 Main chemical compositions of different samples and the standard 质量分数/%

然而,虽然化学成分均匀,或者说正是由于成分的均匀,因为锻件的尺寸较大,在性能热处理(特别是冷却阶段)时,在厚度方向可能存在温度梯度,且取决于冷却方式,不同锻件部位的实际热处理工艺可能也存在差异,这将造成后续组织和性能的不均匀。因此,在成分均匀和工艺一定的情况下,力学性能均匀性还取决于锻造和热处理的具体操作规程。因此,有必要进一步评价整体锻件的力学性能的均匀性。

2.2 表层硬度均匀性

图3给出了整体锻件的硬度采集部位,管嘴和球体外表面分别记作 A1、B1、C1和D1 以及 E1、H1、I1和J1,对应的管嘴和球体连接处和球体内表面用-1来区分,每个部位分别取4个连续分布的数据点,记作1、2、3和4,硬度变化曲线如图4所示。总体来看,硬度在217~232HB一个较小的范围内变化,可认为整个锻件硬度分布基本均匀。管嘴与管嘴和球体连接处的4个位置具有随机性,如图4(a)所示,除了A1和C1-1外,其他部位硬度相对比较分散。虽然管嘴与管嘴和球体连接处位置相邻,即材料成分和冷速相近,由相应的微观组织决定的硬度应该趋于一致,如B1和B1-1的3、4位置的硬度完全重合,但实际多数位置并没有相关性。这可能是因为在锻压成型时,管嘴和球体连接处为复杂应力区,导致终态组织和性能的差异。球体外表面中心点位置(O1)的硬度明显高于内表面(O1-1),而其他位置的硬度大多数低于内表面(I1和I1-1的2、3位置除外)。另外,从球体中心点到大端口(1~4),硬度随球面位置并没有统一的变化规律,但4个硬度点的波动幅度较小,如图4(b)所示。总体来说,整个锻件的硬度分布较为均匀,在大变形区的球体部分,特别是管嘴和球体连接处的复杂应力区,硬度都没有很大的波动。

图3 整体锻件硬度采集部位Fig.3 Position of hardness test of the integral forging(a)外轮廓;(b)内球面

图4 整体锻件的硬度分布变化Fig.4 Hardness distribution of the integral forging(a)中心点、管嘴与管嘴和球体连接处;(b)内外球面

2.3 力学性能均匀性

图5是下封头不同位置的力学性能分布,给出了调质态(a,c)和模拟态(b,c)试料的周向(a、b)和径向(c,d)在室温23℃和高温 350℃的抗拉强度Rm,屈服强度Rp0.2延伸率A5,断面收缩率Z,室温23℃和低温-10℃的冲击功Kv2,随着取样位置 A~H 的变化曲线。整体来说,高温强度低于室温强度,而塑性相当。在350℃时,间隙原子C已经可以发生短距离扩散、偏聚,在外加载荷作用下,其对材料内部滑移系的阻碍作用减弱,宏观上表现为材料的“软化”,在拉伸曲线上往往表现为连续屈服而失去屈服平台,进而导致屈服强度和抗拉强度的同时降低。低温和室温冲击功差别不大,但都保持在160J以上。作为体心立方结构的材料,SA508 Gr.3 Cl.2 钢存在韧脆转变温度。而23℃和-10℃的冲击功接近并保持在高值,为转变曲线的上平台冲击功范畴内,说明材料处于完全韧性状态。但是低温冲击功误差较大,特别是调质态或模拟态试料 B、C 和G的周向低温冲击功误差显著,这说明低温韧性更容易受到组织缺陷、样品加工等因素影响。

图5 整体锻件不同位置的力学性能Fig.5 Mechanical strength distribution of the integral forging(a)调质态-周向;(b)模拟态-周向;(c)调质态-径向;(d)模拟态-径向

模拟态的屈服强度和抗拉强度略低于调质态,延伸率和断面收缩率几乎没有变化,即强度略降而塑性不变。对于冲击韧性,调质态和模拟态的冲击功变化不大,二者的对比规律不明显。相对调质态,模拟态相当于额外在 615℃长时间高温回火 24h,如图1(c)所示。在这个过程中,一般认为,调质态的回火马氏体组织中的位错密度会进一步减少,马氏体板条变宽,板条界面消失而发生回复,造成基体的回火软化,同时碳化物(渗碳体)长大、粗化强化效果减弱,进而导致强度降低,塑性和韧性改善[9]。然而,实际锻造和热处理工艺下的模拟态的强度降低非常有限,塑性和韧性变化不明显。这说明,经过 920℃ 完全奥氏体化后水冷淬火和640℃数个小时的回火,调质态的微观组织已经趋于稳定的平衡态,而在较低温度 615℃长时间保温并不能从本质上改变已有的调质态显微组织。因此,模拟态和调质态的力学性能相近,这也保证了模拟态达到调质态的强度、塑性和韧性的考核指标。

从试料取样位置上看,不同试料的强度、塑性差别不大,同种试料周向和径向的强度和塑性也相近,而考虑误差影响,除了-10℃时试料 F 径向冲击功较低外,其他部位和方向的室温和低温冲击韧性分布均匀。不同位置和取向的力学性能偏差及设计要求如表 2 所示。可见,抗拉强度和屈服强度的最低值分别为 633MPa(室温)/592 MPa(高温)和 502MPa(室温)/411 MPa(高温),与最高值的偏差(室温)分别在 71MPa和80MPa 以内,延伸率和断面收缩率波动较小,冲击韧性的最低值为 146J。总之,整体锻造的下封头的强度、塑性和韧性等数值均在正常范围内波动,性能分布比较均匀,满足设计要求。

表2 不同位置和取向试样的力学性能偏差

3 结论

通过对小型模块反应堆蒸汽发生器下封头的解剖实验,分析了不同部位试料的化学成分、布氏硬度和力学性能的均匀性。

1)不同部位化学成分均匀,C 含量控制在 0.20%~0.21%(质量分数)范围内,S和P 含量分别控制在0.004%和 0.001%以内(质量分数),其他合金元素含量仅在一个非常小的范围内波动。

2)受到锻造时大变形和复杂应力的影响,锻件球体内外表面、管嘴和其与球体链接处的硬度有所波动,但都处在 217~232HB 一个较窄的范围内。

3)从调质态和模拟态试料的周向、径向力学性能来看,室温和高温强度均在正常范围波动,相对而言,冲击韧性波动较大,但相应的最小冲击功仍远大于最低要求。

下封头锻件整体成型后可以达到力学性能均匀化的目的,证实了整体锻造工艺和后续性能热处理工艺的合理性和可行性,可以应用到正式产品。