AP1000非能动三代核电技术及工程进展①

,,

(山东核电有限公司,山东 烟台 265100)

从20世纪80年代中期以来,国际核能界广泛展开了第三代核电技术的研发,取得了多种具有工程实用价值的成果,如先进沸水堆(ABWR)、AP600/1000、欧洲压水堆(EPR)等[1]。AP1000是由美国西屋公司在传统成熟的压水堆核电技术的基础上,总结吸收全球12 000堆·年核电运行经验及三哩岛、切尔诺贝利核事故教训,开发的先进三代压水堆。AP1000标准设计在2004年9月通过了安全审评,取得了NRC颁发的最终设计批准书,并在完成公众听证流程后,于2005年12月30日获得了NRC颁发的设计证书。

目前,依托项目三门和海阳核电站的1号机组已完成了装料前的所有调试工作,具备装料条件,两个项目2号机组也已经基本完成建安工作,正在进行装料前预运行试验。AP1000技术引进工作基本完成,通过消化吸收完成了CAP1000标准设计,开发了具有自主知识产权的CAP1400非能动核电技术。

1 AP1000主要技术特点

AP1000主要技术特点包括采用非能动安全系统、简化设计、采用成熟的技术和模块化施工等。AP1000的堆芯熔化概率(CDF)和大量放射性物质的释放概率(LRF)分别是5.07×10-7/堆·年和5.94×10-8/堆·年,远高于美国《先进轻水堆用户要求文件》(URD)和我国核安全标准的要求。

1.1 非能动安全系统

AP1000技术的一个重要特征是采用了非能动安全系统,即安全系统的设计采用重力、自然循环等自然力和蓄能驱动流体流动,在异常或事故工况下,带走堆芯余热和安全壳的热量,不需要泵、风机或柴油机等能动部件;可以在没有交流电源、设冷水、厂用水以及HVAC(供暖、通风与空调)等安全支持系统的条件下,保持电厂的安全[2-3]。

AP1000非能动堆芯冷却系统(PXS)如图1所示,包括非能动安全注射子系统、非能动余热排出子系统(非能动余热排出热交换器,PRHR HX)、自动卸压子系统和安全壳内pH控制子系统。非能动安全注入子系统包括高压注入(堆芯补水箱,CMT)、中压注入(安注箱,ACC)、低压注入(安全壳内置换料水箱,IRWST)和堆芯长期冷却(IRWST的地坑和再循环)。自动卸压子系统(ADS)的主要功能是在设计基准事故下对反应堆冷却剂系统自动降压,以确保安全注入和防止高压熔堆,1~3级卸压是为ACC注入(以及RNS运行)提供前期卸压,第4级卸压是为IRWST注入提供末期卸压。在设计基准事故工况下,非能动堆芯冷却系统能够建立并维持堆芯冷却和安全壳完整性,在72 h内不需要操作员介入;在完全丧失冷却剂的严重事故工况下,能够快速给反应堆压力容器充水,重新淹没堆芯并持续导出堆芯余热。

为了验证非能动系统的设计功能,在装料前预运行试验中安排了26项系统试验,通过冷态试验,验证了流道阻力、回流能力、PCS疏水能力和安全壳水膜覆盖率,热态功能试验验证了PRHR余热导出能力、CMT和ADS排放能力。

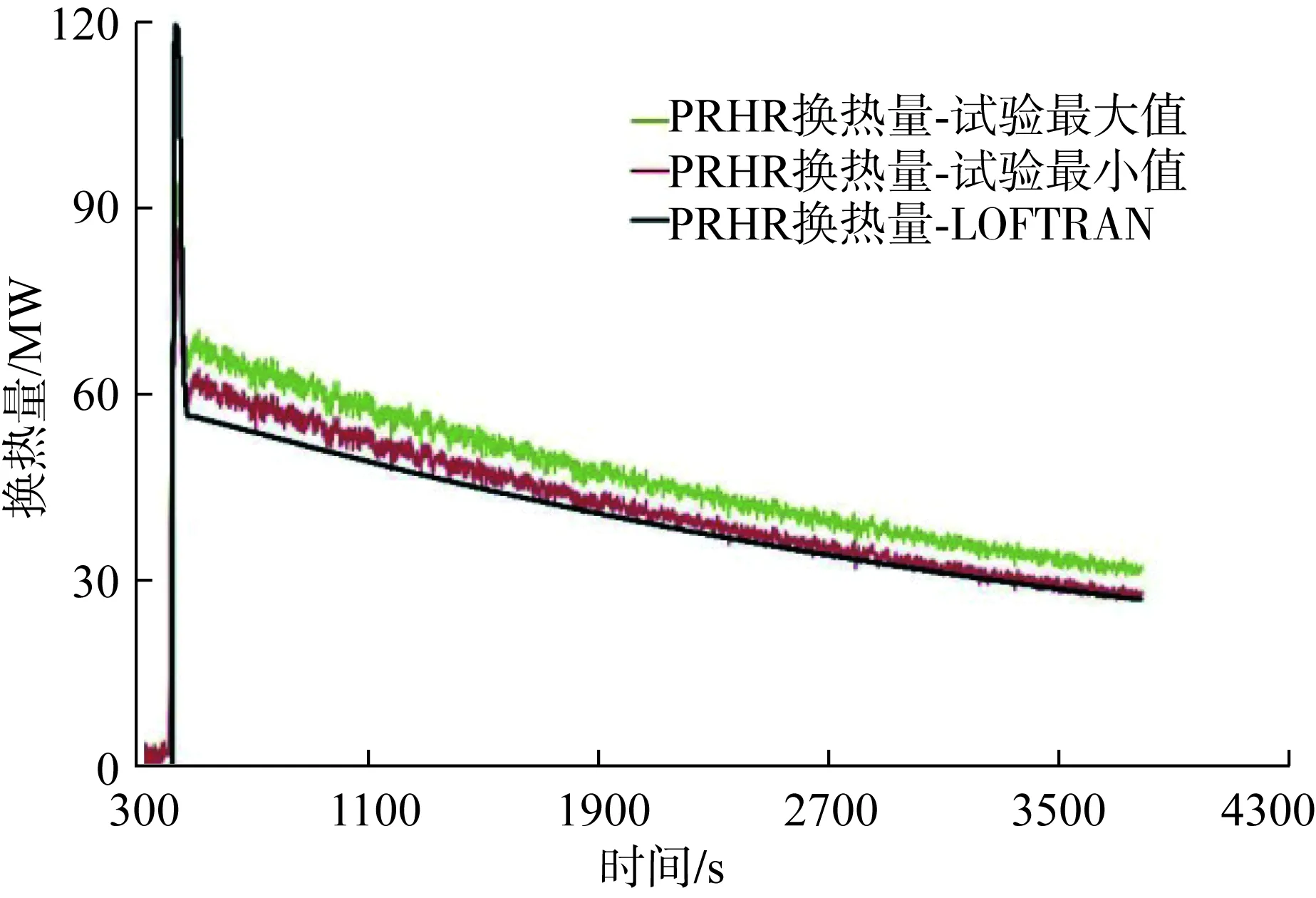

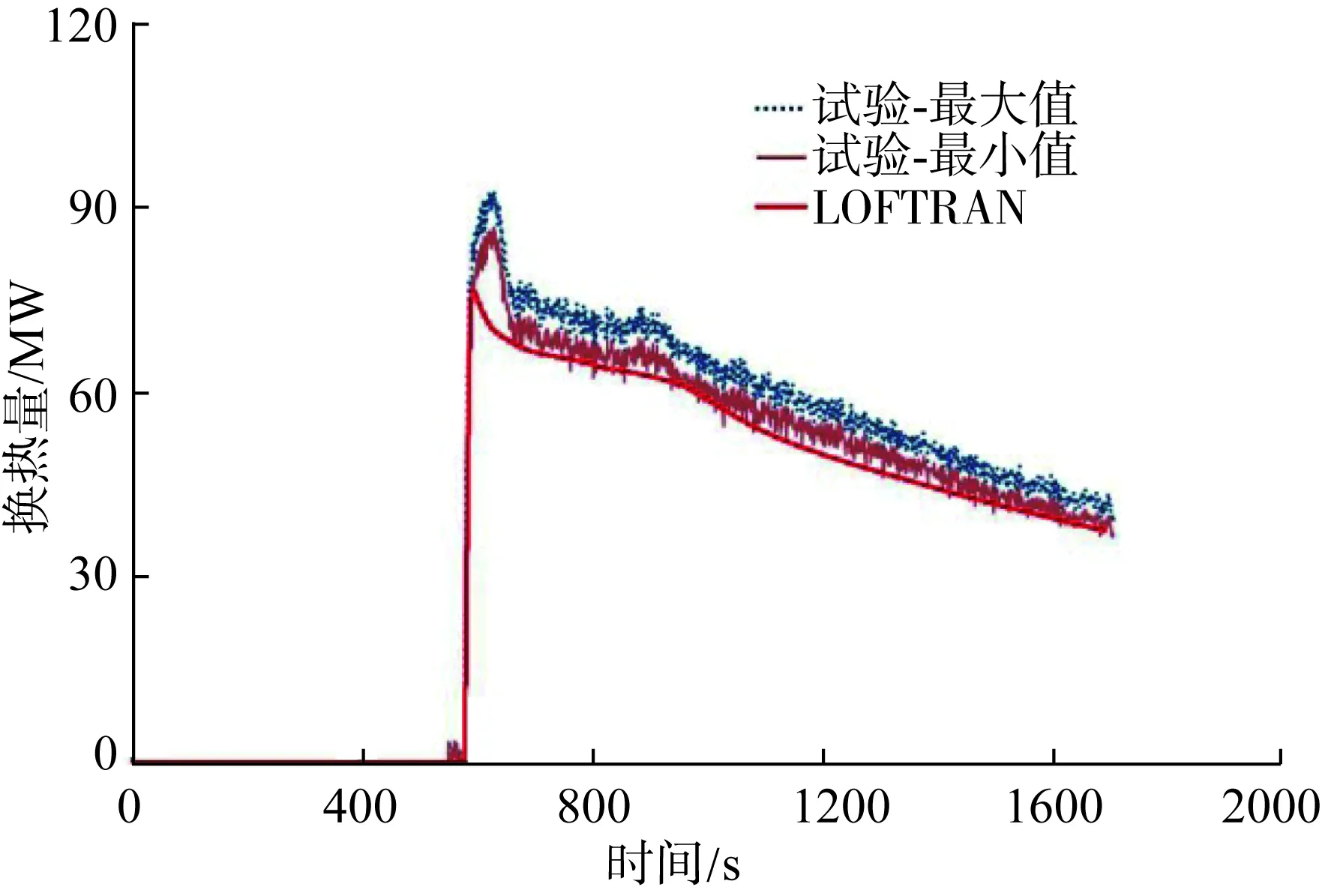

作为示例,图2和图3给出了海阳核电站1号机组PRHR强制循环和自然循环试验和计算结果对比。从图2和图3可以看出,采用LOFTRAN程序对PRHR强迫循环和自然循环试验进行了模拟且保持PRHR的入口流量和入口温度与试验测量结果基本保持一致,试验测量的PRHR换热量始终高于程序计算的值,表明PRHR换热能力满足设计要求。

图2 PRHR强制循环换热量Fig.2 PRHR heat transfer by forced circulating

图3 PRHR自然循环换热量Fig.3 PRHR heat transfer by natural circulating

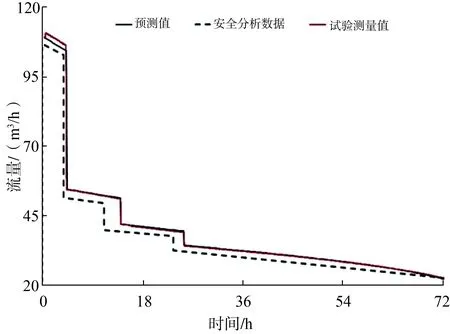

非能动安全壳冷却系统(PCS),利用安装在厂房顶部储水箱中的水依靠重力流下并喷向安全壳外表面,将设计基准事故下蒸汽在安全壳内表面冷凝释放的热量移除。设计基准事故72 h内,PCS利用非能动方式排出安全壳内热量,不需要任何补给或操纵员干预。设计基准事故发生72 h后,可通过能动的再循环管路或移动泵向安全壳冷却水箱提供冷却水。图4为海阳核电站1号机组PCS系统落水试验流量与安全分析数据及预测值的对比,从图中可以看出,试验满足验收准则,确认了安全分析的保守性。

图4 非能动安全壳冷却系统(PCS)落水试验流量Fig.4 The discharge flow of passive containment cooling system (PCS)

1.2 简化的设计

非能动理念使专设安全系统简化,安全支持系统以及安全级设备和抗震厂房减少,1E级应急柴油机系统和很多能动设备被取消,大宗材料需求明显降低。AP1000专设安全系统及其设备数量与传统压水堆核电厂相比减少的幅度很大,阀门、管道、电缆、泵、抗震厂房分别减少了约50%、80%、70%、35%和45%[1]。

1.3 采用成熟的技术

AP1000的核心系统和设备,包括反应堆冷却剂系统、堆芯、反应堆压力容器、蒸汽发生器、稳压器等,均采用相对成熟的技术。

反应堆冷却剂系统:采用与第二代核电站“系统80”相同的二环路系统。反应堆冷却剂系统有两个分别带有一个热管段和两个冷管段的回路、一台蒸汽发生器以及与之直接连接的两台反应堆冷却剂泵,取消了原先泵与蒸汽发生器之间连接的一回路管道。反应堆冷却剂系统的支承结构得到简化,可减少在役检查工作量并提高设备的可维修性。

反应堆压力容器、堆芯和燃料:AP1000的堆芯、反应堆压力容器和堆内构件都类似于西屋公司的常规压水堆设计,与正在运行的比利时Doel 4和Tihange3核电厂基本相同。AP1000堆芯采用了西屋的ROBUST燃料组件设计,堆芯由157组17×17矩阵排列的燃料组件构成,燃料采用ZIRLO格架、可拆式上管座和更深燃耗等。

蒸汽发生器:采用△125型蒸汽发生器,它是在已有成熟运行经验△75型蒸汽发生器基础上的改进,与ANO核电站的蒸汽发生器的功率相近。

稳压器:与第二代核电站的相同,但增大了容积,AP1000稳压器容积为59.4 m3,增加了瞬态运行余量,减少非计划停堆次数,使电厂能够更加可靠的运行。

AP1000采用的屏蔽电机主泵和爆破阀是首次应用于压水堆核电站,但也都属于成熟技术或者经过了严格的测试和论证。

(1)主泵

AP1000采用的屏蔽电机主泵,为变频驱动的立式、单级、全密封、高转动惯量、鼠笼式异步电机离心泵,具有技术含量高、机构复杂、制造难度大等特点。该泵取消了轴封设计,不会因为丧失轴封冷却而出现一回路破口。

AP1000屏蔽电机主泵由美国EMD负责设计、制造和试验。EMD作为在屏蔽主泵领域美国军方唯一的供货方,自1952年世界上第一台核动力潜艇鹦鹉螺号的屏蔽泵开始,持续为美国海军提供屏蔽泵,共计供应约1 500台屏蔽电机泵。

AP1000主泵在设计制造完成后,在工厂执行了20项工程和耐久试验项目,包括冷态性能试验、热态性能试验、压力脉动试验、汽蚀试验、正转空载推力试验、反转空载推力试验、反转带载推力试验、正转可运行试验、反转工况下正向启动试验、电气平衡试验、热态绝缘电阻试验、滑差试验、降电压悬停试验、空载饱和试验、循环试验(50个循环,含500次启停)、运行试验(累计运行500 h)、失电试验、失水试验和惰转试验,这些试验项目覆盖电厂寿期内各瞬态要求,运行时间已充分考虑主泵失效诱因。在获得水力性能的基础上,考核了水力部件、汽蚀性能、轴承载荷、电机绝缘、瞬态性能和惰转性能等。试验完成后,进行了整泵拆检(包括轴承磨损量),拆检结果(包括轴承磨损量)满足设计要求。

调试期间,三门、海阳核电站1号机组分别根据装料前主泵的冷态和热态功能试验程序进行了主泵的相关试验,主要试验项目及目的如表1所示。

表1 调试期间主泵试验Table 1 RCP tests during commissioning stage

装料前预运行试验期间,三门、海阳核电站1号机组8台主泵已累计完成184次启停、19 392 h运行,单机最长连续运行时间528 h,期间主泵各参数正常,运行稳定。主泵在各温度平台下的电流、功率、定子温度等电机特性满足设计要求,主泵压降和流量正常,主泵惰转流量满足设计要求。

(2)爆破阀

AP1000核电厂中使用了12台爆破阀,分别用于自动降压系统的第4级自动降压子系统(DN350,每个环路2台,共4台)、低压注射回路(DN200,4台)和安全壳再循环回路(DN200,4台)。

爆破阀主要由药筒驱动装置、拉紧螺栓、活塞、剪切盖、阀体、阀盖等几部分组成,如图5所示。爆破阀在电厂正常运行期间,保证零泄漏。在发生事故需要打开爆破阀时,点火器接受到规定的点火指令信号后起爆,引爆药筒内推进剂(火药)产生高温高压气体,将拉紧螺栓拉断,驱动活塞加速向下运动,至行程末阶段冲击剪断流道处密闭的剪切盖,且剩余能量由缓冲组件吸收,从而驱动阀门至全开位置,提供介质流道。

爆破阀充分借鉴和沿用了以往沸水堆、航天、军工等领域的应用经验及可靠性数据,进行了系统性的样机设计、制造和试验验证,且依照ASME、IEEE、RG等有关规范标准规定进行了完整的设备鉴定,确保其具备履行预期安全有关功能的能力。同时,设计中充分考虑了防误动措施,其误动概率极低,且即使误动,工况也可被安全分析所包络。

核电厂运行后,将按照ASME OM的规定,在每次换料停堆期间,抽检至少25%药筒驱动装置进行点火试验,同时检测点火回路的电气连续性。

1.4 模块化建造技术

AP1000压水堆核电站每台机组有191个模块,包括123个结构模块、68个机械模块,AP1000将模块的规模和数量做到了最大化,实现了从“模块”到“模块化”质的飞跃,从而使得模块化建造成为AP1000三代压水堆核电站采用的一种全新的建造理念。

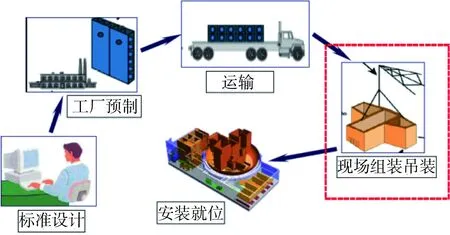

如图6所示,模块化建造技术从根本上改变了传统的建造模式,由过去分散的劳动密集型逐步转向为工厂化的集约型建造模式。它对传统施工理念进行优化,大量引入平行作业,依靠先进的设计、制造和建造技术,将土建、安装、调试等工序进行深度交叉,为核电建设项目进一步缩短工期、降低造价、提升质量和安全文明施工均提供了可能。

图6 模块化建造的实施过程Fig.6 The implementation of modular construction

2 依托项目进展

2.1 总体进展

依托项目三门核电站、海阳核电站1号机组共计91个里程碑节点,截至目前,累计完成81个,土建安装完成,冷态水压试验、热态功能试验全面完成,装料前国家核安全局综合核安全检查整改项已落实。三门核电站、海阳核电站1号机组已具备装料条件。

2.2 组织管理

AP1000依托项目NI合同由国家核电技术公司和三门核电有限公司、山东核电有限公司两个业主共同作为联合采购方对外签署,技术转让合同由国家核电技术公司代表国家作为受让方对外签署。EPC合同由国家核电技术公司授权国核工程有限公司与两个业主分别签订[4]。AP1000依托项目开创了国际能源、技术合作的典范,中方和外方在同一个组织架构下密切合作,为项目成功提供了组织保障(见图7)。

图7 AP1000依托项目合同关系Fig.7 Contractual relations of AP1000 self-reliance program supporting project

2.3 调试

AP1000依托项目成立了由业主、西屋公司、国核工程有限公司和常规岛调试支持单位等共同组成的联合调试队,负责机组核岛、CI/BOP调试工作。目前,三门和海阳核电站1号机组已完成所有装料前预运行试验阶段(包括冷态功能试验阶段和热态功能试验阶段)的328项试验项目并发布试验报告,试验结果表明系统/设备性能满足设计要求。

冷态功能试验阶段的主要试验项目包括一回路水压试验、SG二次侧水压试验、安全壳泄漏率试验、核岛系统流道试验、核岛系统预运行试验、汽轮机系统预运行试验、500 kV倒送电试验和PMS系统预运行试验等,共297份试验程序,试验成功验证了系统/设备在环境温度、冷态水压试验下的性能满足设计要求。

热态功能试验阶段的主要试验项目包括汽轮机非核蒸汽冲转试验、RCS/RNS振动和热态效应试验、热膨胀试验、装料前主泵冷态和热态功能试验、PRHR HX导热性能试验、核岛系统热态功能试验、PMS装料前RT和ESF响应时间回归测试等,共33份试验程序,验证了系统/设备在各温度、压力平台下的性能满足设计要求。

在装料前预运行试验过程中,发现并成功解决了设计时未能预见的技术问题,如ADS-4级管道振动大问题、CA31中子屏蔽块泄漏问题等。

国家核安全局对两个项目1号机组的调试工作进行了严格的过程监管,在装料前预运行试验完成后,组织开展了装料前安全大检查,召开在环境保护部专家委员会会议,审评确认两个依托项目1号机组已经具备装料条件。

随着两个项目调试工作开展,形成了一套完善的调试文件体系和结果数据的分析方法,为后续机组调试工作的顺利开展打下了坚实的基础。

3 结论

依托项目建设成功解决了建造过程中遇到的各种技术问题,完成了4台机组的土建安装工作,两个1号机组装料前预运行试验已经全部完成,完全具备装料条件。非能动技术和模块化施工得到工程验证,非能动专设安全系统的设计通过依托项目调试工作得以验证。

作为AP1000技术消化吸收的成果,CAP1000标准设计已经基本完成,CAP1000后续项目已经具备批量化建造的条件,而CAP1400作为自有知识产权的再创新技术,其示范工程已经具备开工条件。

下一步要全面总结、反馈AP1000依托项目工程实施过程中的经验,进一步开发开顶法施工和模块化建设的优势,推行标准化设计和主要设备的国产化,不断完善建安、调试管理体系,进一步缩短AP系列机组建造周期和降低工程造价,以进一步提升AP系列机组的竞争力。