复合材料加筋壁板长桁蒙皮剥离失效分析

陈亚军 /

(上海飞机设计研究院,上海201210)

0 引言

与金属材料相比,复合材料具有很多优点,诸如比强度、比模量高,抗疲劳性能好、可设计性强等,目前已被广泛应用于波音787、A350等先进机型的主承力结构。复合材料加筋壁板是飞机上一种常用的结构型式,通常由蒙皮与长桁共固化或共胶接而成,由于重量轻、结构效率高,广泛应用于翼面和机身等部位。但复合材料加筋壁板并不完美,在气动载荷作用下,加筋壁板弯曲变形,由于蒙皮与长桁粘接部位刚度突然改变,在蒙皮与长桁缘条之间容易发生脱胶,随着载荷的增大,脱胶继续扩展,导致结构的承载能力下降很快,最终危及飞机结构的安全。因此,需要对壁板蒙皮与长桁间的剥离强度进行预测,从而保证结构安全。

国内外许多学者对复合材料的剥离破坏机理进行了深入地研究。Phillips等[1]通过有限元方法研究了复合材料加筋壁板在纯弯载荷作用下的失效机理,发现长桁端头处层间剪应力明显集中,最终导致蒙皮长桁界面滑移断裂。段元欣等[2]通过CFRP/铝合金剥离试验和三维有限元模型获得了剥离应力分布。孙启星等[3]基于ABAQUS有限元分析软件中的粘接单元模拟筋条与蒙皮的分层扩展,发现增大筋条斜削区的长度可以延迟分层的起始。

本文通过ABAQUS有限元分析软件,基于连续壳单元和Cohesive单元建立复合材料加筋壁板有限元模型,对蒙皮与长桁在纯弯载荷作用下的剥离过程进行仿真,并采用面内损伤准则预测纤维与基体的损伤,通过层间损伤准则预测蒙皮与长桁的剥离强度。

1 失效准则

在纯弯载荷作用下,复合材料加筋壁板会产生损伤,主要包含面内损伤与层间损伤这两种损伤形式,其中,面内损伤包括纤维拉伸断裂、纤维压缩断裂、基体拉伸开裂与基体压缩开裂这四种损伤模式,而层间损伤主要表现为分层失效。

技 术 研 究

1.1 面内损伤

本文采用Hashin准则[4]对复合材料壁板在载荷作用下所产生的面内损伤进行预测。该准则包含四种损伤模式,分别为纤维拉伸、纤维压缩、基体拉伸和基体压缩,具体如下。

纤维拉伸(σ11≥0):

(1)

纤维压缩(σ11<0):

(2)

基体拉伸(σ22≥0):

(3)

基体压缩(σ22<0):

(4)

1.2 损伤演化准则

(5)

式中:

1.3 层间损伤

在纯弯载荷作用下,蒙皮和长桁缘条容易出现脱胶,也可称为蒙皮与长桁缘条间的分层,分层的起始与扩展依靠Cohesive单元来预测。Cohesive单元的破坏过程包含损伤起始和损伤扩展这两个阶段。其中,损伤起始阶段采用平方名义应力准则预测分层的萌生,若名义应力比的平方和达到1,则表明分层损伤的起始。而BK开裂准则用于损伤扩展阶段,用以预测分层的扩展。具体如下。

平方名义应力准则[5]:

(6)

符号〈 〉是Macaulay bracket算子,定义如下:

BK开裂准则[5]:

(7)

式中,GIC和GIIC为临界能量释放率,η是与材料有关的系数,本文取1.45。

2 有限元分析

2.1 试验简介

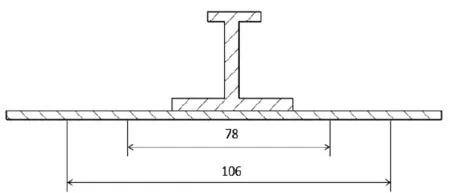

试验件包含A和B两种构型,数量各3件,试验件各部位的铺层如表1所示,试验件如图1所示,几何尺寸如图2~图3所示。

表1 试验件各部位的铺层

图1 蒙皮长桁试验件

图2 试验件壁板几何尺寸(单位:mm)

图3 试验件长桁截面几何尺寸(单位:mm)

试验件的夹持与加载见图4和图5,试验加载采用四点弯的加载形式,通过上夹头向下运动,实现对试验件的加载。

图4 试验件的夹持与加载位置(单位:mm)

图5 试验件的夹持与加载

试验结果表明,蒙皮与长桁下凸缘之间胶接面萌生脱胶损伤后,此时损伤区域小且未导致试验件弯曲刚度下降,继续加载,当载荷达到一定值时,脱胶损伤进入稳定的扩展阶段,此时,试验件刚度降低明显,此时对应的载荷即为脱胶载荷。两种构型的脱胶载荷如表2所示。破坏模式为蒙皮-长桁下凸缘脱胶破坏,具体如图6所示。

表2 试验脱胶载荷

图6 蒙皮-长桁下凸缘脱胶破坏

2.2 有限元建模

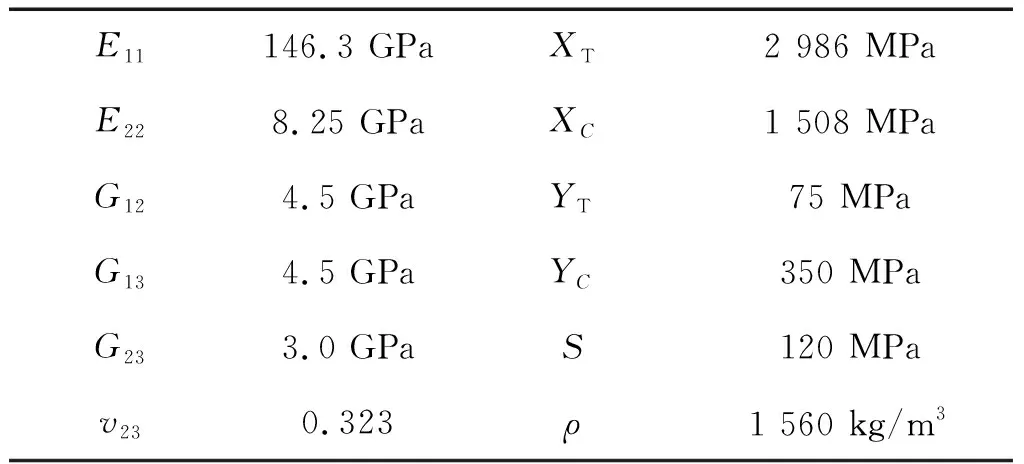

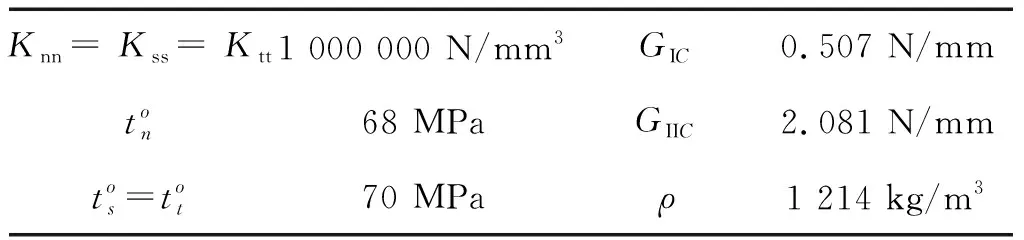

试验件蒙皮与长桁均为复合材料层板结构,其材料性能参数见表3。蒙皮与长桁均采用连续壳单元SC8R进行模拟,长桁腹板-下凸缘填充区采用实体单元建模,长桁腹板与下凸缘之间(含R区)、蒙皮与长桁下凸缘之间的胶层则采用Cohesive单元COH3D8进行模拟,其性能参数见表4。

表3 复合材料性能参数

表4 Cohesive单元性能参数

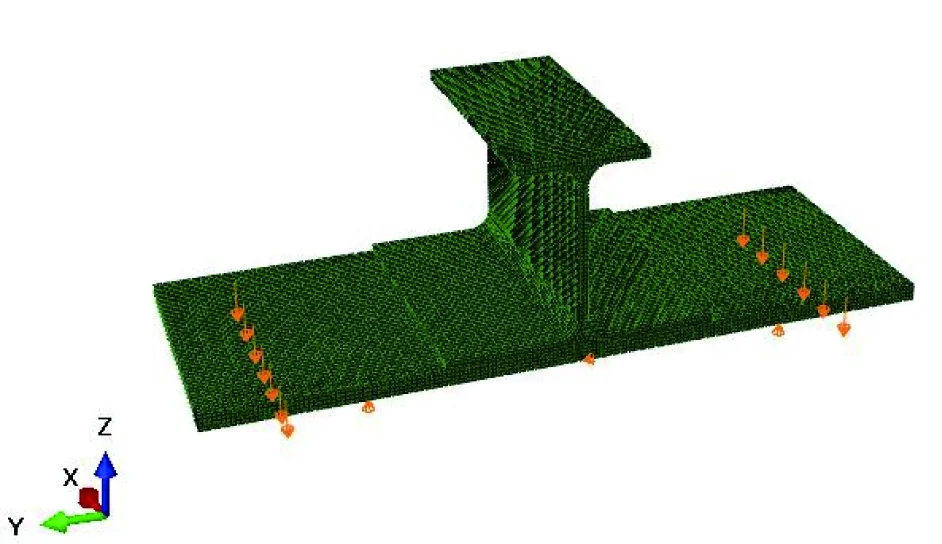

图7为有限元模型,在该模型中,箭头所在部位为Z向位移加载,支持部位约束Z向平移自由度,中间对称面处约束Y向平移自由度,并且约束中间对称面处中点的X向平移自由度。

为避免在计算过程中出现收敛问题,本文对有限元模型采用非线性显示动态分析。

图7 有限元模型

2.3 结果讨论与分析

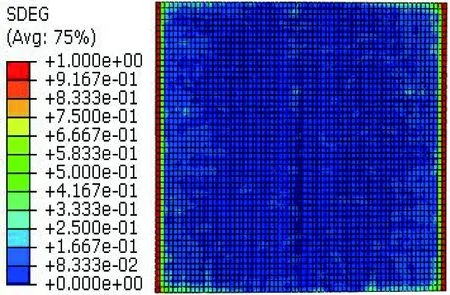

基于ABAQUS有限元仿真平台对复合材料壁板在纯弯载荷作用下的破坏过程进行模拟,发现蒙皮与长桁下凸缘之间胶接面率先萌生损伤,此时损伤区域小且未导致试验件弯曲刚度下降,继续加载,这种分层损伤沿着长桁下凸缘向中间腹板扩展,当胶接面SDEG刚好达到1时,表明分层损伤开始进入稳定的扩展阶段,此时,试验件刚度降低明显,对应的载荷即为脱胶载荷。

图8和图9分别为构型A和构型B蒙皮与长桁下凸缘之间Cohesive单元SDEG达到1对应的分层损伤,由图可知,构型A和构型B的分层损伤基本相同。

图8 构型A分层损伤(SDEG刚好达到1)

图9 构型B分层损伤(SDEG刚好达到1)

图10和图11分别为SDEG达到1时蒙皮与长桁下凸缘之间Cohesive单元的法向应力云图,由此两图可知,构型A的蒙皮长桁剥离强度为43.4 MPa,构型B的蒙皮长桁剥离强度为46.1 MPa,两者基本相当,这也符合相同胶层剥离强度一致的规律。

图11 构型B Cohesive单元方向应力云图

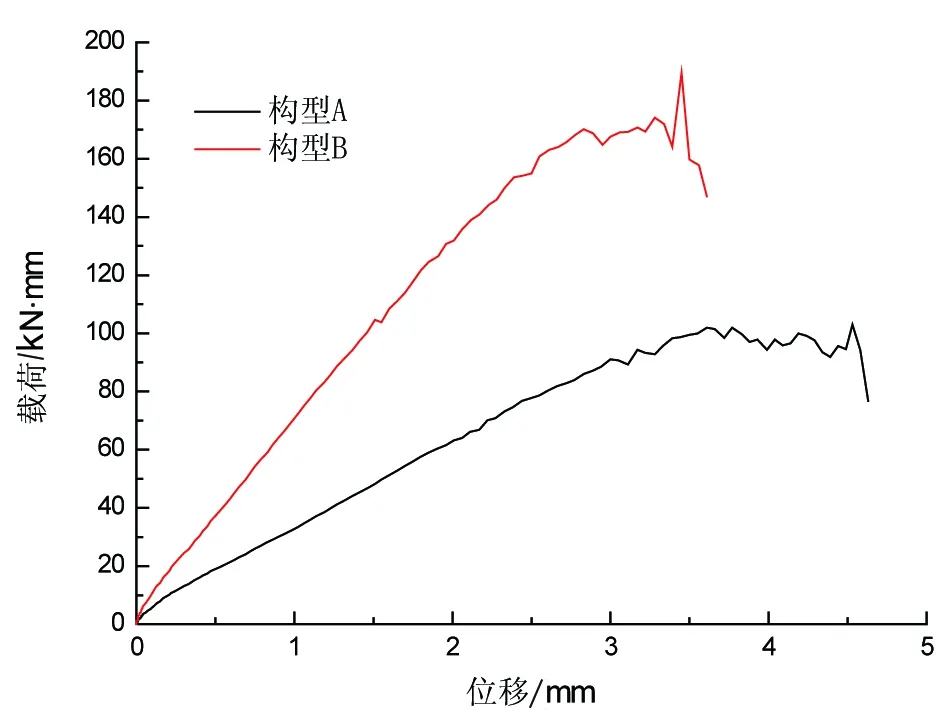

图12为脱胶变形图,红色区域表示脱胶区。图13为构型A和构型B的载荷-位移曲线,当SDEG大于0未达到1时表明脱粘损伤已经萌生,但不会导致试验件刚度立即下降,此时载荷-位移曲线没有出现任何波动。当SDEG达到1时,表明脱粘损伤已进入稳定扩展阶段,载荷-位移曲线出现明显地波动。构型A的脱胶载荷为60.2 kN·mm,试验结果为72.8 kN·mm,误差率为17.3%。构型B的脱胶载荷为104.6 kN·mm,试验结果为106.4 kN·mm,误差率为1.7%。由此可见,蒙皮厚度影响脱胶载荷,并且相比试验结果有限元仿真结果较保守,构型A的结果误差较大,而构型B的结果吻合较好,可能与试验件数量过少,数据不足有关。

图13 载荷-位移曲线

3 结论

本文基于ABAQUS有限元分析软件建立复合材料加筋壁板有限元模型,并对该结构蒙皮与长桁在纯弯载荷作用下的脱胶过程进行仿真,得到如下结论:

1) 有限元仿真得到的破坏模式为蒙皮与长桁下凸缘之间发生脱胶破坏,与试验得到的破坏模式基本一致。

2)与试验结果相比,有限元仿真得到的脱胶载荷偏保守,可应用于工程分析。

3) 蒙皮与长桁下凸缘之间的脱胶可采用Cohesive单元进行模拟,效果较好。