鲜茧丝浸泡工艺的实验研究

吕超目 江文斌 傅雅琴 王玲玲

摘 要:基于鲜茧丝经过纬线浸泡工艺处理后,存在抱合性能下降显著,严重影响到后期织造工序正常进行的问题,采用正交试验方法来研究浸泡助剂用量、浸泡时间以及浸泡温度共同作用下(不考虑交互作用)对鲜茧丝浸泡效果的影响。结果表明:优化工艺浸泡后的鲜茧丝相较于现有工艺浸泡后的鲜茧丝,抱合性能有着显著性的提高,生丝微观结构和表面形态基本相同,满足织造需求。

关键词:鲜茧丝;浸泡助剂浓度;浸泡时间;浸泡温度;抱合

中图分类号:TS143.22

文献标志码:A

文章编号:1009-265X(2018)02-0027-07

Experimental Study on Steeping Technology of Fresh Cocoon Silk

LU·· Chaomu1, JIANG Wenbin1,2, FU Yaqin1,3, WANG Lingling1

(1.College of Materials and Textiles, Zhejiang Sci-Tech University, Hangzhou 310018,China;2.Huzhou Zhejiang Sci-Tech University Novel Textile Research Institute, Huzhou313000, China; 3.National Engineering Lab For Textile Fiber Materials andProcessing Technology(Zhejiang), Hangzhou 310018, China)

Abstract:The cohesion performance of fresh cocoon significantly decreases after steeping process, which severely affects the normal weaving process. To solve this problem, selected orthogonal test method to study steeping aid concentration, steeping time and steeping temperature on the steeping effect of fresh cocoon (without regard to interaction). The experimental results show that: the cohesion of fresh cocoon silk after steeping with optimized process significantly improved, compared with the current process. The microstructure and surface morphology of raw silk are almost same, meeting the demand of weaving.

Key words:fresh cocoon silk; steeping aid concentration; steeping time; steeping temperature; cohesion

蠶丝主要由丝素和包覆在其表面起保护作用的丝胶粘结而成的[1-2]。蚕丝纤维因具有精细、优雅、光滑、柔和以及可染性等性能,使织造加工后的丝织品表现出悬垂自然、外观华丽及色泽明亮的优点,倍受人们的喜爱。但由于蚕丝表面大量丝胶的存在,使丝纤维的平滑性及柔软度不足,另外,为了使丝条得到一定程度的预缩,提高其可编织性,需对丝纤维进行浸泡工艺处理。根据浸泡后生丝用途的不同,可分为经线助剂浸泡和纬线助剂浸泡。纬线助剂浸泡的目的是使丝条表面包覆一层助剂油膜,使其具有较好的柔软性、平滑性以及良好的抗静电性能等,从而有利于生丝的络、并、捻以及织造加工[3]。钟雷[4]、章琪超等[5]研究指出,现有工艺浸泡后的鲜茧丝由于生丝抱合不良,在后期织造的过程中会影响织物品质和生产效率,从而限制了鲜茧丝的应用范围。

本文基于鲜茧丝浸泡后生丝抱合下降明显,表现出生丝抱合不良的问题,探讨提高鲜茧丝抱合的工艺方法,为扩大鲜茧丝的应用领域提供技术参考。

1 实 验

1.1 材料和仪器

材料:白厂丝(柳州市柳城鹏鑫源茧丝绸有限公司,规格为23.3 dtex(20/22D));浸泡助剂EKL-200(湖州浙丝二厂有限公司)。

仪器:XL-2型纱线强伸度仪(常州纺织仪器厂);Y731型抱合力机(国营常州纺织仪器厂);SL-1型润滑度测试仪(上海市丝绸工业公司职工大学);Y172型纤维切片器(常州第二仪器纺织厂);JSM-5610LV扫描电镜(日本电子(JEOL));X′TRA型X射线多晶粉末衍射仪(美国热电ARL公司);Nicolet5700傅里叶红外光谱仪(美国尼高力公司)。

1.2 材料制备

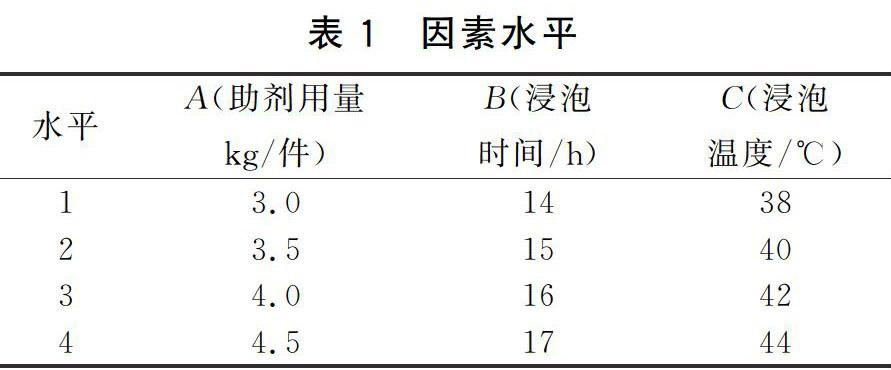

选择助剂用量、浸泡时间以及浸泡温度为试验因素,分别设定4个水平,根据正交试验设计原则选择L16(43)正交表安排试验,并采用纬线浸泡助剂EKL-200对鲜茧丝进行浸泡,浸泡浴比设定为1∶50。浸泡后的各编号样丝采用离心机脱水1~2 min,取出放在晾丝杆上悬挂晾干(需2~3 d)。试验中采用的浸泡因素水平表以及正交试验设计表如表1、表2所示。

1.3 性能测试

1.3.1 力学性能测试

采用XL-2纱线强伸度仪对浸泡后各样丝的力学性能测试,设置夹持距离调节为500 mm,拉伸速度设定为500 mm/min,预加张力0.05 cN/dtex;有效样本容量50,取其平均值。

1.3.2 抱合测试

按照GB/T 1798—2008《生丝试验方法》标准对生丝的抱合性能进行检验。

1.3.3 生丝润滑度测试

采用SL-1型润滑度仪对浸泡后样丝的平滑性进行测试。测试方法:截取一定长度的丝条,丝条两端固定悬挂轻重不同的两个砝码,丝条绕过滑轮组。开关关闭时,重砝码吸附在磁铁上,开启开关时,磁铁磁性消失,在重力的作用下,重砝码一端开始下滑,同时开始计时。当砝码下落至光电管可照射到的位置时,停止计时。测试时每段样丝测试5次,随机选取10段样丝,取平均值。

1.3.4 生丝表面形态测试

用导电胶将样丝固定在样品台上,镀金处理后用型号为JSM-5610LV的扫描电子显微镜进行样丝表面观察。其中,加速电压为5 kV,放大倍数为1 000倍。

1.3.5 生丝结晶结构测试

利用Y172型纤维切片器将样丝切成粉末,采用XTRA型X射线衍射仪(Cu靶、Kα射线)对粉末进行结晶度测试。测试条件:管电压40 kV、管电流40 mA、扫描范围5°~50°、扫描速度2°/min。利用Peakfit软件对得到的样丝X射线衍射曲线进行Gaussian法拟合分峰处理[10],并由式(1)计算样丝结晶度。

XC/%=IcIc+Ia×100(1)

式中:Xc—样丝结晶度,%;Ic—结晶峰面积;Ia—非结晶峰面积。

1.3.6 生丝二次结构测试

利用Nicolet5700红外光谱仪,通过ATR方法在常温下对4 000~400 cm-1范围内的区域作傅里叶红外光谱测试。

2 结果与分析

由于正交试验无重复性,任意两个试验结果都无法直接进行比较,只能通过极差分析和方差分析等统计学方法进行分析比较[7-9]。在选取优化工艺参数时,主要因素选取最佳水平,次要因素可根据指标要求来选取,也可按照成本消耗、操作方便等原则来选定。

2.1 方差分析

对选取指标断裂强度、断裂伸长率、钩接强度、钩接伸长率、初始模量以及抱合的方差分析结果如表3所示。

从表3方差分析结果可知:a)断裂强度:浸泡助剂用量、浸泡时间及浸泡温度的P值均小于0.01,表明三因素对生丝断裂强度均有着十分显著的影响,影响程度依次为C>B>A;b)断裂伸长率:浸泡助剂用量、浸泡时间及浸泡温度的P值均小于0.01,表明三因素对生丝断裂伸长率均有着十分显著的影响,影响程度依次为C>B>A;c)钩接强度:浸泡助剂用量、浸泡时间及浸泡温度的P值均小于0.01,表明三因素对生丝钩接强度均有着十分显著的影响,影响程度依次为A>B>C;d)钩接伸长率:助剂用量及浸泡温度的P值均小于0.1,表明二者对生丝钩接伸长率有着比较显著的影响。浸泡时间的P值大于0.1,即浸泡时间对钩接伸长率影响不显著,影响程度依次为A>C>B;e)初始模量:浸泡助剂用量、浸泡时间及浸泡温度的P值均小于0.01,表明三因素对生丝断裂强度均有着十分显著的影响,影响程度依次为B>A>C;f)抱合:浸泡助剂用量、浸泡时间及浸泡温度的P值均小于0.01,表明三因素对生丝断裂强度均有着十分显著的影响。影响程度依次为C>B>A。

综上可知,助劑用量、浸泡时间以及浸泡温度对生丝各指标均有着不同程度的影响,浸泡时间和浸泡温度为主要影响因素,助剂浓度为次要影响因素。

2.2 极差分析

表4为三因素在不同水平条件下对生丝断裂强度、断裂伸长率、钩接强度、钩接伸长率、初始模量及抱合的极差分析结果。

助剂用量的选取:当助剂用量为3.0 kg/件时,生丝断裂强度、钩接强度及抱合指标值最大;初始模量值在助剂用量为3.5 kg/件时最小;当助剂用量为4.0 kg/件时,生丝断裂伸长率最大;对于生丝钩接伸长率指标来说,助剂用量在3.5 kg/件时,值最大。综合分析,选取助剂用量3.0 kg/件为最佳水平。

浸泡时间的选取:初始模量值在浸泡时间15 h时值最小;当浸泡时间为16 h时,生丝断裂伸长率、钩接伸长率最大;当浸泡时间为17 h时,生丝断裂强度、钩接强度以及生丝抱合值最大。综合分析,选取浸泡时间17 h为最佳水平。

浸泡温度的选取:当浸泡温度为38 ℃时,生丝断裂强度、初始模量及抱合指标值最大,生丝柔软度最小;初始模量值在40 ℃时值最小,柔软度最大;当浸泡温度为42 ℃时,生丝断裂伸长率、钩接强度以及钩接伸长率最大。分析比较水平1和水平3可知,生丝断裂强度、断裂伸长率、钩接强度、钩接伸长率指标值无明显差异,水平1抱合明显优于水平3。综合分析,认为浸泡温度38 ℃为最佳水平。

综合以上各因素最佳水平的选取,由此得到优化工艺参数组合为A1B4C1,即助剂用量3.0 kg/件、浸泡时间17 h、浸泡温度38 ℃。

3 对优化工艺参数的验证分析

外界环境或加工条件的不同,可能会对生丝的结构和性能产生影响,进而影响到生丝质量[11],现对浸泡工艺浸泡后的各样丝的物理性能及结构形态作对比分析。

3.1 浸泡后样丝质量性能对比

对浸泡后的样丝选取断裂强力、钩接强力、柔软度以及抱合性能作对比分析。测试结果数据如表5、表6所示,其中,断裂强度、断裂伸长率、钩接强度、钩接伸长率、初始模量为50个有效试样的平均值,抱合为10个有效试样的平均值。

断裂强力:从表5中数据可以看出,上述3种工艺浸泡后样丝的断裂强度值很相近,其中现有工艺浸泡后的鲜茧丝断裂强度值最大,变异系数小,不均率小;比较三者的断裂伸长率,可以看出,现有工艺浸泡后的鲜茧丝和干茧丝的断裂伸长率很相近,均大于优化工艺浸泡后的鲜茧丝。生丝中丝胶含量的高低以及聚集状态的紧密程度,在一定程度上,影响了生丝的力学性能[12]。生丝经泡丝助剂处理后,形成了丝胶分子聚集状态的松散化,丝胶分子的可塑性增加。因此,从宏观上来讲,未浸泡的鲜茧丝和干茧丝相比于浸泡后样丝的断裂强度、断裂伸长率分别有着降低和增加的趋势。

钩接强力:从表6中可以看出,优化工艺和现有工艺浸泡后的鲜茧丝的钩接强度和钩接伸长率值均大于现有工艺浸泡后的干茧丝,且现有工艺浸泡后鲜茧丝的钩接强力指标数值变异系数小,力学稳定性高。

初始模量:初始模量值的大小能够很好地反映出样丝柔软度的优劣,模量值越小,柔软度越好;反之,柔软度较差。从表6中数据可以看出,优化工艺浸泡后的鲜茧丝和现有工艺浸泡后的鲜茧丝的初始模量值差别较小,且均小于现有工艺浸泡后的干茧丝,表明浸泡后的鲜茧丝有着较好的柔软性。

抱合:从表5中数据可以看出,鲜茧丝和干茧丝经纬线助剂浸泡后的生丝抱合相比于未浸泡的鲜茧丝、干茧丝有显著性的降低。优化工艺浸泡后鲜茧丝的抱合虽与现有工艺浸泡后的干茧丝还存在很大差距,但相比于现有工艺浸泡后的鲜茧絲有明显的改善。

3.2 生丝二次结构分析

为了研究各浸泡工艺对样丝微观结构的影响,采用傅里叶红外光谱法对各样丝二次结构进行观察对比分析[13-14],红外光谱图见图1。

从图1中可以看出,a、b、c 3组样丝的红外光谱图基本相同,其特征峰的位置均出现在3 300 cm-1(蛋白质N-H伸缩振动)、1 650 cm-1(酰胺Ⅰ)、1 520 cm-1(酰胺Ⅱ)、1 230 cm-1(酰胺Ⅲ)、631 cm-1(酰胺Ⅳ)附近处,表明它们的基团结构无明显差异。

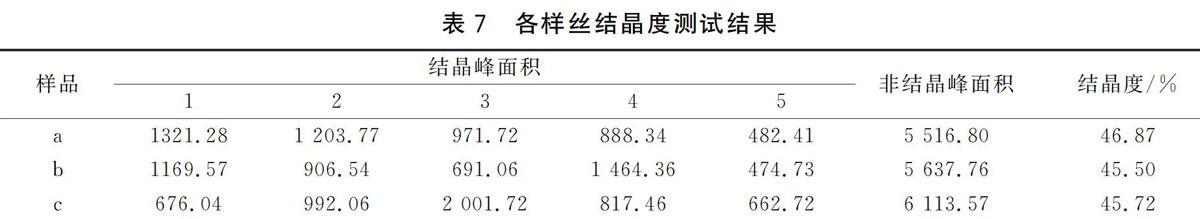

3.3 生丝结晶结构分析

为了研究经过纬线浸泡助剂浸泡后各样丝结晶结构的变化,对样丝进行X射线衍射分析,得到的衍射曲线见图2。从图2中可以看出,各样丝衍射曲线图基本相同,无显著差异。SilkⅠ和Silk Ⅱ部分衍射峰相互靠近,发生重叠,为把重叠的谱带分开,现利用Peakfit[15-17]非线性曲线拟合软件,实现衍射峰的快速分离,分峰处理结果如图3所示。

从图3分峰结果可以看出,各样丝主要衍射峰的位置基本相同,基本都出现在2θ为12.2°、18.1°、20.6°、24.4°、28.7°左右处,其中,2θ在20.6° 左右位置处最为明显,对应于Silk Ⅱ结晶结构,表明各样丝结晶结构均以β折叠结构为主,结晶结构基本相同。利用式(1)对各样丝结晶度进行计算,结果如表7所示。从表7中可以看出,3种样丝结晶度基本相同,结晶结构无显著差异。

3.4 生丝表面形态分析

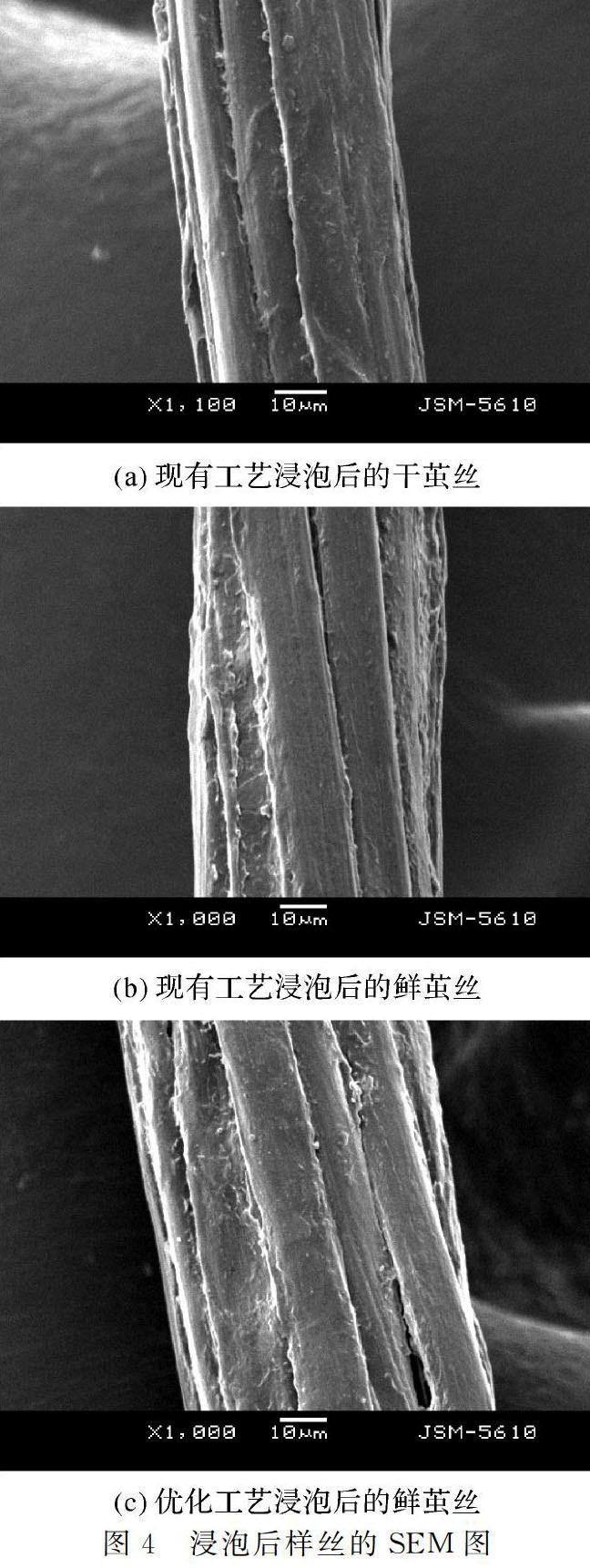

为研究纬线助剂EKL-200浸泡后各工艺样丝表面形貌,采用扫描电子显微镜对鲜茧丝常规工艺、鲜茧丝选取工艺以及干茧丝常规工艺浸泡样丝进行观察,各样丝观察结果见图4。

从图4中可以看出,采用纬线浸泡助剂EKL-200浸泡的各工艺样丝表面均比较平整。生丝是由若干根茧丝在丝胶的作用下粘结在一起的。另外,还可以看出,生丝表面有一些细小的固体颗粒,这可能是浸泡后粘附在丝条表面的丝胶或助剂。各工艺浸泡样丝表面形态基本无明显差异,表明不同浸泡工艺方法对生丝纤维表面形态无影响。

4 结 论

本文采用正交表,利用方差和极差分析的方法优化,选取适宜于鲜茧丝的浸泡工艺参数。通过优化工艺浸泡后的鲜茧丝与现有工艺浸泡的鲜茧丝和干茧丝的物理性能以及结构形态的对比分析,结果表明:优化工艺浸泡后的鲜茧丝相比于现有工艺浸泡后的鲜茧丝的抱合得到有效改善,且各浸泡工艺浸泡后样丝的二次结构、结晶结构以及表面形态基本相同,因而能够通过对鲜茧丝采取优化工艺浸泡来改善浸泡后鲜茧丝抱合不良的问题。

参考文献:

[1] KHAN M R, TSUKADA M, GOTOH Y, et al. Physical properties and dyeability of silk fibers degummed with citric acid[J]. Bioresource Technology, 2010,101(21):8439-8445.

[2] DA E C, UM I C. Effect of surfactant on homogeneity of partially degummed silk fiber[J]. Indust. Entomol, 2014,28(1):19-24.

[3] CHANG S K, KIM J W, HAN J O, et al. The effect of residual silk sericin on the structure and mechanical property of regenerated silk filament[J]. International Journal of Biological Macromolecules, 2007,41(3):346.

[4] 钟雷.纬线浸泡技术的现状和改造方向[J].丝绸,1992(9):23-25.

[5] 章琪超,江文斌,傅雅琴.鲜茧生丝与干茧生丝的结构性能差异研究[J].现代纺织技术,2015(1):1-5.

[6] 朱忠强.鲜茧丝与干茧丝在梭织纬线上的使用比较[J].丝绸,2014(4):15-17,35.

[7] BAKHTIARI M R, FAEZI M G, FALLAHPOUR M, et al. Medium optimization by orthogonal array designs for urease production by Aspergillus niger, PTCC5011[J]. Process Biochemistry, 2006,41(3):547-551.

[8] YAMINI Y, SALEH A, KHAJEH M. Orthogonal array design for the optimization of supercritical carbon dioxide extraction of platinum(IV) and rhenium(VII) from a solid matrix using cyanex 301[J]. Separation & Purification Technology, 2008,61(1):109-114.

[9] WANG X, FU Y, LIU C, et al. Technological parameters optimization by orthogonal array designs for steeping silk slices on small reels[J]. Textile Research Journal, 2013,83(20):2211-2218.

[10] HERMANS P H, WEIDINGER A. Quantitative investigation of the X-ray diffraction picture of some typical rayon specimens: Part I[J]. Textile Research Journal, 1961,31(6):558-571.

[11] WANG R, JIANG W, Li S, et al. Application research on infrared drying in silk re-reeling process[J]. Textile Research Journal, 2012,82(13):1329-1336.

[12] 陳利,杨尧栋.真丝干法织造前泡丝工艺的研究[J].针织工业,1993(5):17-22.

[13] 钱国坻,姚予梁.红外光谱在蚕丝纤维结构研究中的应用[J].苏州丝绸工学院学报,1983(4):26-31.

[14] 黄悦,张晓梅,原思训.红外光谱法研究不同丝胶含量老化蚕丝蛋白[J].文物保护与考古科学,2009,21(1):44-49.

[15] 梁卫民,白立新.Peakfit软件在LaCl3γ谱解析中的应用[J].核电子学与探测技术,2010,30(6):835-838.

[16] CHEN R, JAKES K A, FOREMAN D W. Peak‐fitting analysis of cotton fiber powder X-ray diffraction spectra[J]. Journal of Applied Polymer Science,2010,93(5):2019-2024.

[17] HESSE R, WEIβ M, SZARGAN R, et al. Improved peak-fit procedure for XPS measurements of inhomogeneous samples-development of the advanced tougaard background Method[J]. Journal of Electron Spectroscopy & Related Phenomena, 2015,205:29-51.