双臂锚杆钻车行走液压系统仿真分析

王晨升,苏 芳,张占东

(山西大同大学机电工程学院,山西大同 037003)

0 引言

安全支护是矿井顺利生产的保障,选用有效的支护机械至关重要[1]。考虑井下作业安全性,大多类型锚杆钻车均采用液压传动系统[2],液压传动系统的性能决定了整车的作业能力,考虑到试验和样机成本,在设计阶段需要对整车液压系统进行仿真,以考查其性能参数。AMESim软件广泛应用于各种装备液压系统的设计仿真阶段,取得良好效果[3-4]。应用该软件对双臂锚杆钻车液压系统进行建模和仿真分析。

1 双臂锚杆钻车

双臂锚杆钻车主要用于煤巷及半煤岩巷道掘进工作面支护作业,整车模型如图1所示。

双臂锚杆钻车能完成巷道内不同高度、不同角度锚杆锚索孔、炮眼孔、探测(探水、探瓦斯)孔的机械化作业施工。双臂锚杆钻车的应用大大缩短支护作业时间,提高支护效率和支护质量。

2 基于AMESim行走液压系统建模及仿真分析

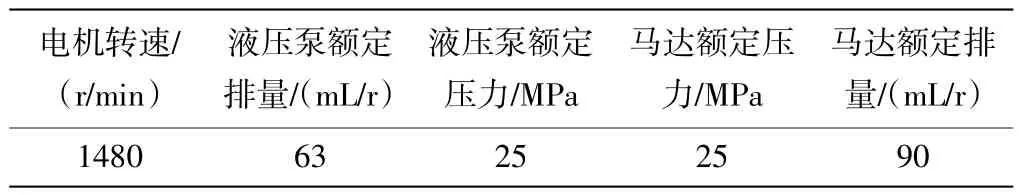

双臂锚杆车的行走机构由三联齿轮泵的2个前泵(63泵)分别向2个液压马达供油,通过2个单联换向阀控制行走马达的正、反转,实现钻车的行走,行走液压系统设计参数如表1所示。

表1 行走液压系统设计参数

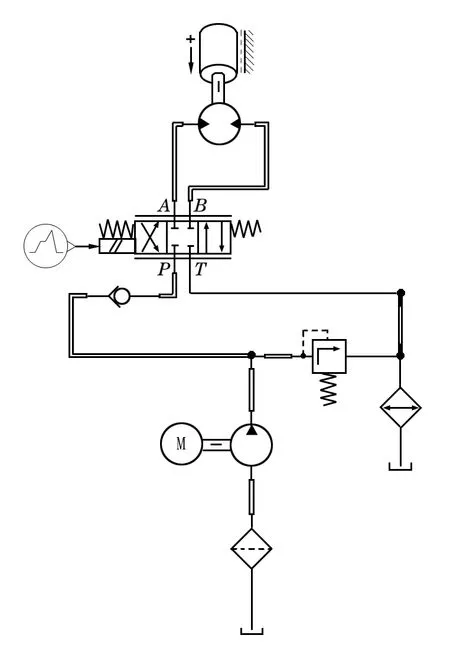

基于AMESim建立锚杆车行走工况如图2所示仿真模型。

设置仿真时间为10 s,步长0.01 s,马达输入转速为0.12 r/min。锚杆车行走工况下液压泵泵口压力如图3所示。液压泵泵口压力在仿真开始后压力快速增加,峰值达22.5 MPa,0.7 s后稳定在20 MPa,响应较快,工作正常。

图1 双臂锚杆钻车模型

图2行走液压系统模型

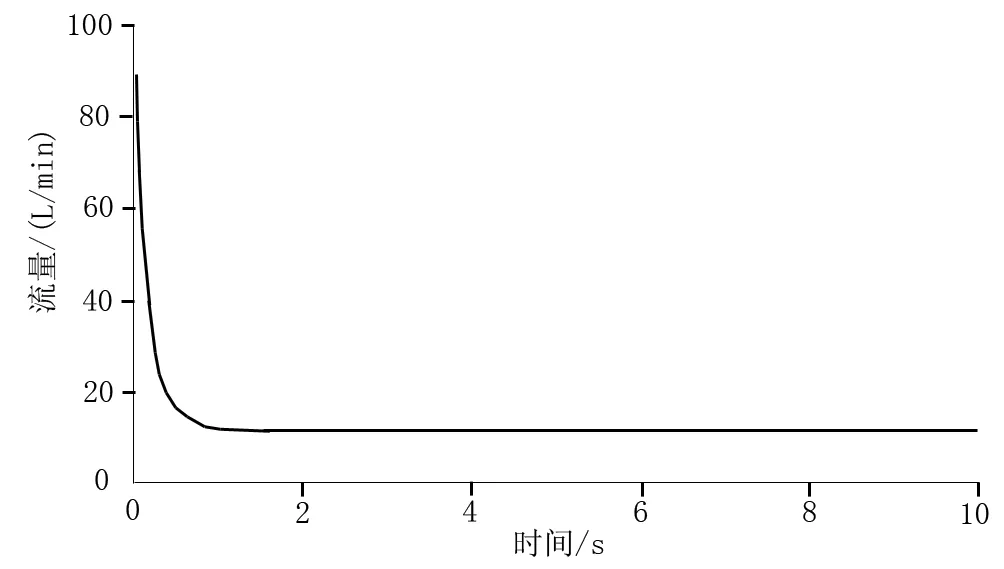

液压泵泵口流量如图4所示。液压泵在仿真开始时流量最大达到90 L/min,系统工作1 s后流量稳定在11.8 L/min,泵口最大流量未超过系统最大流量,工作正常。

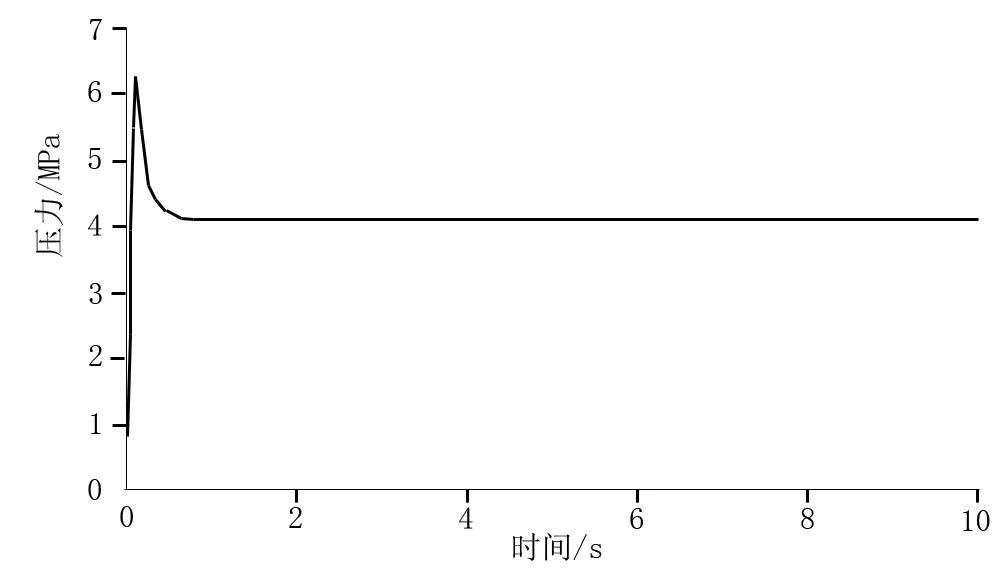

行走马达口的压力如图5所示。设置行走速度为0.12 r/min,液压马达工作压力0.8 s后稳定为4 MPa,马达口压力开始时有一定脉动,最高压力达到6.8 MPa,未超过马达额定压力,工作正常。

液压马达流量如图6所示。液压马达工作时的流量稳定在9 L/min,仿真开始时流量为1 L/min,仿真开始后跃升至9 L/min,马达工作正常。

3 结论

机械化程度的提升是矿井生产实现智能化的前提,基于AMESim完成了双臂锚杆钻车行走液压系统的建模及仿真分析,结果显示系统压力在开始阶段有一定波动,这是由液压阀引起的,液压泵和行走马达均能快速响应,并稳定在合理范围内正常工作。

图4 泵口流量

图5 马达口压力

图6 马达口流量

[1]张振东,郝万东,马进功.连续采煤机掘采工作面设备选型决策系统研究及应用[J].煤炭工程,2015,47(8):8-10.

[2]王威,武秀芳.锚杆钻车液压系统的优化[J].机床与液压,2016,44(4):145-146.

[3]赵伟民,张西伟,刘国莉,等.基于AMESim的双轮铣槽机铣削装置液压系统仿真[J].机床与液压,2016,44(1):152-154.

[4]黄志辉,姜俊超,廖湘华.基于AMESim 的遥操作抹光机液压系统设计与仿真[J].机床与液压,2015,43(21):179-182.