余热锅炉蒸发器弯头穿孔泄漏原因分析

伍韶君,钱克甫

(1.芜湖市特种设备监督检验中心,安徽芜湖 241004;2.安徽海螺川崎节能设备制造有限公司,安徽芜湖 241136)

0 引言

某水泥厂1台窑尾余热锅炉,为自然循环蒸汽锅炉,锅炉型号QC210/350-18-0.92/327,设计进口烟气流量210 000 m3/h,进口烟气温度350℃,烟气中含尘量85 g/m3,额定蒸发量18 t/h,额定蒸汽压力0.92 MPa,额定蒸汽温度327℃。

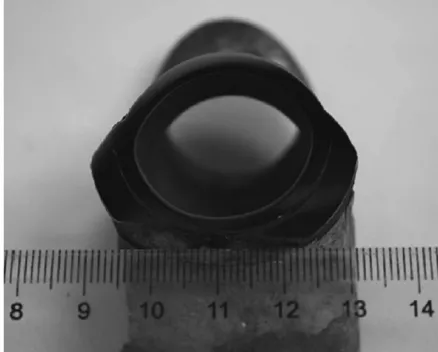

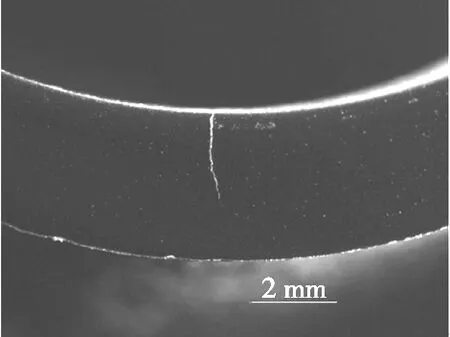

锅炉运行3年半后,先后有多根蒸发器管弯头部位发生泄漏。蒸发器管为竖直布置,烟气水平流过蒸发器管。蒸发器弯头如图1所示,穿孔位置大多位于竖管底部弯头的内侧,失效弯头实物图如图2所示,管子外壁未见明显腐蚀和磨损现象。蒸发器管材质为 20(GB 3087—2008[1]),规格为 Φ32 mm×3 mm,管内工作介质为汽水混合物,工作压力1.1 MPa,工作温度188℃;管子外侧烟气温度220℃,弯头成型工艺为180°冷弯,弯管半径60 mm,管子弯好通球试验合格后焊接振打件(含管托和振打杆),未经热处理,制造标准为GB/T 16507.5—2013[2]。实际运行中弯头振打周期为20 s。

2 理化检验

2.1 显微镜观察

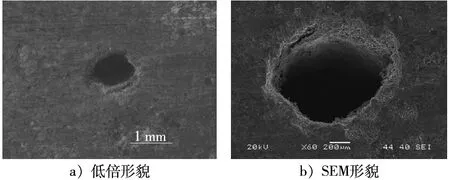

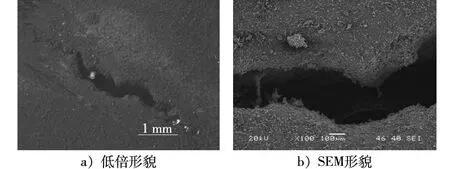

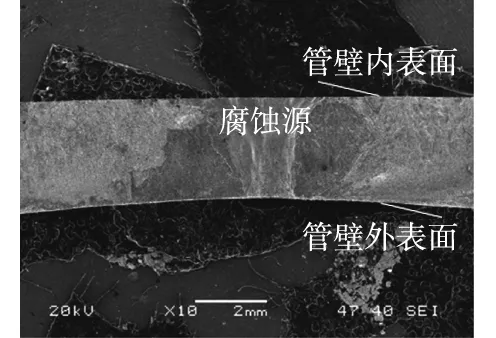

将失效的蒸发器管沿轴向剖开,取中部带小孔的一段进行观察。显示弯头内侧外壁上的小孔基本呈圆形,直径略小于1 mm,在小孔周围外表面呈现较为平整的形貌,如图3a所示;在小孔边缘存在较大的腐蚀裂纹和一些较小的网状腐蚀孔和裂纹,如图3b所示。穿孔部位在内壁处有长条裂纹,裂纹和管子的变形方向平行,裂纹长约4 mm,中部宽约0.45 mm,在其裂纹的两端延伸方向存在着线状的腐蚀产物,如图4所示。图5a显示内壁裂纹周围存在泥状腐蚀产物,图5b显示在裂纹周围存在长条形腐蚀坑。将内壁裂纹进行破断,图6显示腐蚀源处尺寸内壁宽外壁窄,即腐蚀起源于管壁内表面其中,SEM(Scanning Electron Microscope,扫描电镜)。图7显示腐蚀源处表面被厚厚的腐蚀产物所覆盖,难以显示金属断口的微观形貌。

2.2 壁厚测定

图1 蒸发器弯头

图2 内侧穿孔失效的弯头

图3 外壁小孔形貌

图4 内壁裂纹形貌

图5 内壁裂纹周围情况

用超声波测厚仪测量穿孔部位,四周管壁的厚度(3.11~3.32)mm,直管部位的壁厚(2.91~3.03)mm,穿孔部位壁厚明显要厚于直管部位壁厚。应该是由于穿孔部位处于蒸发器管弯头位置的内侧,管子在180°弯曲变形时发生挤压,致使弯头内侧管壁产生一定的增厚。

2.3 弯头圆度测量

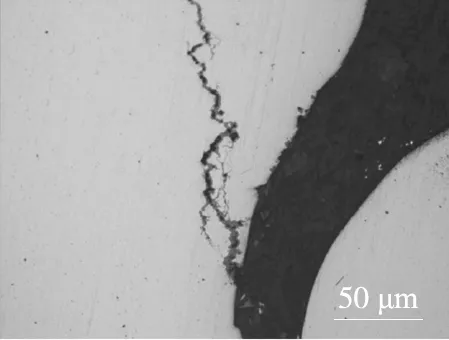

沿失效弯头振打杆焊接端部径向剖开,弯头的横截面如图8所示。测量该弯头横截面的最大外径Dmax和最小外径Dmin分别为33.49 mm和28.81 mm(不包括焊接部分)。根据制造标准[2]公式(5),圆度=2×(Dmax-Dmin)/(Dmax+Dmin)×100%,计算得到弯头圆度为15%。根据标准[2]6.4.2.4.2 条,当 1.4<R/D0<2.5时,圆度≤12%,本案例中的失效弯头R/D0=60/32=1.88,实测弯头圆度15%超过标准[2]规定值12%。对剖开的截面进一步观察,显示弯头内侧管壁中部存在裂纹,并由内表面向外表面扩展,如图9所示,进一步证实腐蚀源于管壁内表面。

2.4 金相分析

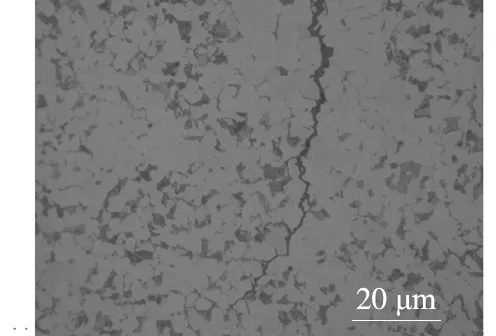

将弯头内侧内壁裂纹四周打磨、抛光,制成金相试样,图10显示在主裂纹的附近存在数条小裂纹,图11显示了与主裂纹相连的二次裂纹形貌。图12为裂纹旁的金相组织,显示其金相组织为铁素体+珠光体,根据评级标准[3],球光体球化级别被评为1.5级,弯头的金相组织正常。图13为二次裂纹尾部的图片,显示二次裂纹的扩展是沿着晶界进行的。

2.5 化学成分

对失效弯头取样进行化学成分分析,分析结果见表1,结果符合钢管标准[1]的要求。

图6 内壁裂纹破断面SEM低倍形貌

图7 腐蚀源处表面的SEM形貌

图8 沿径向剖开的弯头横截面

图9 弯头内侧管壁

图10 金相分析显示的裂纹形貌

表1 失效弯头的化学成分 %

3 分析讨论

从上述检验结果可以看出,本案例中失效弯头的化学成分和金相组织正常,穿孔部位四周管壁未发生均匀腐蚀减薄,失效弯头内侧内壁上存在纵向主裂纹、二次裂纹和腐蚀源,腐蚀是由管壁内表面向外表面进行,二次裂纹沿着晶界扩展,失效弯头的圆度超标。

由于无法还原弯头内壁裂纹的最初形貌,该裂纹可能是由管子在180°冷弯制造时产生的变形微裂纹扩展而来,也有可能是弯头在工作时所产生的应力腐蚀裂纹。弯头在制造冷弯过程中,弯头内侧将产生较大的拉应力,弯管的圆度超过制造标准[2]规定值,弯头的外侧背弯面又焊有振打杆,焊接过程中产生的应力可能加大了对弯头内侧的拉应力,使弯头内侧内壁在制造过程中产生微裂纹成为可能。

蒸发器管在工作时管内介质为汽水混合物,查阅该台锅炉的水质化验记录,给水和锅水的各项指标符合GB/T 1576—2008[4]中采用锅外水处理的自然循环蒸汽锅炉水质标准,锅水的pH值在11.5~12.0,接近于水质标准[4]中10.0~12.0的上限值,管内介质的碱性较强。此外,蒸发器管为立式布置,停炉后,管内的水无法排出,竖管底部弯头处的水含盐浓度比较高,加重了对该弯管内壁的腐蚀。根据GB/T 30579—2014[5],碱浓度超过5%(质量分数)时开裂就可能发生,随碱浓度升高,开裂敏感性升高。弯头在拉伸应力和碱性介质的共同作用下,使产生碱应力腐蚀裂纹成为可能。检验中观察到二次裂纹沿晶界扩展的特征,与标准[5]中阐述的碳钢碱应力腐蚀开裂“主要呈沿晶扩展”是相符的。因此,该锅炉蒸发器弯头在工作时内壁极有可能产生应力腐蚀裂纹。

图11 与主裂纹相连的二次裂纹形貌

图12 裂纹旁的金相组织

图13 二次裂纹沿晶界扩展

4 结论

余热锅炉蒸发器弯头穿孔泄漏的原因是由于弯头内壁存在纵向裂纹,经管内碱性腐蚀介质腐蚀逐渐穿透管壁,并在管内水压穿透力的作用下在管外壁形成腐蚀圆孔。在制造厂提高弯管质量,控制好弯头的圆度等指标。在使用过程中,控制好管内锅水的碱度有助于提高弯头的使用寿命。

[1]GB 3087—2008,低中压锅炉用无缝钢管[S].北京:中国标准出版社,2009.

[2]GB/T 16507.5—2013,水管锅炉 第 5部分:制造[S].北京:中国标准出版社,2014.

[3]DL/T 674—1999,火电厂用20号钢珠光体球化评级标准[S].北京:中国电力出版社,1999.

[4]GB/T 1576—2008,工业锅炉水质[S].北京:中国标准出版社,2009.

[5]GB/T 30579—2014,承压设备损伤模式识别[S].北京:中国标准出版社,2014.