加工中心用电主轴降低振动和温升的改进设计

崔 立,何亚飞,石坤举,王庆生,张洪生

(上海第二工业大学工学部,上海 201209)

0 引言

电主轴作为数控机床的关键部件,其性能对数控机床的加工精度有着至关重要的影响,振动及摩擦发热直接关系到高速电主轴的性能优劣,因此对电主轴的润滑流场研究十分重要[1]。在高速运转情况下,振动速度和温升是加工中心用高速电主轴的重要性能[2-3],因此成为近年来研究热点。

目前国产的加工中心用高速大功率电主轴产品,存在振动大、刚性差、温升高等缺陷,这些问题相互联系、互相制约,其中振动和刚性差、温升高是关键问题。产生电主轴这些问题的关键因素包括轴系结构设计、冷却系统结构、轴承刚度及其性能。本项目针对以上因素进行研究,旨在改善提高电主轴的性能。

1 高速电主轴振动特性分析及结构改进设计

为提高电主轴支承轴承的刚度,抑制电主轴振动并提高电主轴旋转精度,电主轴支承轴承需要预紧。电主轴前轴承采用的定位预紧,改进前支承轴承预紧载荷为300 N。

要研究电主轴的动态特性,首先要建立该系统的运动微分方程。多自由度的运动微分方程见(1)式。

式中[M],[C],[K],分别为电主轴的总体质量、阻尼、刚度矩阵,F(t)为电主轴载荷矩阵。

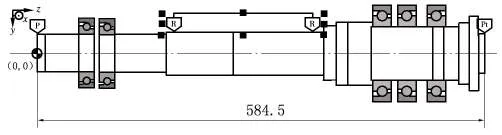

高速电主轴振动特性研究主要包含模态分析以及振动响应特性分析。电主轴的模态分析包括固有频率、振型计算。采用Romax软件对某加工中心用高速电主轴建立振动分析模型,其中,2个前轴承采用7010角接触球轴承,3个后轴承采用7014角接触球轴承,支承轴承的预紧载荷以轴向力的形式加到前后支承轴承处,Romax模型如图1所示。

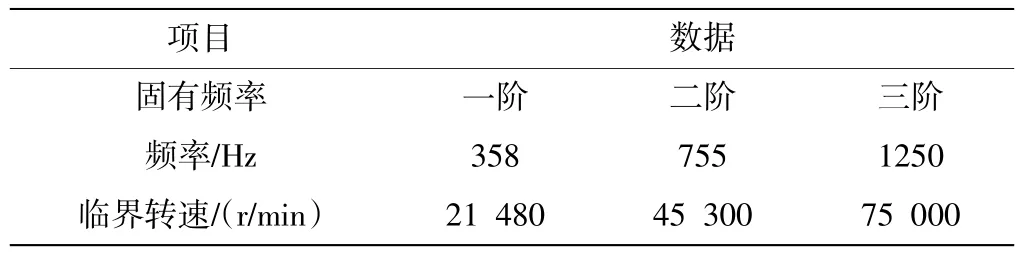

按照改进前300 N的轴承预紧载荷代入图1所示Romax模型,计算得到该电主轴的模态结果如表1所示。

图1 电主轴单元Romax模型

表1 改进前电主轴固有频率计算结果

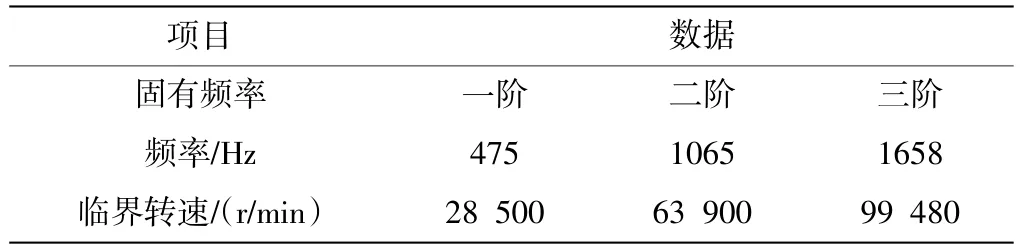

使用的加工中心电主轴最高转速为18 000 r/min,由表1看出一阶临界转速为21 480 r/min,最高转速与一阶共振转速在30%以内,因此需要改进设计。将轴承预紧载荷调整为500 N重新进行计算,将计算得到的轴承刚度代入进行分析求解,得到电主轴的模态结果如表2所示。

表2 改进后电主轴固有频率计算结果

计算结果表明,临界转速已经远离电主轴的最高转速18 000 r/min,电主轴在设计转速范围内正常工作。本研究将电主轴的轴承转子系统作为一个整体,建立振动模型并求解。当轴承内圈转动时,钢球每次通过载荷作用线就会产生一次周期性的振动,称为变刚度振动。根球轴承拟动力学模型[4],可计算得到滚动轴承的非线性接触力和力矩,代入式(1),采用Runge-Kutta积分法可求解电主轴振动特性。

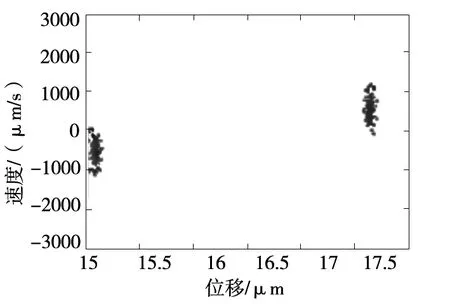

计算发现随转速增大,振动位移和振动速度增大,在最高转速18 000 r/min时,计算电主轴的振动位移和振动速度。改进前,测量主轴转子具有不平衡质径积2×10-4kg·m,支承轴承预紧载荷为300 N,计算转子振动速度响应如图2所示,发现转子为两倍周期的振动,振动速度最大达到1.1 mm/s。

对电主轴转子结构进行动平衡改进,改进后,主轴转子不平衡质径积下降到1×10-5kg·m,支承轴承预紧载荷增大到500 N,计算转子振动速度响应如图3所示。发现转子为一倍周期的振动,振动速度最大为0.35 mm/s,满足了使用要求。

2 高速电主轴温升预测及改进设计

滚动轴承的摩擦包括滚动体和套圈的滑动摩擦、滚动体和保持架的滑动摩擦、搅油损耗等,基于局部法,考虑动特性耦合作用建立轴承功率损耗模型[5]。

使用有限元软件 ANSYS,开发了高速球轴承工作温度的计算程序,具体过程如下:由轴承的功率损耗计算滚动体与套圈滚道接触椭圆处的热流密度,计算空气的导热系数,基于有限元分析软件 ANSYS的 APDL(ANSYS Parametric Design Language,ANSYS参数化设计语言),编制了高速滚动轴承的温度场计算软件,软件中,输入轴承的尺寸参数、工况参数等果就可以自动建模进行轴承温度场计算。

对球轴承温度场分析发现,随电主轴转速的增加,轴承温度逐渐上升,在18 000 r/min时,轴承组件的稳态温度分布云图和轴承温度的瞬态变化过程(图4),轴承温度最高值稳定后达到56℃,轴承温度最高点位于轴承内圈与滚动体接触部位。

图2 改进前振动速度响应Poincarè截面

图3 改进后振动速度响应Poincarè截面

图4 轴承组件的稳态温度分布云图和轴承温度的瞬态变化过程

电主轴的热源,主要可以分为内部热源和外部热源[6]。内部热源包括:轴承的摩擦发热、电机定子转子的损耗发热。外部的热源,来源为环境温度变化,或者其他各种能散发出热量的物质。定义外部环境温度为25℃,不考虑其他形式的外部热源。电主轴电机的定子绕组和转子绕组通电后,会产生铜损耗、铁损耗、机械损耗。电主轴运行中,定子会产生大量热量,将加热周围冷空气对流和热辐射,而该定子端部的传热系数也受线圈的长度和形状影响。因此,在定子端部的传热系数是难以准确地绘制计算,利用经验公式来计算定子绕组端面的换热系数。空气间隙导致心轴内空气的快速流动,对产生热量和温度分布都有影响,转子端面也受到转子的端面的粗糙度系数的高低,从而影响表面传热,同样定子端表面相同的传热系数也是难以确定,因此,选择经验公式以确定转子端面的等效传热系数。电动主轴的外表面不仅与周围空气的对流传热,同时,外表面将进行热辐射。本文假设电主轴的热与自然对流换热之间的环境空气的外表面,所述传热系数也考虑表面之间的热传递,表面辐射传热的外部传热系数的影响和空气之间假设为理想的复合传热系数的传热系数的外表面,计算得到电主轴换热系数如表3所示。

表3 电主轴换热系数

使用有限元软件建立电主轴温度场分析模型,进行瞬态温度分析。当电主轴转速为18 000 r/min,轴承预紧载荷为500 N时,稳定后的电主轴稳态温度分布云图和轴承温度的瞬态变化过程如图5所示。可以看出,转子中心温度最高到达了62℃,前轴承温度略高于后轴承温度,最高转速至热平衡状态时,前轴承外周温度为43℃,套筒外周温度为44℃,温升为:前轴承外周18℃,套筒外周19℃,达到了加工中心用电主轴的使用性能要求。

图5 电主轴稳态温度分布云图和轴承温度的瞬态变化过程

3 电主轴油气润滑仿真实验

电主轴测试平台如图6所示,实验台包括电主轴、变频器、水冷装置、油气润滑所需油气发生器、空气压缩机,以及温度和振动等测试系统,配有Magtrol测功仪、Magtrol可编程控制器、扭力传感器、电机测试软件等。电主轴外套筒上有测温孔用来安装热电偶,可测轴承外圈温度;使用磁座式振动传感器测试电主轴前后轴承处的振动;测试台还配有转速、功率和扭矩传感器。

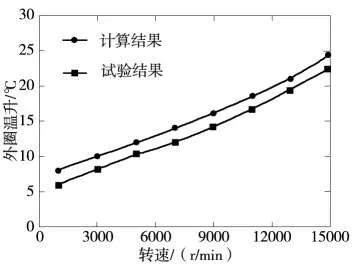

使用该实验台进行高速电主轴轴承温升测试。图7为轴承外圈表面温升实验结果和本文方法预测结果对比,随转速增大轴承表面温升逐渐增大,本文方法与实验结果较为接近,验证了方法的可靠性。

图6 高速油气润滑电主轴实验台

经过试验验证,电主轴改进后温升、振动均满足使用要求,18 000 r/min以内未发现共振区。交付客户使用,客户使用现场一切正常,已使用一年时间,电主轴正常使用,验证了改进设计的正确性,也证明了电主轴产品的可靠性。

图7 轴承外圈温升结果对比

4 结论

借助于Romax软件,基于预紧轴承动刚度建立了电主轴轴承转子系统振动模型,计算轴承的模态及振动响应,给出了降低电主轴振动的方法,确定了轴承的预紧载荷。计算了电主轴内部温度场分布,给出了降低温升的方法。

改进设计后,电主轴振动和温升检测结果达到了技术指标:振动速度<0.4 mm/s、前轴承外周温升<25℃、套筒外周温升<20℃。建立的电主轴振动与温升预测计算模型,与实验测试结果误差在10%以内,因此可用于电主轴振动和温升预测。

[1]李松生,周鹏,黄晓,等.基于油气润滑的超高转速电主轴轴承润滑性能的试验研究[J].润滑与密封,2011(10):25-34.

[2]袁忠秋,张珂,张丽秀,等.高速电主轴油气润滑流场仿真分析[J].润滑与密封,2014(3):79-83.

[3]苏宇锋,袁文信,苏六帅,等.高速电主轴系统的热瞬态分析[J].机床与液压,2013,41(13):26-28.

[4]崔立.基于预紧轴承动刚度的高速电主轴动特性分析[J].制造技术与机床,2016,(7):74-78.

[5]崔立,何亚飞,蔡池兰.高速电主轴用球轴承油气润滑温度场仿真与实验研究[J].机床与液压,2017,45(7):15-18.

[6]Harris T.A.Rolling bearing analysis.Wiley,New York,2001.