机电装备健康监测预警诊断实验平台设计

吴国新,徐小力,谷玉海,左云波

(北京信息科技大学现代测控技术教育部重点实验室,北京 100192)

0 引言

对大型机电装备进行状态监测与故障预警诊断技术研究是保障其可靠健康运行的关键技术之一。风力发电机组是典型的大型机电装备,而其运行环境往往处于边远山区、沼泽、海岛、风口等人迹较少地区,因本身装备的机械运行故障发生事故导致重大财产损失时有发生,严重的安全事故甚至造成风场大面积风机停机整顿检查,给国家的财产、人民的生命安全造成极大影响。目前,双馈式水平轴类的风力发电机组在整个风电场中占据主流地位。该类型机电装备安全事故绝大部分由叶片、增速齿轮箱等核心传动机械部件产生故障造成。尤其是增速齿轮箱故障,在该部分故障中又占到主要原因。

针对风电机组状态监测、故障诊断以及健康预警的研究逐年增多,绝大部分研究往往采用新技术新方法,从科学理论层面入手。但在获取现场实际运行数据方面,还需要相关专业人员及风电运行企业配合,才能得到具体信息数据开展理论分析验证工作。

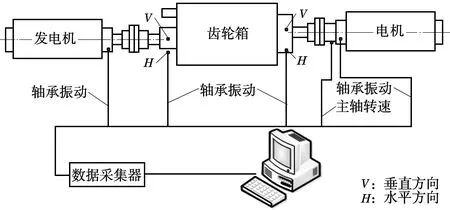

提供一种技术可行的机电装备健康监测预警诊断实验平台架构设计方案,并结合风电机组传动系统特性,构建动态实验平台,为理论研究提供必要的实验基础。系统整体架构如图1所示。

图1 健康监测预警诊断实验平台系统整体架构

系统架构包括风电机组行星齿轮传动系统模拟实验台、动特性信号获取传感及数据采集装置以及实验台运行状态健康监测预警诊断系统,利用传感单元进行实验台振动、转速、转矩、温度等信号获取是建立运行状态监控监测与预警诊断的首要任务。接着利用NI公司的数据采集卡获取传感器信号,对信号进行A/D转换及预处理。本实验平台系统用到的状态监控监测与预警诊断软件是设备状态监测诊断系统软件V2.0。

1 功能模块构建

机电装备健康监测预警诊断的风电机组行星齿轮传动系统能够真实的模拟实际情况下风电机组运行速度和各种故障,包括轴承、转子与齿轮箱故障灯。实验平台包含电动机、发电机、增速齿轮箱、控制柜和整套数据采集系统:电动机是模拟风场风力对低速轴的带动作用,可以模拟风机每分钟十几转的转速要求;发电机将转子运转的机械能转变为电能;齿轮箱是按照实际齿轮箱进行一定比例设计,可以完成风电机组中增速的要求;控制柜可以实现风机的正转、反转、紧急刹车等控制要求。

风电机组传动系统振动实验平台主要用于模拟真实情况中风电机组的运行状态和电气控制等,可以满足状态监测和故障诊断实验的要求。根据系统架构的需求分析,风电机组行星齿轮传动健康监测预警诊断主要包括信号采集、状态监测及显示、故障诊断、数据管理等。

1.1 信号采集功能

在风电机组行星齿轮传动健康监测预警诊断的实际应用中,发现故障特征的诊断模型难以准确获得,每次都有不同的变化。因为对信号处理比故障诊断模型的建立采用信号分析处理的方法得到广泛应用。基于风电机组的振动信号进行研究分析,在构建风电机组传动系统振动实验平台时也以振动信号为基础,首要研究振动信号的获取,只有具备各种故障的大量数据,才可继续进行理论分析与研究。信号采集部分主要包括传感器和数据采集器:传感器主要涉及到型号选择和测点位置布置及安装等;数据采集器主要作用是完成信号之间的转换,并传递给上位机软件。

1.2 传感器选择

传感器要根据实际的需要进行选择。在风电机组行星齿轮传动健康监测预警诊断的研究中,将用到许多传感器用于实验现场振动信号数据的采集。传感器种类很多,应选择既能满足量程和精度的要求、又能与其他多种设备容易进行连接的传感器[5-6]。基于独立分量分析的风电机组故障研究,主要用到风电机组传动系统零部件间采集的振动信号,然后进行故障诊断与状态监测等,因此以振动类型的传感器选择为主。

综合考虑风电机组传动系统动态实验平台的实际运行情况,主要选择美国压电公司(PCB)的加速度传感器。因为主轴转速一般为15 r/min左右,选用一个低频加速度传感器PCB601M51,其他的5个加速度传感器选择PCB608A116(表1)。还有1个传感器测量转速,选用雷奥公司的LE2121,其感应距离为5 mm,最大开关频率为1000 Hz,电源类型3线(10~40)V,工作温度(-40~80)℃。

1.3 传感器位置布置及安装分析

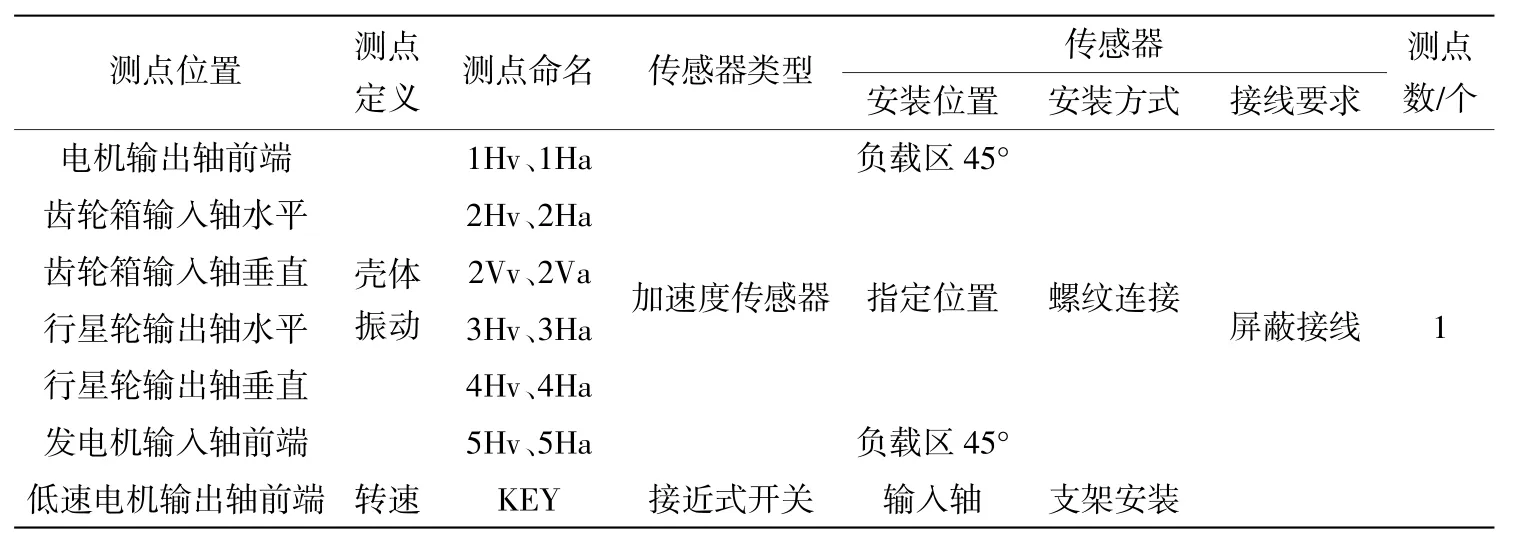

合理安排传感器的测点对振动信号的精度和采集效果影响很大。一情况下,传感器的测点一般布置在转轴的水平方向,垂直方向和轴向方向,并且根据现场实际条件选择固定方式。实验室的风力发电机组传动系统模拟实验平台的传感器安装有7个主要位置:电机输出轴前端,齿轮箱输入轴水平,齿轮箱输入轴垂直,行星轮输出轴水平,行星轮输出轴垂直,发电机输入轴前段和低速电机输出轴前段(图2)。具体的传感器监测测点配置如表2所示。其中,Hv、Ha是一路传感器,Hv为传感器原始加速度信号,Ha为原始加速度信号的速度信号。

表1 加速度传感器技术参数

图2 传感器分布

表2 各测点具体布置位置

利用螺纹连接方式固定于上述风电机组指定的位置,各个指定位置需要预留螺纹孔,螺纹孔的尺寸与其传感器底座安装要求配合,自带M6螺纹连接螺栓,将传感器底座与机组预留螺纹孔进行装配。连接时,在传感器底座与机组壳体结合面涂抹3MDP460金属粘结剂,加强传感器底座安装强度,增加底座与客体接触能力,增强信号采集效果。传感器与传感器底座采用螺纹连接,连接螺柱为双头螺柱,传感器安装完毕后,安装传感器保护罩(图3)。

速度传感器的安装:速度传感器的安装采取支架固定的方式,支架的具体形式可根据现场具体情况制定,没有固定的结构形式(图4)。

1.4 数据采集器

数据采集器是风电机组传动系统振动实验台的核心器件,是健康监测预警诊断系统中连接硬件与软件的的中间器件,没有数据采集器这些系统和硬件只能成为摆设。选择数据采集器时,要综合考虑多种因素,最主要的是通道数、模拟电压、分辨范围以及性价比等。

根据需要选用商业公司提供的数据采集器BH5000W-DAQ型号,其基本功能是信号的调理、数据采集。数据采集器的各项运行参数可以通过组态软件设置,具体参数如表3所示。

该数据采集器设备支持16通道连续同步数据采集,每个通道的采样率可以达到每秒100 k,支持2种信号之间的转换。其内部采用16位分辨率转换器,可以采集电压、电流等信号,所以可以与不同厂商的传感器连接使用,包括加速度传感器和转速传感器,便于系统的扩展和维护工作。同时,该数据采集器提供一个标准工业以太网RJ45和RS485通信模式,可以与第三方系统进行连接,简单方便的与监控设备进行通信等。

图3 振动传感器安装

图4 速度传感器安装

表3 数据采集器参数

2 健康监测预警诊断功能

风电机组行星齿轮传动健康监测预警诊断具有多通道同步整周期实时在线数据采集功能,并且能够实时显示机组的运行状态和分析风电机组可能发生的故障特征。

2.1 状态监测

通过机组系统软件实时监测画面,能够实现不同界面相互之间重组,研究人员能够查看机组的实际运行状态,查看风电机组每个振动通道特征值实时变化的情况,包括风电机组运行过程中的振动、冲击、转速等参数,让研究人员及时了解风电机组运行状态和做出相应处理。通过软件的操作可以随时切换到风电机组中每个测点对应的信号频谱显示界面。如果有通道测点数值超标,则该通道测点显示颜色立刻区别于其他正常通道。

2.2 故障诊断

通过组态软件的熟练操作,可以分析其中一个或多个通道参数相对于其他某个通道参数变化的趋势,显示的图谱横轴与纵轴可以任意选择单位,时间段也可以任意设定;可以查看风电机组的测量点(如加速度、速度)在每一个时间段的实时和历史趋势。

系统软件中故障诊断功能可以在风电机组正常运行状态下,发现齿轮、轴承故障的早期征兆,对故障部位、故障类型、严重程度、发展趋势做出初步判断。风电机组故障诊断功能在预测故障倾向超出限定值时,产生报警信息。可以通过软件设置并准确规定报警点,显示其报警时间前后的趋势图。可以查看报警时测量点的时域图、频域图等,进行同一测点的各个频值比较或不同测点同一频值的比较等。

3 数据管理功能

不管机组运转情况如何,系统都具有日常振动信号的采集、分析、存储功能,这样建立风电机组运行历史资料,为以后研究做准备。一般正常情况下,机组健康稳定运行,可设置采集频率系统减少信号存储量。对于紧急情况,需要设定较短间隔进行采集,及时方便进行故障诊断。

数据管理支持事故追踪功能,能够记录事故发生前后长时间的动态数据,并能够形成时域图和频域图。是当风电机组启停机或发生报警信息时,前后多组被振动触发的数据可以完整的保存。以上事故数据将存储在数据库中,不会立刻被删除或被覆盖,同时也可以生成趋势图等其他图谱。

4 总结

机电装备状态监测与故障预警诊断技术是保障机电设备健康可靠运行的关键技术之一。根据典型机电装备—风力发电机组运行特性,同时考虑实际应用环境下,风力发电机组的重要性、分散性和测点数量规模性特点,设计开发面向机电装备的健康监测预警诊断实验平台。实现硬件与软件的配合,完成了系统采样设置、数据采集分析和特征提取等实验功能。研究影响振动信号的多种因素,分析发生不同故障时产生振动信号的频率特征,以及不同转速情况下系统的运行状态,为进行风电机组传动系统动态实验平台运行状态的健康监测与故障预警诊断分析研究提供必要的实验基础。

[1]徐小力,乔文生,马汉元,叶晓明.机电设备运行状态健康监测系统研发及其工程应用[J].设备管理与维修,2014(S1):14-19.

[2]代海燕.机电设备运行状态健康监测系统应用研究[J].电子测试,2017(5):99-100.

[3]唐旭天,金鑫.设备在线健康监测技术在风力发电机组中的应用[J].神华科技,2012,10(4):45-47,50.

[4]李晶晶.状态监测技术——为设备健康运行护航[J].中国设备工程,2012(1):45.

[5]王占奎.机电设备故障诊断技术分析[J].能源与节能,2017(12):191-192.

[6]张锡清.机电设备的状态监测与故障诊断[J].山东煤炭科技,2011(3):71-72.