浅谈黄金峡水利枢纽左岸高边坡开挖爆破施工技术

,, ,

(中国水利水电第十工程局有限公司,成都,610072)

水利枢纽工程,大部分建造在高山深谷的大江、大河上,利用挡水建筑物拦截河流,在坝前形成水库,发挥其综合作用。枢纽大坝两岸边坡稳定是大坝稳定的主要控制要点之一,边坡施工时往往采用机械开挖和钻爆法开挖。由于地质情况的复杂性和多样性,做好爆破设计和爆破控制是保证边坡施工质量的有效措施。笔者在本文中所提到的高边坡为强风化闪长岩,风化程度严重,围岩破碎,岩隙发育纵横交错,风化程度不一,存在断层,围岩具有特殊性和复杂性,因此爆破控制开挖成为了重点和难点,施工时除了采用常规预裂爆破和梯段爆破工艺外,通过对钻孔时返渣返风情况进行观察和记录、分析并研究,采用了动态设计和调整爆破参数的方式,严格根据围岩实际情况“一炮一设计”的理念,设计结构面的平整度和残孔率达到了较理想的效果。

1 工程概述

1.1 工程概况

黄金峡水利枢纽位于汉江干流上游峡谷段,地处陕西南部汉中盆地以东的洋县境内,为引汉济渭工程主要水源之一,也是汉江上游干流河段规划中的第一个开发梯级,坝址下游55km处为石泉水电站。该工程的建设任务是以供水为主,兼顾发电,改善水运条件。左岸边坡高239m,每隔15m设置一级马道,边坡开挖坡比1∶1.2~1∶0.8,马道宽度为3m,共有15级马道。边坡支护形式为系统锚杆+挂钢筋网+喷C20混凝土+预应力锚索+格构梁等,在开挖范围外5m处设置RX-050型柔性被动防护网和截水沟。

1.2 地质情况

左岸坝肩自然边坡地形坡度37°~39°,边坡走向315°左右,倾向225°,坝肩以上边坡高239m,大部分基岩裸露,局部覆盖少量残坡积碎石土。边坡基岩为闪长岩,强风化带厚5m~34m,弱风化上带厚5m~23m;弱风化下带临近坡脚部位厚5m~22m;弱风化下带以下为微新岩体。

2 爆破试验

2.1 爆破试验的目的

爆破试验的目的主要是选定合理的钻爆设备及预裂孔、缓冲孔、主爆孔的孔深、间距、角度、线装药量、单耗、单响和梯段分级等相关爆破参数。依据《爆破手册》相关爆破参数,编制爆破试验大纲,经爆破试验选取闪长岩地质条件下合理的爆破参数以指导边坡开挖爆破施工。

2.2 造孔设备

预裂孔和缓冲孔采用QZJ-100B型支架式潜孔钻造孔,梯段爆破孔采用志高430型全液压履带式钻机造孔,边角及零星范围采用YT-28手风钻造孔。

2.3 爆破参数选择

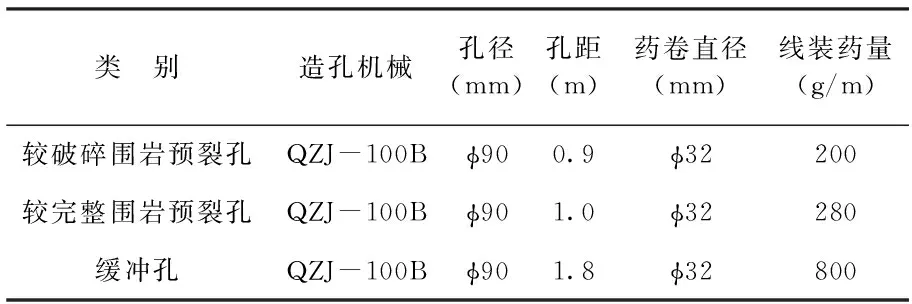

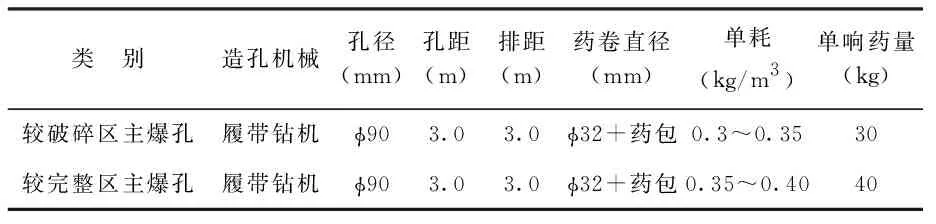

通过对三次爆破试验成果进行全面的分析,选择爆破效果最优的爆破参数作为边坡开挖爆破设计的参考。对于以强风化为主,岩石较破碎,裂隙较发育,爆破单耗药量设计为0.3kg/m3;弱风化上带为主,岩石较完整,岩脉、裂隙发育,爆破单耗药量设计为0.35kg/m3,预裂孔和缓冲孔按永久开挖结构面坡度设计成倾斜孔,采用不耦合装药,φ32的乳化炸药牢固绑扎在竹片上,药卷间隔长度为40cm~50cm;缓冲孔采用乳化炸药连续将药卷绑在竹片上,主爆孔设计为竖直孔,孔深7.5m,采用散装硝铵炸药,连续装药,底部加强。每级边坡预裂孔一次成型,主爆孔分两次梯段爆破成型。每级边坡底部预留2m马道保护层,采用水平光面爆破方法处理,确保马道平整度满足要求。爆破试验确定最优参数如下表1。

表1预裂及缓冲孔试验成果参数

表2梯段主爆孔试验成果参数

3 爆破设计

3.1 深孔梯段爆破

根据爆破试验成果,爆破设计如下。

(1)台阶高度(H)

台阶高度设计为H=7.5。

(2)孔径(d)

孔径选择d=90mm。

(3)孔距与排距(a、b)

孔距(a)2.5m~3.0m,排距(b)2.5m~3.0m。

(4)布孔方式

采用三角形布孔,这样炸药在被爆介质内分布比较均匀,有利于改善爆破效果。

(5)孔深(h)

h=H+△h(垂直孔)

式中:H为台阶高度;△h为钻孔超深,根据经验数据,超深取0.5m~1m。当孔距和排距较小、岩石较破碎时取下限值,反之,则取上限值。

(6)底盘抵抗线(W)

取W=2.5m~3.0m。

(7)炸药单耗(q)

根据边坡地质围岩特性并结合爆破试验效果,炸药单耗取q=0.30kg/m3~0.40kg/m3,对于左坝肩边坡上下游两侧较破碎岩体选择0.30kg/m3~0.35kg/m3,中部较完整岩体选择0.35kg/m3~0.40kg/m3。施工中专业爆破工程师根据实际爆破效果和围岩情况进行动态调整。

(8)装药结构

梯段主爆孔采用连续装药,装药密度大于0.8kg/m3~1.2kg/m3,装药长度3m~5m,孔口堵塞长度2.5m~3.5m。

(9)单孔药量(Q)

Q=a·b·H·q(kg)

按平均孔网参数计算,当孔径为90mm时,Q=30kg。

(10)每次爆破总药量(∑Q)

∑Q=n·Q(kg)

式中:n为爆区的炮孔数量。

3.2 浅孔爆破参数

(1)孔径

采用42mm孔径,YT-28手风钻造孔。

(2)孔距与排距

孔距1.0m~1.5m,排距0.8m~1.0m。

(3)布孔方式

采用三角形布孔方式。

(4)孔深

h=H+△h

式中:H为台阶高度,取1.5m~3.0m;

△h为钻孔超深,取0.2m~0.4m。

(5)爆破单耗

根据爆破试验成果确定爆破单耗按q=0.3kg/m3~0.35kg/m3的取值进行爆破,专业爆破工程师根据开挖揭示的爆破效果进行适当调整。

(6)单孔药量和总装药量同深孔梯段爆破计算方法确定。

3.3 预裂爆破

为了减少爆破开挖对永久预留边坡的破坏和扰动,确保边坡的稳定、光滑和平整,减少边坡修整工程量,永久边坡开挖采用预裂爆破技术。预裂爆破参数为:

(1)预裂爆破炮孔间距a预

预裂炮孔间距的选取考虑到炮孔直径,岩石力学特征,地质构造,炸药种类等多种因素的影响。孔间距:a预=(8-12)d。

在节理裂隙比较发育的岩石中取小值,结合现场爆破试验结果,取a预=1.0m,施工中结合实际爆破效果,专业爆破工程师进行适当调整。

(2)最小抵抗线W预

预裂孔的最小抵抗线W预是预裂层厚度或预裂孔到邻近缓冲孔间的距离,是影响预裂爆破效果的关键参数。

W预=(1.2~1.8)a预

结合爆破试验情况,预裂孔的最小抵抗线取W预=1.5m。

(3)线装药密度q预

装药密度过大,会破坏炮孔的孔壁,线装药密度过小,炮孔间裂缝不能贯通,岩壁表面留下岩埂难以开挖,坡面不平整,造成欠挖,为了控制裂隙的发育以保持新壁面的完整稳固,在保证沿炮眼连心线破裂的前提下,尽可能少装药。取q预=0.2kg/m~0.3kg/m。为了克服炮孔底部的夹制作用,底部加大装药量,q底=(1.2~2.0)q预。

(4)装药结构

预裂炮孔采用不耦合间隔装药,将炸药卷间隔绑在竹片上,间隔距离为40cm~50cm,药卷紧靠导爆索,孔底适当加大药量,孔口部位适当减少药量。

(5)堵塞长度

预裂爆破孔口预留1.0m~1.5m为炮孔堵塞长度,堵塞时先用炮棍将塑料团或布团送入炮孔内1.0m~1.5m处,再采用钻屑或炮泥堵塞,严禁采用石块堵塞孔口。

3.4 起爆网路设计与爆破器材选择

3.4.1起爆网路设计

本工程采用电起爆网路系统,选用瞬发电雷管起爆。浅孔爆破和深孔爆破的起爆网路均为排间微差起爆,采用控制爆破控制飞石方向及爆渣块度,便于清渣。

3.4.2爆破器材选择

本工程的爆破施工中,根据不同的地形条件和体形开挖要求,采用不同的爆破方式,因此对应于不同的爆破器材和起爆器材。

浅孔爆破以及预裂(光面)孔爆破采用φ32mm乳化炸药,梯段深孔爆破采用成品炸药(硝铵炸药或乳化炸药),浅孔爆破采用1~5段的毫秒延期电雷管,深孔爆破采用1~15段的毫秒延期非电导爆管雷管,起爆爆破网络采用瞬发电雷管,预裂孔爆破采用导爆索。

4 爆破负效应分析与控制

4.1 常见爆破负效应

炸药在炮孔内爆炸后,一部分能量用来对岩石做功,破碎和移动岩石,另一部分能量以应力波的形式在地表和岩体内传播引起扰动,也就是爆破振动,剩余的能量以空气冲击波的形式传播到空气中形成爆破冲击波。因此,爆破施工必须对负效应进行控制,必要时采取安全防护措施。

4.2 爆破飞石的控制

(1)装药量是影响爆破飞石的主要因素之一。对于钻孔爆破,结合爆破试验确定合理的炸药单耗,正确计算药量,合理进行药量的分布。

(2)采用微差爆破技术,妥善安排起爆顺序,飞石控制要求甚严的地方,切忌齐发爆破。

(3)保证堵塞长度,孔内积水必须清除干净,受水饱和的堵塞土,容易冲炮。同时,堵塞填土应分层捣实。

(4)在靠近公路或附近有需要保护的设施处进行爆破时,除控制炸药单耗和合理选择起爆顺序外,根据爆区环境,采取必要的防护措施,如:采用沙袋在孔口覆盖、覆盖荆芭防护等,控制爆破飞石,最大限度地保证爆破安全。

4.3 爆破警戒及安全分析

4.3.1爆破警戒

在爆破警戒范围以外路口张贴放炮公告,明确每日爆破时间和警戒范围,爆破时严格按照预设的警戒区设防,根据爆破影响范围在左边坡上游柳树沟桥头和下游戴母鸡沟口设置交通疏导和管制,严格根据明挖爆破300m安全范围实行严格的交通管制,指派专职安全员负责信息沟通及联络工作,从爆破警戒到解除警戒全过程由专人统一指挥,爆破后专业炮工进行安全性检测确认安全后,方通知警戒人员解除警戒开放交通。

4.3.2爆破安全分析

考虑到本工程施工现场环境,周围200m范围内无重要设施及建筑物,现场的施工机械均为可移动式设备,加之本工程的单次爆破药量不大,所以爆破飞石及爆破振动均能得到很好的控制,不会对周围的设备、设施造成损害。本工程中,严格按《爆破安全规程》(GB6722-2014),对人员的警戒半径要求为300m,现场施工设备的警戒距离为200m,确保人员和设备的安全。爆破作业的单次起爆总药量控制在1t以内。

5 爆破效果

本工程经过爆破试验、爆破设计、爆破控制,边坡爆破成型效果较好,设计结构面残孔率满足设计要求,预裂爆破相邻两炮孔间岩面的不平整度不大于15cm,爆破块度控制在100cm以内,大块率小于3%,二次解爆量小。

6 结语

爆破开挖目前属于水利工程石方开挖的主要开挖施工方法之一,不同的围岩需要选择不同的爆破参数,对于复杂的围岩做好爆破试验,并在施工过程中做好钻孔记录,分析每个炮孔地质围岩真实情况,是爆破设计参数控制和调整的关键;坚持“一炮一设计、一炮一总结”的原则进行动态设计调整,是保证开挖质量的关键。