金属离子媒染剂增进橘皮色素染色棉织物研究

, , ,

(1.河南工程学院材料与化学工程学院,郑州 450007;2.江南大学生态纺织教育部重点实验室,江苏无锡 214122;3.江南大学纺织服装学院,江苏无锡 214122)

橘皮,又名陈皮,为芸香科植物橘及其栽培变种的成熟果皮,具有抗菌消炎、抗病毒和抗氧化等作用,是一种可再生的优异生物资源[1],但在中国,大部分橘皮没有得到有效利用而被废弃,不仅造成很大的浪费,还给环境带来了污染[2]。橘子黄皮层约占果实质量的10%,含有精油和橘皮色素[3],橘皮色素是一种应用广泛的天然色素,它主要存在于橘子、柚子、柑、枸橼、甜橙、酸橙、金橘等植物的果皮中[4],目前,研究人员对橘皮色素的提取已经进行广泛的研究[5-8],但橘皮色素的应用主要在食品等行业中[9-10],橘皮色素作为天然染料,也仅仅应用在蚕丝等蛋白质纤维[11],对在棉织物方面的相关文献还甚少。本文以橘皮色素作为天然染料,尝试对棉织物进行染色。天然染料对棉织物染色存在亲和力低、染色牢度差等问题,为提高染色织物色深度和染色牢度,金属离子常作为天然染料染色时的媒染剂[12-14],因此本文拟采用铁离子作为媒染剂,探讨橘皮色素在棉织物上的染色效果,为橘皮色素作为天然染料染色提供更多理论依据。

1 实 验

1.1 实验材料、试剂及仪器

织物:棉针织物(151.52 g/m2)。

材料:橘皮(市售)。

药品:硫酸铁、硫酸铜、乙醇(分析纯,天津市恒兴化学试剂制造有限公司)

仪器:RE52CS旋转蒸发仪(上海亚荣生化仪器厂),CE700A电脑测色配色仪(美国X-Rite爱色丽有限公司),DGF30022B电热鼓风干燥箱(中国重庆银河实验仪器有限公司),RC-IR24S红外线高温染色机(上海一派印染有限公司)。

1.2 实验方法

1.2.1橘皮色素提取工艺

称取适量橘皮粉碎后浸于75%乙醇溶液,其中料液比为1∶4,在温度70 ℃条件下于旋转蒸发仪中处理90 min,重复浸提3次后浓缩干燥得到凝胶状色素,最后配置成橘皮色素母液10 g/L。

1.2.2预媒染色工艺

将织物润湿浸于含有一定浓度的媒染剂溶液中,在一定温度下媒染一定时间,然后浸渍于含有天然染料的染浴中,以1 ℃/min升温至一定温度染色一定时间,水洗、烘干。

1.2.3同媒染色工艺

将织物润湿浸于含有一定浓度的媒染剂和天然染料的染浴中,在一定温度下染色一定的时间,水洗、烘干。

1.2.4后媒染色工艺

将织物润湿浸渍于含有天然染料的染浴中,在一定的温度处理一定时间,再投入含有一定浓度的媒染剂染浴中,而后以1 ℃/min缓慢降温至一定的媒染温度下处理一定时间,水洗、烘干。

1.3 测试方法

1.3.1K/S值及颜色特征值测定

使用CE700A(美国X-Rite爱色丽有限公司)电脑测色配色仪测定染色后织物的表观深度K/S值以及织物的颜色特征值L*、a*、b*、C*和h°。

1.3.2染色牢度测定

按照GB/T 3920—2008《纺织品色牢度试验耐摩擦牢度》测定耐摩擦色牢度和GB/T5713—2013《纺织品色牢度试验耐水牢度》测定耐水洗色色牢度,使用灰色样卡评定耐摩擦色牢度和耐水洗色牢度等级。

2 结果与讨论

2.1 媒染方式的选择

取橘皮色素质量分数3%,媒染剂质量分数4%,浴比1∶50,媒染温度50 ℃,媒染时间30 min,染色温度80 ℃,染色时间30 min,按照1.2染色工艺探讨不同媒染法对橘皮色素上染棉织物染色K/S值的影响,分析最佳媒染方式。结果如表1所示。

表1 不同媒染方法对织物染色K/S值的影响

由表1可知,对比分析以硫酸铁、硫酸铜为媒染剂时,采用不同媒染方法染色织物K/S值为:前媒法>同媒法>后媒法。分析原因可能为:前媒染时媒染剂先于橘皮色素染料分子吸附在棉织物上,而后在棉织物上与橘皮色素分子发生染料-媒染剂-棉织物结合,形成配位键,在棉织物吸附染料分子的同时,媒染剂分子也会与橘皮色素分子发生结合;同媒染时,染料分子与媒染剂分子易在染液中形成不溶性沉淀,导致染浴中染料分子浓度下降;而后媒染时,棉织物先与橘皮色素分子结合,再与媒染剂分子形成配位键,由于天然染料缺少与棉织物结合的基团,故棉织物吸附天然染料分子较少,故在3种媒染方式中,前媒法染色织物K/S值最高。

硫酸铜会对织物造成一定程度损伤,且铜离子不符合生态纺织品标准要求。故在实验过程中不考虑硫酸铜作为媒染剂,仅选择硫酸铁作为媒染剂,探讨其对染色效果的影响。

2.2 媒染因素对染色性能的影响

2.2.1媒染剂硫酸铁质量分数

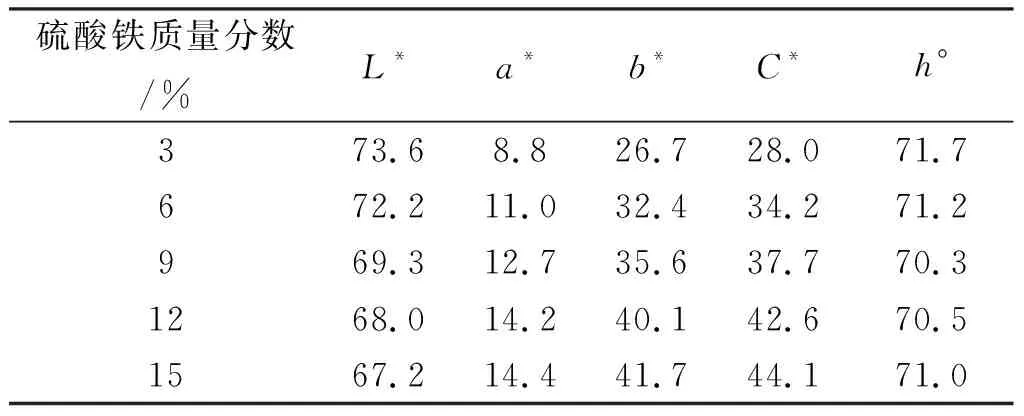

取橘皮色素质量分数3%,媒染剂硫酸铁的质量分数分别为3%、6%、9%、12%、15%,媒染浴比为1∶50,媒染温度50 ℃,媒染时间30 min,染色浴比1∶50,染色温度90 ℃,染色时间30 min,按照1.2.2染色工艺染色棉织物,考察不同硫酸铁的质量分数对棉织物染色性能影响,结果见图1和表2。

图1 媒染剂硫酸铁用量对织物K/S值的影响

硫酸铁质量分数/%L*a*b*C*h°373.68.826.728.071.7672.211.032.434.271.2969.312.735.637.770.31268.014.240.142.670.51567.214.441.744.171.0

由图1可知,随着媒染剂用量的增加,染色织物K/S值也不断增加。主要原因为:a)媒染剂用量的增加,使能与橘皮色素和棉纤维络合的金属铁离子的浓度增加,有利于染出深色。b)经过硫酸铁媒染后的织物具有一定的颜色,硫酸铁用量越大,颜色越深,在一定程度上影响了织物的色深,导致随着媒染剂用量增加K/S值增加。

由表2可知,明度(L*)降低,饱和度(C*)不断增加,表明增加媒染剂用量织物颜色越深,色光纯度越高,红光(a*)、黄光(b*)呈现上升趋势。

2.2.2媒染温度

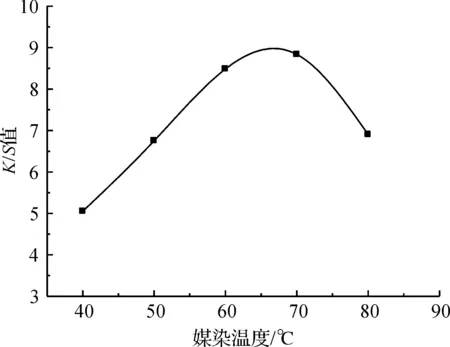

取橘皮色素质量分数3%,媒染剂硫酸铁的质量分数6%,媒染浴比1∶50,染色浴比为1∶50,媒染温度为40、50、60、70、80 ℃,媒染时间30 min,染色温度90 ℃,染色时间30 min,其他按照1.2.2染色工艺染色棉织物,考察不同媒染温度对棉织物染色性能影响,结果如图2和表3所示。

图2 媒染温度对织物K/S值的影响

媒染温度/℃L*a*b*C*h°4071.26.522.923.874.25068.09.029.030.472.86065.810.432.934.572.57062.812.936.738.970.78069.39.231.332.673.6

由图2可知,在70 ℃之前随着媒染温度增加,染色织物表观表观色深(值)增加,媒染温度在70 ℃之后,染色织物K/S值下降。主要原因为:升高媒染温度可以使媒染液中的金属离子运动加剧,与棉纤维发生碰撞产生配位反应的几率增加,可以形成染料-金属离子-纤维络合结构的数量也增多,色深增加,但继续升高媒染温度,金属离子运动进一步加剧,金属离子自身电荷比较大,所产生的斥力也比较大,阻碍了它与棉纤维的结合,所以色深会降低。

由表3可知,L*在70 ℃时最低,表明70 ℃时织物颜色最深;C*在70 ℃时最高;a*、b*在70 ℃达到最大值。

综上所述,最佳媒染温度为70 ℃。

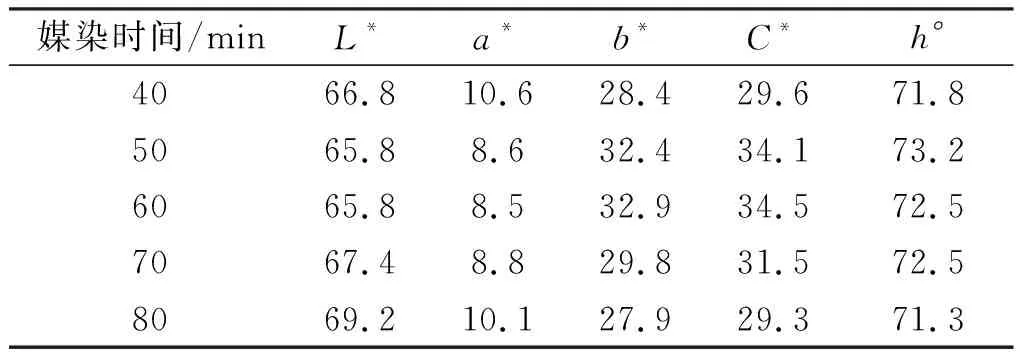

2.2.3媒染时间

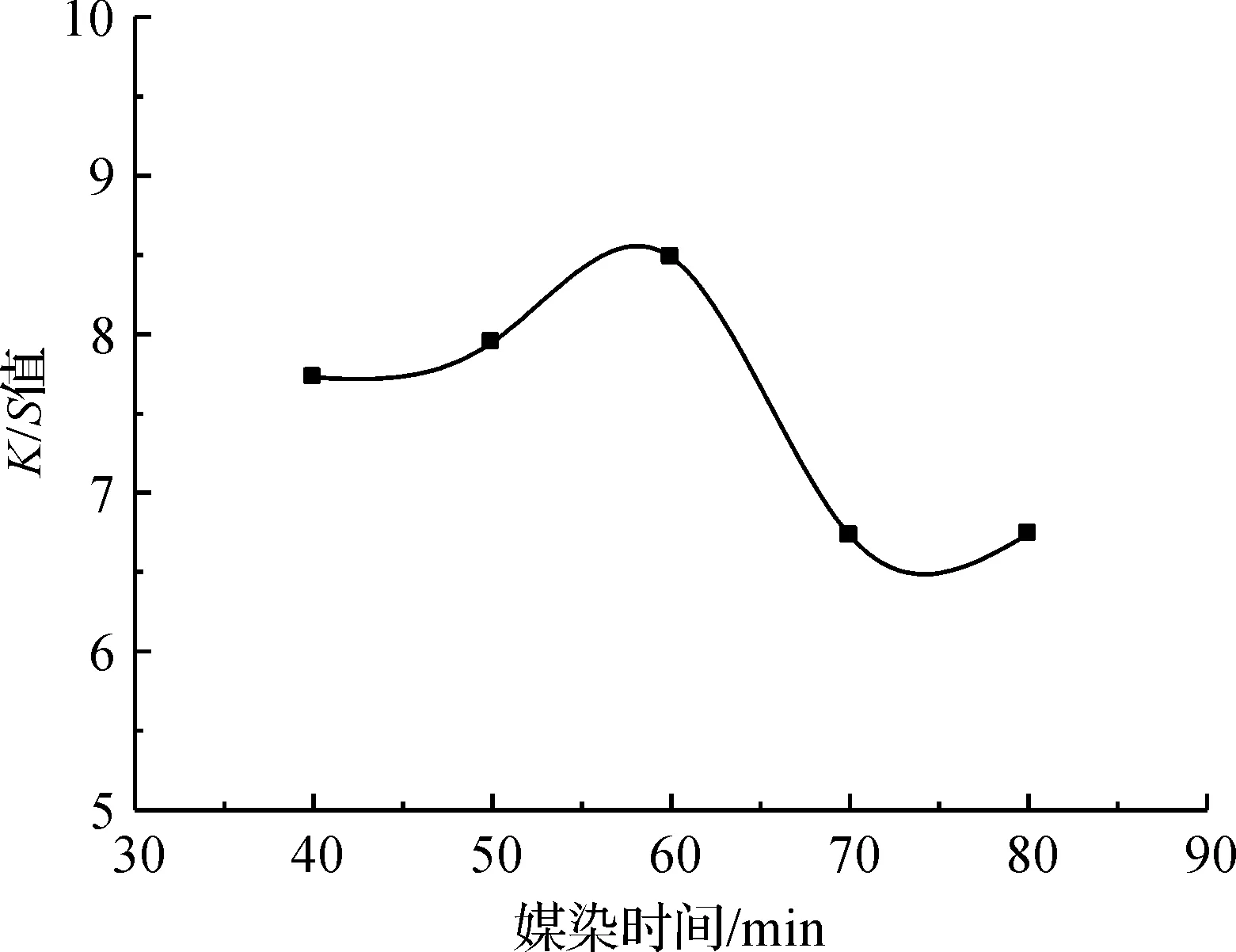

取橘皮色素质量分数3%,媒染剂硫酸铁的质量分数6%,媒染浴比1∶50,染色浴比1∶50,硫酸铁媒染温度70 ℃,媒染时间分别为40、50、60、70、80 min,染色温度80 ℃,染色时间30 min,其他按照1.2.2染色工艺染色棉织物,考察不同媒染时间对棉织物染色性能影响,结果如图3和表4所示。

由图3可知,随着媒染时间增加,染色织物K/S值也不断增加,在媒染时间为60 min时,染色织物K/S值达到最大,继续延长媒染时间,染色织物的K/S值下降。主要原因为:长时间在铁离子和高温的条件下,棉纤维受到一定的损伤,形成染料-金属离子-纤维这种配位结合的性能减弱,导致织物K/S值降低。

图3 媒染时间对织物表观色深的影响

媒染时间/minL*a*b*C*h°4066.810.628.429.671.85065.88.632.434.173.26065.88.532.934.572.57067.48.829.831.572.58069.210.127.929.371.3

由表4可知,织物L*、C*在60 min时分别达到最小值和最大值,表明此时织物颜色最深,色光纯度最高。

综上,最佳媒染时间为60 min。

2.3 染色因素对染色性能的影响

2.3.1染色温度

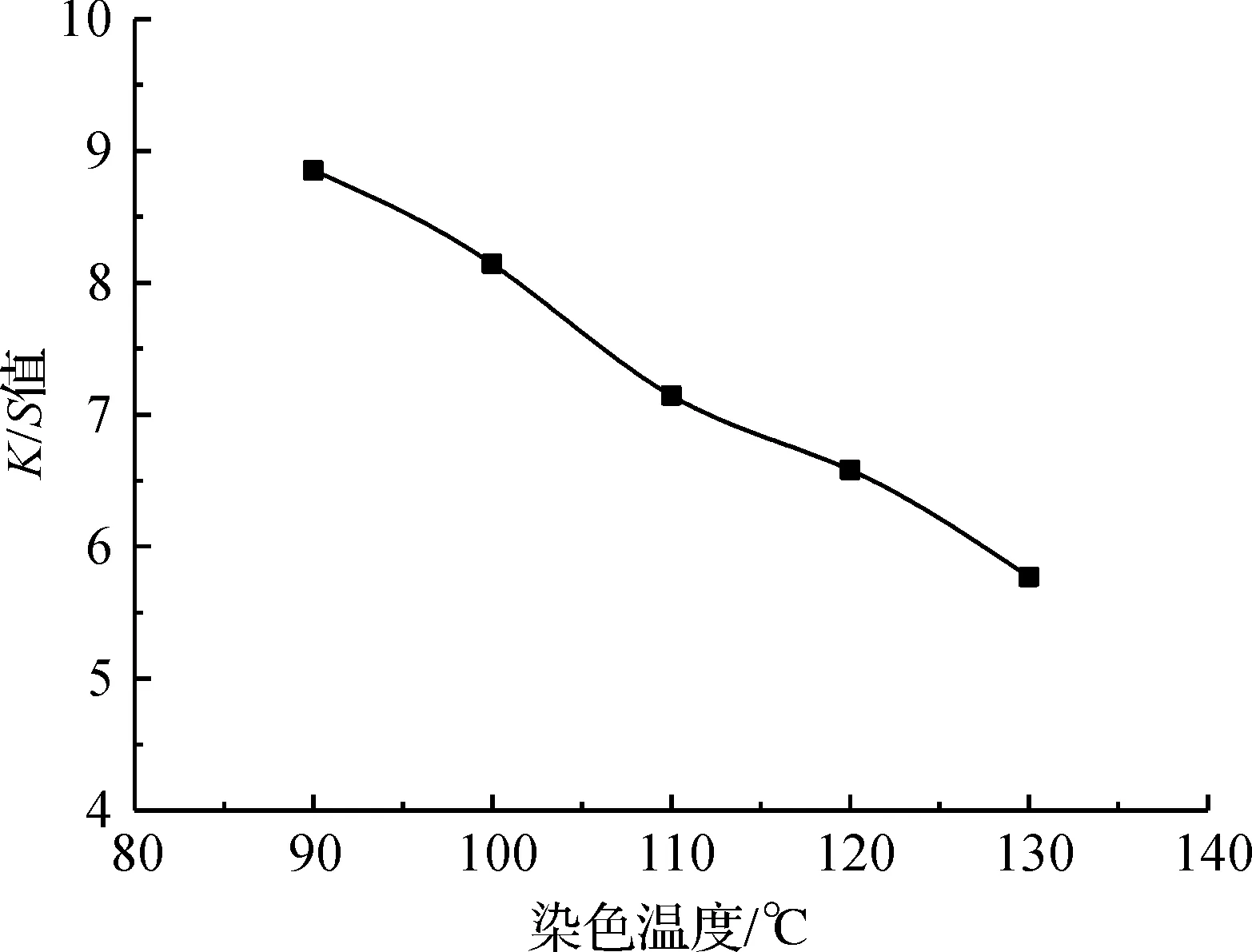

取橘皮色素质量分数3%,媒染剂硫酸铁的质量分数6%,媒染浴比1∶50,染色浴比1∶50,媒染温度70 ℃,媒染时间60 min,染色温度分别为90、100、110、120、130 ℃,染色时间30 min,其他按照1.2.2染色工艺染色棉织物,考察不同染色温度对棉织物染色性能影响,结果如图4、表5所示。

图4 染色温度对织物K/S值的影响

染色温度/℃L*a*b*C*h°9065.714.441.944.371.010067.813.139.641.771.611068.011.736.638.472.312070.511.530.633.167.813072.510.624.426.666.5

由图4可知,随着染色温度上升,染色织物K/S值下降较为明显,在130 ℃时染色织物不仅色深下降,而且织物强力受到很大的损伤。主要原因为:a)三价铁离子在水中会发生水解,且反应为吸热反应,升高温度会大大的促进水解反应,导致纤维表面可与染料形成配位结合的Fe3+减少,使织物K/S值变少,同时在高温条件下Fe3+的氧化性会对织物纤维造成严重的损伤。b)随着温度的上升,橘皮色素耐热稳定性变差,部分橘皮色素染料分解[15],所以导致被染织物的K/S值下降尤为明显。

由表5可知,L*不断增加,即织物色深降低;a*、b*、C*呈现降低趋势。

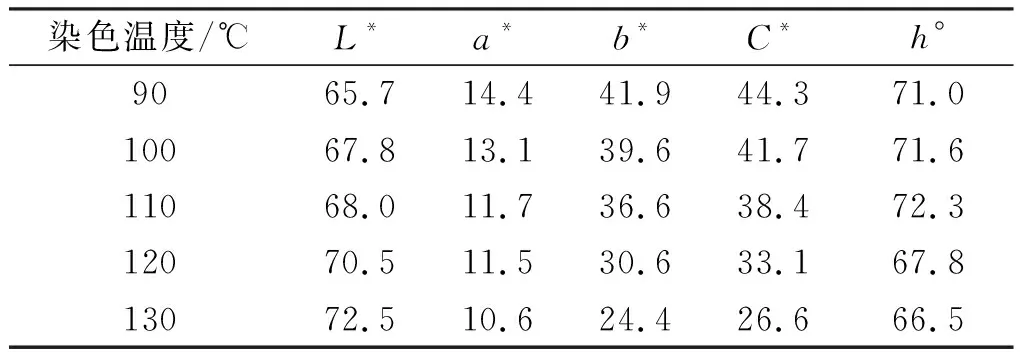

2.3.2染色时间

取橘皮色素质量分数3%,媒染剂硫酸铁的质量分数为6%,媒染浴比1∶50,染色浴比1∶50,媒染温度70 ℃,媒染时间60 min,染色温度90 ℃,染色时间分别为40、50、60、70、80 min,其他按照1.2.2染色工艺染色棉织物,考察不同染色时间对棉织物染色性能影响,结果如图5和表6所示。

图5 染色时间对织物K/S值的影响

染色时间/minL*a*b*C*h°4071.012.035.437.371.45070.112.936.538.770.56067.114.038.841.270.17070.412.135.937.971.48072.310.933.535.272.0

由图5可知,随着染色时间增加,织物K/S值也逐渐增加,染色时间为60 min时达到最大值,继续延长染色时间,织物K/S值不断降低。可能原因为:染液中的橘皮色素在长时间的高温环境中,会使染料分子本身的稳定性下降,且橘皮色素的分子结构可能会发生氧化变性,所以会影响到染色织物K/S值。

由表6可知,染色织物明度(L*)、饱和角(C*)在染色时间为60 min时分别达到最小值和最大值,即此时织物颜色最深,纯度最好。

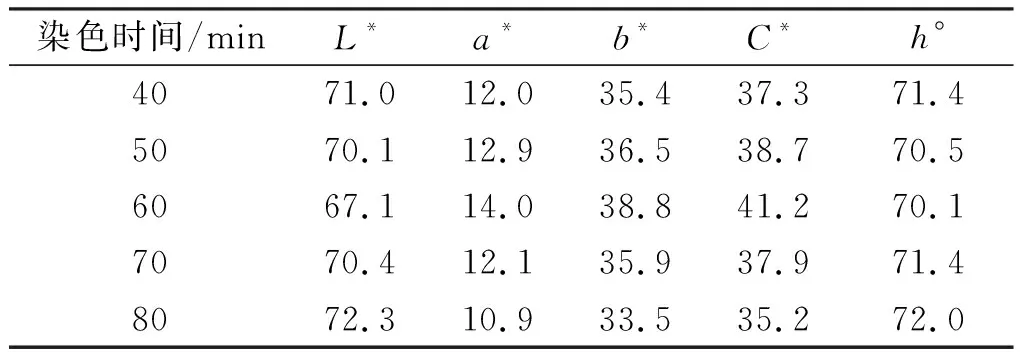

2.3.3染色浴比

取橘皮色素质量分数3%,媒染剂硫酸铁的质量分数6%,媒染浴比1∶50,媒染温度70 ℃,媒染时间60 min,染色温度90 ℃,染色时间60 min,染色浴比分别为1∶30、1∶50、1∶60、1∶70、1∶80,其他按照1.2.2染色工艺染色棉织物,考察不同染色浴比对棉织物染色性能影响,结果如图6和表7所示。

图6 染色时间对织物K/S值的影响

浴比L*a*b*C*h°1∶3068.514.039.041.469.91∶4068.913.938.841.070.41∶5069.213.438.340.670.71∶6071.313.038.140.571.41∶7072.011.336.037.872.5

由图6可知,随着染色浴比增大,织物K/S值降低。可能原因为:随着染色时浴比的增大,导致染液中染料分子浓度降低,使染料分子与织物上通过前媒处理所附着的金属离子发生配位结合的概率降低[16],导致织物的表观色深降低。

由表7可知,L*不断增加,即织物的色深不断降低;C*不断降低,表明色彩纯度下降。

2.4 正交试验

通过前面的单因素试验发现,媒染温度在60 ℃附近,染色织物K/S值达到最大。其中硫酸铁做媒染剂时,媒染温度为70℃时K/S值达到最大,但此时的匀染性远不如60 ℃时。一般媒染时间在60 min时织物的K/S值达到最大。所以,在正交试验中确定媒染时间为60 min,媒染温度为60 ℃,以(A)浴比、(B)染色时间、(C)染色温度、(D)媒染剂用量4个因素及水平来筛选出较佳的橘皮色素对棉织物的染色工艺。

表8 硫酸铁做媒染剂时橘皮色素染棉正交试验

由表8中的各因素极差可知,硫酸铁做媒染剂时对于橘皮色素上染棉织物受各因素影响大小顺序依次为:染色温度>媒染剂质量分数>染色时间>浴比。通过表8可知,各因素较优组合为:A2B3C1D3,即得出最优工艺为:浴比为1∶40,时间70 min,温度90 ℃,媒染剂质量分数为15%。

2.5 染色牢度分析

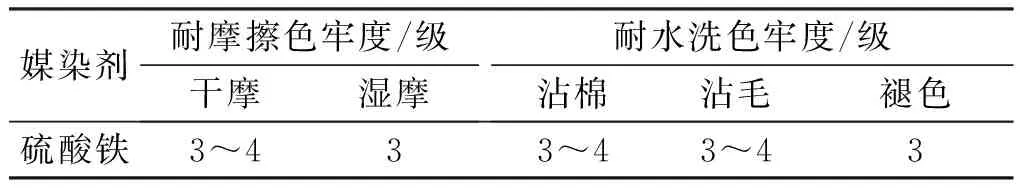

在单因素实验和正交设计实验基础之上,用最佳染色工艺对棉织物预媒染色,并对染色织物进行染色牢度测试,结果如表9所示。

表9 最佳工艺下橘皮色素染色棉织物色牢度

由表9可知,利用最优染色工艺染色棉织物,染色后棉织物色牢度普遍达到3~4级,满足纺织品服装性能要求。

3 结 论

a) 采用预媒法,硫酸铁做媒染剂,橘皮色素对棉织物染色最佳工艺为:橘皮色素质量分数3%,媒染剂硫酸铁质量分数15%,媒染时间60 min,媒染温度70 ℃,媒染浴比1∶50,然后以1 ℃/min缓慢升温至90 ℃染色70 min,染色浴比1∶40。

b) 在天然染料橘皮色素染棉织物中,硫酸铁做媒染剂,染色后织物色牢度满足纺织品服用要求。