超重超大千米立井吊盘缩短升降时间的工程实践

崔喜旺 陈彦龙 李洋洋 赵兴东

(1.中国华冶科工集团有限公司,北京100176;2.东北大学井巷与地压控制研究中心,辽宁 沈阳110819)

1 工程概况及存在问题

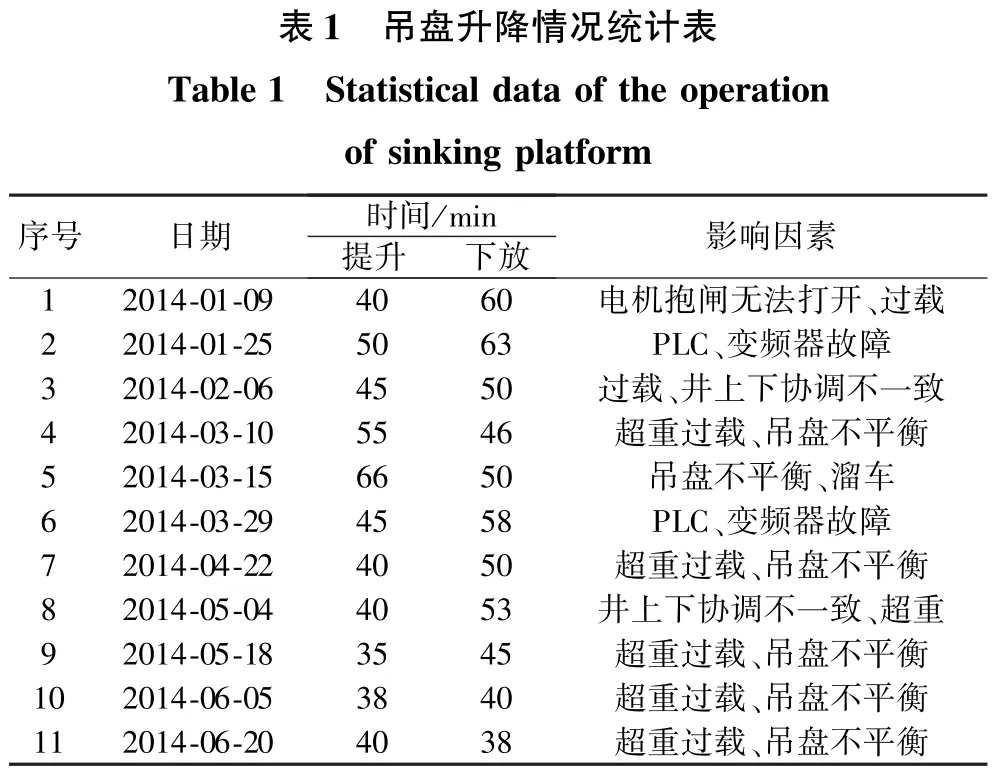

本溪龙新矿业有限公司思山岭铁矿SJ1(副井)工程位于本溪市南芬区思山岭满族自治乡,井口标高+215.200 m,井底标高-1 288.7 m,井筒深度1 503.9 m,井筒净直径10 m。本工程是国内首条超大超深井,稳车集成控制系统以立井稳车为控制对象,其主要控制10台吊盘兼稳车(45 kW电机)、4台整体模板稳车(45 kW电机)、1台液压伞钻倒钩稳车(45 kW电机)、1台动力电缆稳车、2台风筒稳车(75 kW电机)、2台压风供水管稳车(75 kW电机)、1台排水管稳车(90 kW电机)及1台安全梯稳车(37 kW电机)。共计22台稳车。通过应用稳车集成系统升降吊盘,其顺序为:设备检查→吊盘提升→放炮、井下通风→调平→吊盘下放(包含上电缆、信号线、放炮线卡具)→吊盘调平到位。在使用大稳车和集控系统过程中,出现多次故障,使得吊盘无法顺利地提升和下放,吊盘的提升和下放情况通过集控面板显示,在提升过程中遇到问题较多,经过初步分析出现的主要原因是吊盘不平衡和稳车过载,现将2014年1—6月以来按照吊盘提升高度为30~40 m,一定周期进行吊盘提升时间(包含调平时间)、吊盘下放时间(包含紧固电缆、信号线、放炮线卡具、调平时间)、影响因素统计如表1,其中提升平均用时45 min,下放平均用时50 min,通风时间为30 min不计入表格。

2 稳车集控设备设施开发

?

从表1可以看出:①吊盘不平衡影响吊盘升降时间;②钢丝绳受力不均,影响悬吊稳车运行,影响吊盘升降时间;③在吊盘的提升和下放过程中会经常出现部分稳车溜车现象、电机故障等致使吊盘操作盘出现报警,吊盘无法正常提升和下放,同时给施工也带来极大的安全隐患。从现场调查统计的数据可知,思山岭铁矿SJ1(副井)工程吊盘在提升下放过程中时间过长引起的原因多方面,其中个别稳车引起的吊盘不平衡,致使受力不同导致多台稳车无法同步运行,进而极大地延长吊盘提升下放时间,严重影响了工期。因此,针对出现的各类问题,需要采取一个系统的调控措施来进行改善。

2.1 稳车集控系统

本溪思山岭项目施工的超大、超深竖井,井净径10 m,井深1 503.9 m,竖井施工吊盘为3层吊盘,直径9.8 m,高8 m,自重55 t,加上吊盘上的施工设施总计约100 t,由于其工程的特殊性,初始采用PLC稳车集中控制系统。吊盘升降在实际施工中采用10台JZ-25/1800凿井绞车提升吊盘,其中每台凿井绞车缠绕钢丝绳重约11 t。尽管均采用同一厂家生产的设备,但其机械、电气性能均有偏差,使凿井绞车很难同步运行,致使每次提升下放吊盘都要消耗2~3 h,严重影响施工。

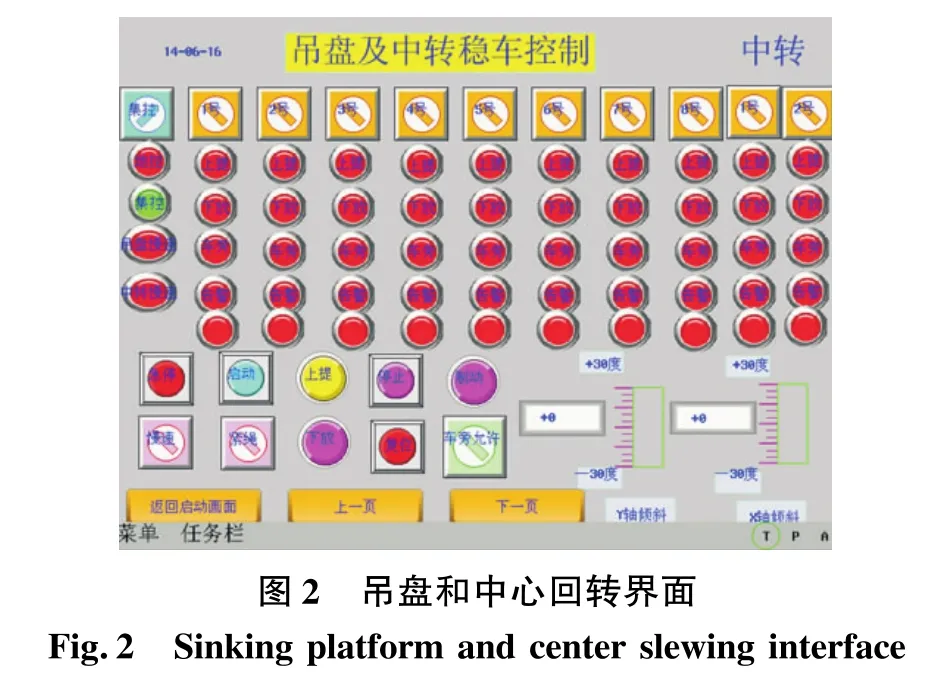

稳车集中控制系统采用PLC集散、分布式I/O控制方式,人机交互界面,采用PROFIBUS—DP线通讯(图1),每台稳车都有单独的控制柜,各单台稳车控制柜无严格要求,可以相同也可不同,但同时工作的稳车启动柜控制方式必须相同。在中央控制室允许情况下,每台稳车既可以远方控制又可以就地控制,既可以多台同时工作也可单台工作。同时工作的稳车,可以任意组合。可以将新增的稳车纳入集散控制系统,通过DP通讯线缆连接ET200M从站模块即可较为简便。通过该系统的应用,实现了稳车电机的同步运行,保障了吊盘各悬吊钢丝绳动作同步,避免了钢丝绳受力不均衡造成过载,保障了吊盘及各凿井悬吊装备的提升安全。吊盘和中心回转界面见图2。

2.2 吊盘液压涨力自动平衡装置

本溪思山岭铁矿副井属于超深、井径超大的竖井,其吊盘超大超重,必须使用多台稳车同时同步提升。虽然设计各条钢丝绳均满足受力要求,但由于稳车较多,吊盘超重,各台稳车由于其机械、电气环境的偏差,造成各条钢丝绳受力不均,形成极大安全隐患。在10条稳车悬吊钢丝绳末端于吊盘连接处,安装吊盘液压涨力自动平衡装置使各绳受力均匀,现场实际操作控制见图3。

2.3 稳车正反转检测防溜车系统

稳车集控系统起初运行很好,随着井深增加,钢丝绳本身重量及稳车负载的增加,吊盘质量分布不均的现象被放大,同时因机械等各方面原因使得钢丝绳受力不均,导致10台稳车同时提升时,个别稳车超载报警,无法正常启动以至溜车。其次变频器出现过给定提升运行信号,变频器却先输出下降,而后上提的现象。由于是偶然现象,加之安全因素,难以观察无法断定变频器是否出现故障。

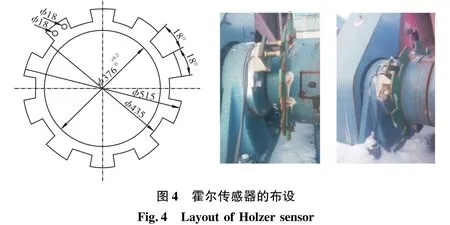

溜车检测系统是通过双霍尔探头检测的,并将信号实时传递给PLC,由PLC将实际运转状态和变频器输出进行比对,以检测稳车是否处于正常的运行状态。每台稳车的检测信号,分别独立传送给其所在的I/O从站,如一台稳车线路受损,或出现故障,不影响其余检测器的使用和运行。只需在变速箱与滚筒的链接轴上加装齿轮盘,用双霍尔传感器检测齿轮盘凸起即可。齿轮盘随轴转动时,根据双霍尔传感器C1、C2的状态,及检测到凸起的间隔时间,就能判断出其转向、转速(图4)。可配合人机界面,可以设置,更改稳车启动时允许的溜车范围。

3 稳车钢丝绳拉力天轮监控系统

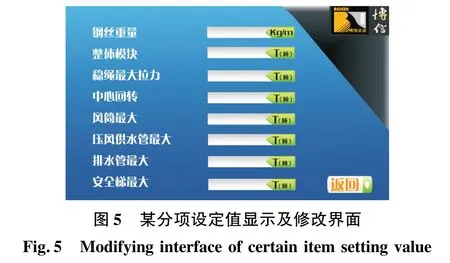

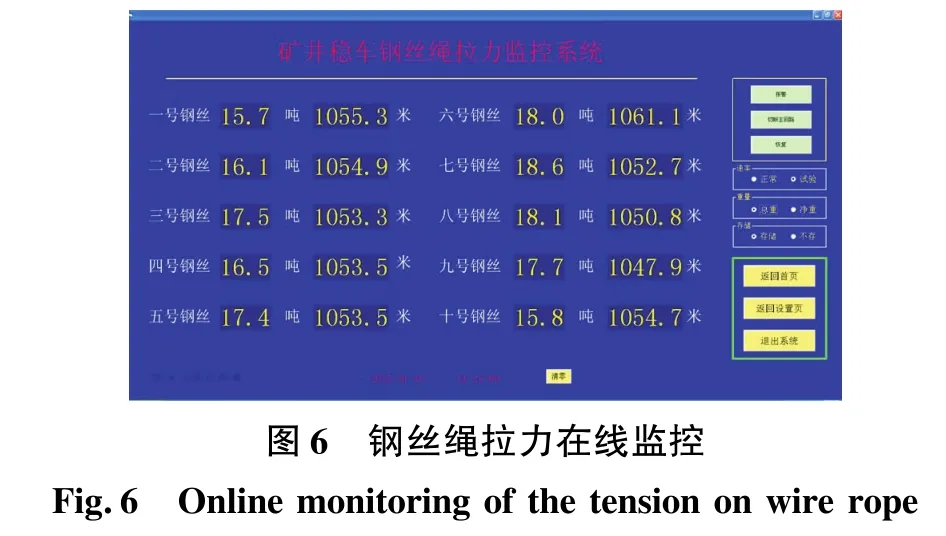

目前,在我国建矿过程中,大量使用吊盘、整体模块、中心回转抓岩机、排水管、压风供水管、风筒、安全梯等设备,这些设备的上下运行都有赖于稳车的运行和钢丝绳的悬吊,但由于井下条件的复杂性,以及个别工作人员的非正常操作,在运行当中经常会出现钢丝拉力超限的情况,致使钢丝绳断裂,造成重大恶性事故。针对这种特殊情况,结合超大吊盘的实际情况,利用国际先进的电子科学技术和成熟的技术手段,设计一套功能完善的监控系统。在稳车运行过程中,时刻监控钢丝绳的拉力,轻微超限,进行声光报警,严重超限,立刻切断主电路,自动停止稳车继续运行,防止钢丝断裂的事故发生。主机采用触摸式彩色液晶屏,在屏幕上能够设定各监控节点的最大拉力值(图5)。在系统运行过程中,能够实时显示各个监控节点的拉力值,出现异常,及时报警,严重超限,会立刻切断主电路,自动停止系统的冒险运行。

由于能够测量每根钢丝绳的深度,所以能够实时显示设备的入井深度,并自动扣除钢丝绳本身的重量,始终监控设备本身的净拉力,提高了检测的精度。同时对钢丝绳的运行故障有监控作用。可实现对天轮静载荷、动载荷、突然停车等数据实时记录,同时监控吊盘载荷(图6)。

每个监控节点被安装在各个钢丝绳下面,它附有一个压力传感器(图7),用于测量钢丝绳的拉力。还具有一个旋转编码器,用于测量钢丝绳的入井深度。

4 吊盘整体升降系统应用效果

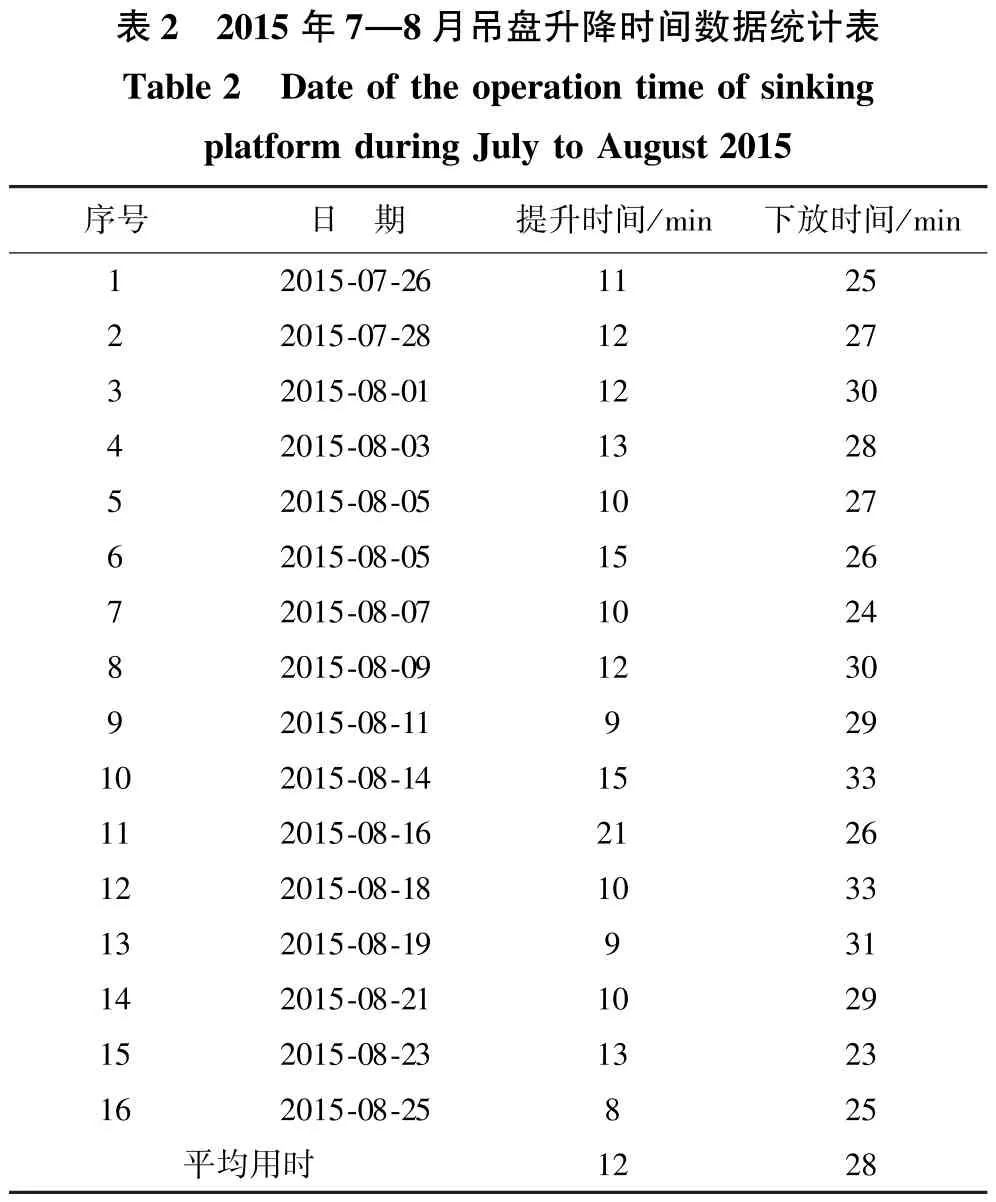

2015年7月26至8月25日,对吊盘每次提升高度30~40 m时,整体吊盘整体升降系统运行情况进行统计(表2),结果表明:通过整个系统应用,达到设备的高效利用,缩短吊盘提升和下放时间,将超大吊盘提升控制在15 min之内,下放控制于35 min之内。

?

其效果还主要表现为:①降低施工成本:吊盘的集中控制,不需要更多人员去操作,其辅助设备设施安装方便,易维修;②吊盘整体升降速度快:通过稳车集散控制使得吊盘起降时间一般不超过20 min,较传统的方式起降吊盘节约时间1 h以上,减少了工作人员,加快了竖井施工进度,体现了良好的经济效益;③施工安全有保障:各个设备实施的安装都有自己的保护程序,如出现个别设备系统故障,自动停止运行,保证了吊盘升降安全。

[1] 文 红,桂焕华,涂经辉.立井施工升降吊盘集中控制的改进创新[J].科技与企业,2013(22):389-390.Wen Hong,Gui Huanhua,Tu Jinghui.Improving and innovation on centralized control of lifting and sinking platforme of shaft construction[J].Science-Technology and Enterprise ,2013(22):389-390.

[2] 纪灵波.超大超深竖井施工提升和悬吊技术[J].现代矿业,2015(6):51-52.Ji Lingbo.Lifting and suspension technology of super-deep and large diameter shaft construction[J].Modern mining,2015(6):51-52.

[3] 李 涛,赖泽金,徐支松.探析超深立井凿井吊盘的结构[J].山西建筑,2012(10):35-36.Li Tao Lai Zejin Xu Zhisong.On analysis of structure of shaft sinking platform of extra deep shaft[J].Shanxi Architecture,2012(10):35-36.

[4] 李吉沧.大直径立井三层凿井吊盘设计[J].建井技术,2014(3):54-57.Li Jicang.Design on three floor sinking stage of large diameter mine shaf[tJ].Mine Construction Technology,2014(3):54-57.