粉煤灰质泡沫陶瓷的研制

陈 芳

(杭州民生陶瓷有限公司,杭州311200)

0 引言

粉煤灰作为电厂烟气中收集的微细烟灰,堆置或填埋的粉煤灰其有害组分容易浸出而污染土壤、地下水,并导致水质硬度增加,不但破坏土壤和水体的生态平衡,威胁人类健康的同时也浪费了大量的水资源。所以,如何开发既环保又能大批量利用粉煤灰的新技术,是摆在人类面前的一大难题。粉煤灰具有很强的火山灰活性,用粉煤灰及工业废弃物生产新型墙体材料既可节约土地、利用工业废渣,又能得到质量优良的墙体材料,因此,粉煤灰在新型墙体材料的应用上具有非常广阔的应用前景。

本文对粉煤灰发泡烧制新型块体墙体材料进行了试验研究,研究了发泡剂的种类及用量、硼酸的用量、烧结制度等因素对泡沫陶瓷气孔率、机械强度、体积密度等的影响。然后选择合适的发泡剂,设计合适的原料配方,优化制备工艺,制得具有一定气孔率,并满足相应力学性能的块体状粉煤灰墙体材料。

1 研究内容

1.1 粉煤灰含量对泡沫陶瓷性能的影响

根据各原料的比例及多孔材料配方的范围的化学组成,设定如下制度及配方。烧成制度:以6℃/min升温到600℃再由4℃/min到最高温度1 025℃,保温40 min。其它因素不改变,改变粉煤灰和玻璃粉的含量,设计实验方案见表1。备注:①百分含量均以主要原料总量为基数。②经球磨机磨细的废玻璃和粉煤灰的细度均为100目。

粉煤灰(%)玻璃粉(%)硼酸(%)发泡剂(%)A1 30 70 3 1.5 A2 40 60 3 1.5 A3 50 50 3 1.5 A4 60 40 3 1.5

1.2 发泡剂种类对泡沫陶瓷性能的影响

其它因素不变,仅改变发泡剂的种类,发泡剂选用了硫酸镁、硫酸钠、碳酸钠,添加量均为1.5%。

1.3 发泡温度对泡沫陶瓷性能的影响

配方不变,添加剂不变,烧成制度:先以6℃/min升温到600℃再由4℃/min到发泡温度,保温30 min,4℃/min到最高温1 025℃,保温40 min,改变发泡温度为800℃、850℃、900℃。

1.4 烧成温度对泡沫陶瓷性能的影响

其它因素不变,仅改变烧成温度,改变了烧成温度为1 000℃、1 025℃、1 050℃、1 075℃。

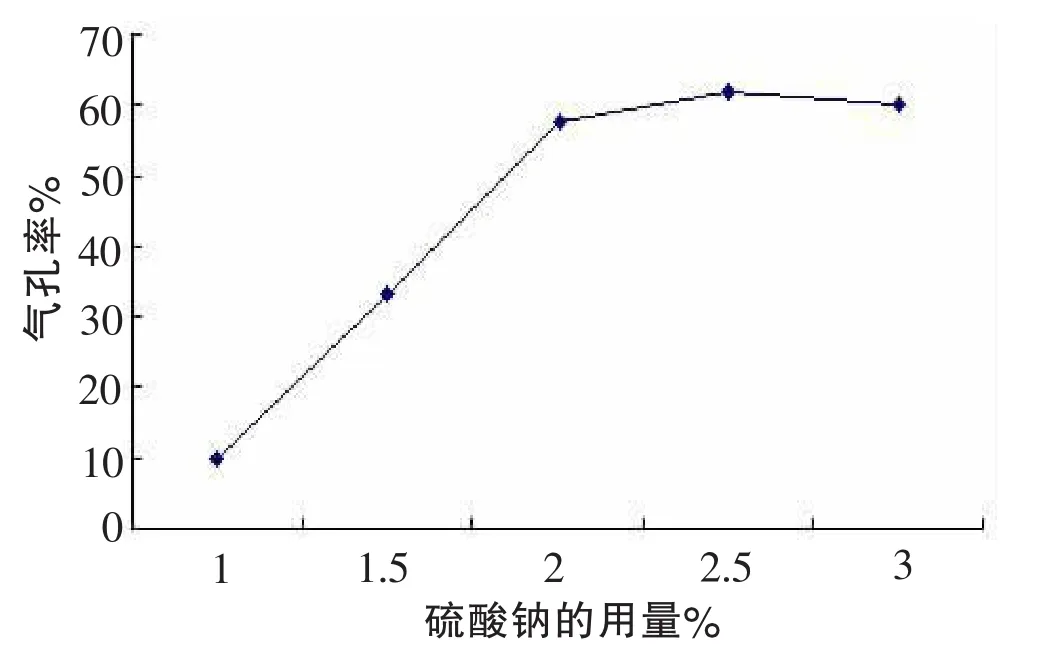

1.5 硫酸钠含量对泡沫陶瓷性能的影响

其它因素不变,仅改变硫酸钠的含量,改变了硫酸钠含量为1.5%、2%、2.5%、3%。

1.6 正交实验

通过探索性实验,可以初步得出这些参数对材料性能的大致影响程度,但各种因素实际上是相互联系的,各种参数之间的关联性和相互影响机制究竟如何,必须通过系统全面的考察,才能获得具有实用价值的工艺方案,基于影响因素多,变化范围宽,仅靠简单的单因素实验不能有效全面地解决问题,因此有必要选择科学实验方法—正交实验,找出主要的影响因素,获得最优方案,正交实验配方见表2。

表2 正交实验配方

2 结果与分析

2.1 粉煤灰含量对泡沫陶瓷性能的影响

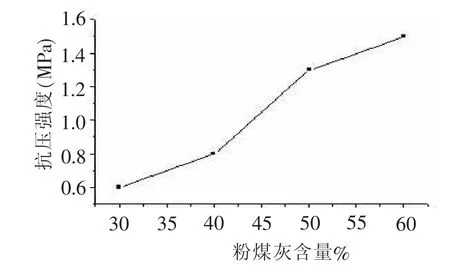

粉煤灰用量对墙体材料试块抗压强度、抗折强度、体积密度及吸水率的影响曲线,见图1、2、3。

图1 粉煤灰含量对抗压强度的影响

图2 粉煤灰含量对体积密度的影响

图3 粉煤灰含量对吸水率的影响

从图1、2、3可以看出,随粉煤灰用量的增大、玻璃粉减少,材料的抗压强度、抗折强度均增大,材料的体积密度增大。原因为玻璃粉的作用是提高材料中的玻璃相、降低材料的烧结温度,玻璃相由于它的粘性流动,使它能在粉煤灰颗粒之间的空隙流动,形成以玻璃粉为气孔壁的许多气孔。所以玻璃粉越多,泡沫材料的发泡效果就越佳,材料的体积密度就会降低,材料的强度也会相应变小;相反,玻璃粉越少,泡沫材料的发泡效果就越差,材料的密度就会增大,材料的强度也会相应增大。

2.2 发泡剂种类对泡沫陶瓷性能的影响

由表3可知,产生闭口、均匀气孔的发泡剂有:碳酸镁、硫酸钠,其中选用硫酸钠的产品气孔更均匀,所以选用硫酸钠作为发泡剂。

表3 发泡剂探索实验结果

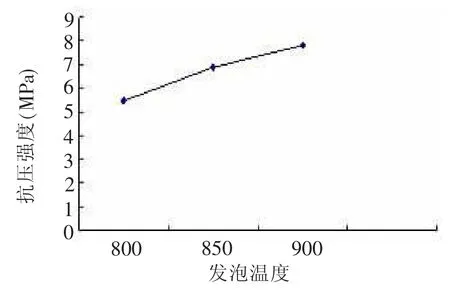

2.3 发泡温度对泡沫陶瓷性能的影响

由图4、5可得,发泡温度越高,则抗折强度越高,气孔率越低。硫酸钠的分解温度为884℃,在884℃前保温一段时间,可以让材料受热均匀,然后再缓慢发泡到反应完全。而在900℃保温时,已经发生了反应,跑掉了部分气泡,故气孔率下降,抗压强度增加。而硼酸的加入降低了硫酸钠的分解温度,使发泡温度降低了50℃左右。

图4 发泡温度对抗压强度的影响

图5 发泡温度对气孔率的影响

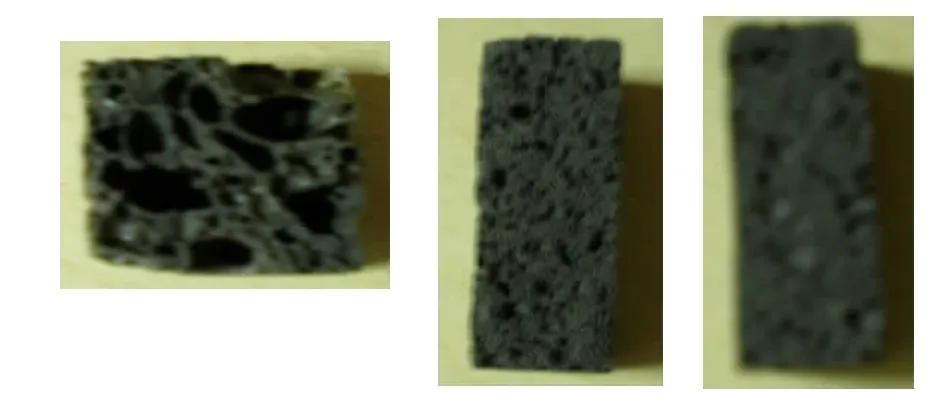

为了更清楚地观察样品的内部组织形式,对实验样品进行剖面,见图6。从图6可以看出,在800℃保温的制品产生了大气孔,发泡不均匀,故出现气孔率较大,抗折强度较小;在900℃保温的制品较致密。故选用发泡保温温度为850℃。

图6 样品形貌图

2.4 烧结温度对泡沫陶瓷性能的影响

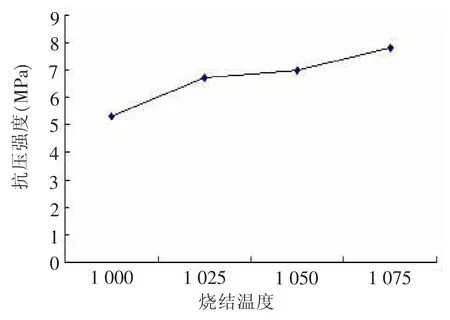

图7 烧结温度对制品抗压强度的影响

从图7可知,随着烧结温度的提高,制品的机械强度有上升的趋势,并在1 050℃开始达到饱和。在保证制品具有一定机械强度的情况下,减少能量消耗,而又对制品机械强度影响不大时,选用烧结温度为1 050℃是合理的。

2.5 发泡剂含量对泡沫陶瓷性能的影响

由图8可知,当硫酸钠的用量为2.5%时,气孔率最好。

图8 硫酸钠用量对气孔率的影响

3 结论

(1)以粉煤灰、玻璃粉和瓷粉为主要原料,添加一定量的发泡剂,试制烧结轻质的泡沫陶瓷砖是可行的。

(2)粉煤灰的最大掺加量是47.5%,玻璃粉的最大掺加量是42.5%,瓷粉的最大掺加量是10%,达到了本实验的目的。

(3)用硼酸和硫酸钠作为泡沫陶瓷的发泡剂性能最好。硼酸的掺量是5%,硫酸钠的掺量是2.5%,1 050℃温度下保温40 min,可得到吸水率是0.2%,体积密度是0.645 g/cm3,气孔率71.5%,抗压强度是8.01 Mpa的性能优良的粉煤灰质泡沫陶瓷。

[1]李刚,刘开平,姜曙光,等.利用粉煤灰和废玻璃粉制备新型墙体材料的研究[J].新型建筑材料,2006(12):68-71.

[2]李庆繁,李光复.高掺量粉煤灰烧结砖有关技术的商榷[J].新型建筑材料,2002(10):57-60.

[3]韩怀强,蒋挺大.粉煤灰利用技术[M].北京:化学工业出版社.2001.

[4]钱觉时.粉煤灰特性与粉煤灰混凝土[M].北京:科学出版社.2002.

[5]程光甫,宋存义.粉煤灰性能的基本分析[J].粉煤灰综合利用,1992(01):27-30.

[6]伊武军.资源、环境与可持续发展[M].北京:环境出版社.2001(9):16-18.

[7]严平,郭志中.永昌电厂粉煤灰危害及其综合治理[J].中国沙漠,1995(l):32-35.

[8]黎飞虎,翟建平.长兴电厂粉煤灰的微量元素含量及其安全性评价[J].粉煤灰综合利用,2005(4):6-8.

[9]吴任宇.粉煤灰的危害及综合利用[J].江西石油化工,1996(01):54-56.

[10]周新涛.粉煤灰质磷酸盐泡沫陶瓷制备工艺研究[M].化学工业出版社.2004.

[11]J.C.Qian,F.E.Lachowski and F.P.Glassser.Microstructure and chemicalvariation in classF fly ash glass[J].In:Materials Research Society Symposia Proceedings,1988,113(10):45-54.

[12]Proeeedings,seeond International conference on the use of Fly ash,sitiea,Fume Slay,and nature Pozzolans,Medrid,April1986,ACI SpetPudSP-97,edV.M.Malhotra,1986.