云谷川倒虹吸压力钢管焊接工艺与残余应力研究

俞 瑾,曾 鹏,李 德,曹平周

(1.河海大学土木与交通学院,南京 210098;2. 深圳市建筑设计研究总院有限公司,广东 深圳 518031)

水利水电工程中的大型输水压力管道多采用焊接钢管,焊接过程中产生的不均匀温度场,使钢管内部产生残余应力,并使钢材的金相组织产生变化,引起部分材质变脆[1]。焊接产生的残余应力和变形会使构件在受力过程中变形增加,降低构件的刚度、稳定性和结构的疲劳强度[2]。《钢结构焊接规范》(GB50661-2011)要求钢结构焊接时,采用合理的焊接工艺和焊接顺序,使构件最终的变形和收缩最小[3]。

云谷川倒虹吸的水头达约300 m,钢管压力大。管径大,达800 mm。青海冬季低温,钢管易发生冷脆开裂,本文针对云谷川倒虹吸压力钢管制作,提出多种压力钢管焊接工艺,采用ANSYS软件,对压力钢管的焊接残余应力和残余变形进行计算。经过比照剖析,提出压力钢管制作的焊接工艺建议,为实际工程压力钢管制造提供技术依据,为类似工程提供技术参考。

1 有限元分析模型

1.1 材料特性与焊接方法及参数

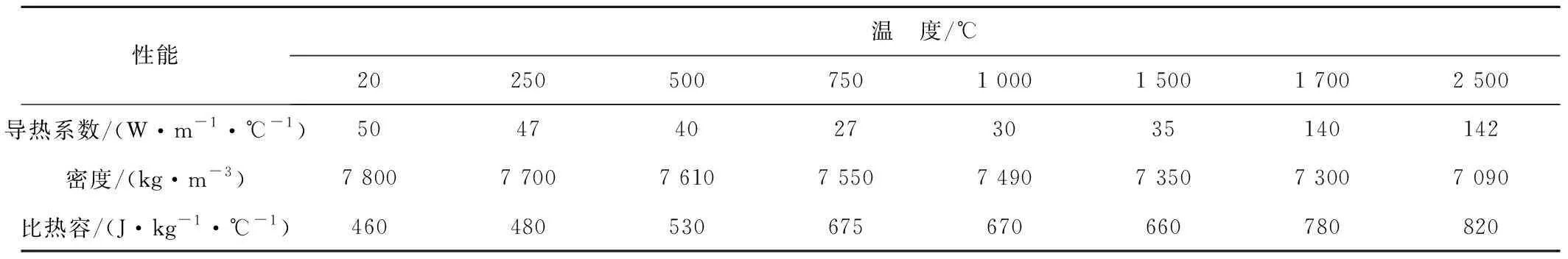

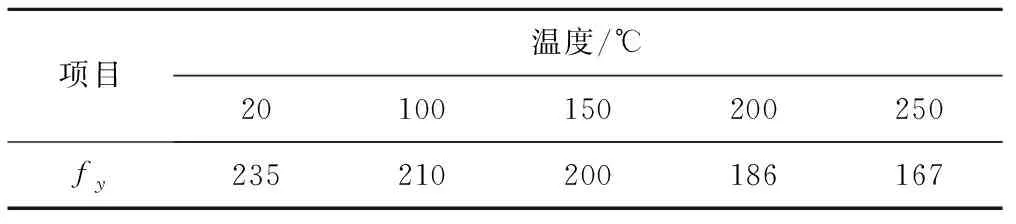

云谷川倒虹吸压力钢管选用钢材牌号为Q235,钢材的热物理性能如表1所示[4]。钢材弹性模量206 GPa,泊松比0.28,线膨胀系数14.8×10-6m/℃,切变模量79.38 GPa,常温状态时钢材的屈服强度fy为235 MPa,不同温度时的fy如表2所示[5]。

表1 Q235在各温度段的热物理性能Tab.1 The thermal physical properties of Q235 at each temperature section

表2 屈服强度 MPa

云谷川倒虹吸压力钢管总长约为2 494 m,全长管径均为800 mm,分段制作。钢管最大壁厚为16 mm,采用钢板滚圆直缝焊接管。各段钢管制作时焊接采用电弧自动焊,工艺参数[6]见表3。

表3 焊接工艺参数Tab.3 The welding parameters

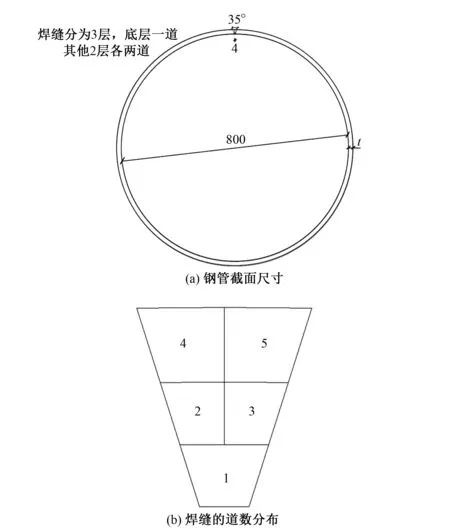

对于云谷川倒虹吸最大板厚16 mm的焊接管,钢管焊缝采用V型对接焊缝,底部间隙宽度4 mm,坡口角为35°,焊缝采用多道施焊技术进行焊接。焊缝厚度方向分为3层施焊,底层为一道焊,其他两层为两道焊,共五道,尺寸如图1所示。

图1 钢管截面尺寸Fig.1 The section size of steel pipe

1.2 热—结构耦合单元的选取

在有限元软件ANSYS中,有两种考虑热—结构耦合场的单元形式,分别为直接耦合单元和顺序耦合单元。直接耦合单元具有位移自由度和温度自由度,在受到局部温度作用后,按照热传导理论计算单元中的温度场,然后将温度作为外荷载施加到单元上,再结合单元受力和位移约束得到单元内力分布,计算可同时得到结构的内力、位移以及温度分布。顺序耦合单元采用计算温度场的单元计算结构在局部温度作用下的温度分布,然后将温度场单元转化为相应的结构场单元,再进行内力计算。顺序耦合单元只进行温度场与应力、应变场的单向耦合,考虑温度对应力-应变关系的影响,忽略应力、应变场对温度场的影响。青海省云谷川倒虹吸工程钢管按在当地钢结构企业制作考虑,焊接过程中温差变化大,温度场相对于其他因素而言,对应力、应变场的影响大,分析时选用单向顺序耦合的方法。模拟分析时单元采用单元Solid90,该单元在由温度场转结构场时会自动转换。

1.3 焊接热源模拟

数值计算时,热源模型选取是否适当,对模拟焊接温度场的计算精度,特别是靠近热源的地方影响很大。ANSYS软件中模拟热输入的模型主要有高斯热源模型、椭球体热源模型和内生热率热源模型。高斯热源模型将焊接加热点上热流密度的分布近似地用高斯数学模型来描述,即焊接热源的热流密度表示为高斯分布函数;椭球体热源模型将焊接熔池的前半部分作为一个1/4椭球,后半部分作为另一个1/4椭球,设前后半部分椭球能量分数分别为f1和f2,存在关系为[7]:

f1+f2=2

(1)

高斯、椭球体热源模型将焊接热流直接施加在整个焊件上,但不能模拟焊缝金属熔化和填充。云谷川压力钢管壁厚达16 mm,采取高斯热源、椭球体热源会出现热供应量不足而导致与实际焊接不一致的情况。内生热率热源模型能够克服这些缺点。因此本文采取内生热率热源模型进行计算分析。

多道焊接是一反复加热冷却过程,模拟这一过程选用热源生死单元法。在计算前先将所有焊缝单元“杀死”,随着热源的移动再依次将死单元“激活”,同时给激活的单元施加生热率;下一步加载时,删除上一步所施加的生热率,上一步的温度场计算结果作为下一步荷载计算的初始条件,依次循环直至焊接结束。

生热率等于电弧有效功率除以所作用单元的体积,其表达式为[8,9]:

(2)

式中:η为电弧热效率,取0.7;U为电压;I为电流;Aw为焊缝的横截面积 为焊接速度;u为每个荷载步的时间步长。

1.4 边界条件

云谷川倒虹吸工程最大水头约为300 m,在工厂分成段制作直缝焊接管,在现场把各管段采用环形焊接以连成整体。在进行温度场计算时,需要施加热力学边界条件,包括恒温边界条件与对流边界条件。恒温边界条件模拟外环境温度(室温25 ℃),热对流边界条件模拟结构与空气的接触面上的热交换,对流换热系数为13.9 W/(m2·K)。在进行结构场计算时需要施加力学边界条件,力学边界条件主要限制模型的刚体位移[8]。本文在焊缝相对位置采用刚性约束,即假定该位置不能移动和转动。

1.5 网格的划分

对于大型钢结构,如果焊接层数与道数过多,网格划分不当会使计算量非常大,耗费时间非常多,有时甚至会导致结果不收敛的情况,分析时合理选择焊接层数与道数尤为重要。郭彦林[7,10]等人研究指出,对于厚板V形焊缝在焊接模拟过程中,其有限元模型中焊接分层数不能取得太少,否则会导致错误的计算结果,而当焊缝分层数大于五层时,选取层数对计算结果影响不是很大。分道使得焊接热量输入得到分散,同一层的累计收缩量相比于不分道时减小,分道数较少的模型其计算结果与分道数较多的模型计算结果相比偏于保守[11]。在焊接模拟中,焊接层数与道数的划分应与实际焊接施工工艺相同。

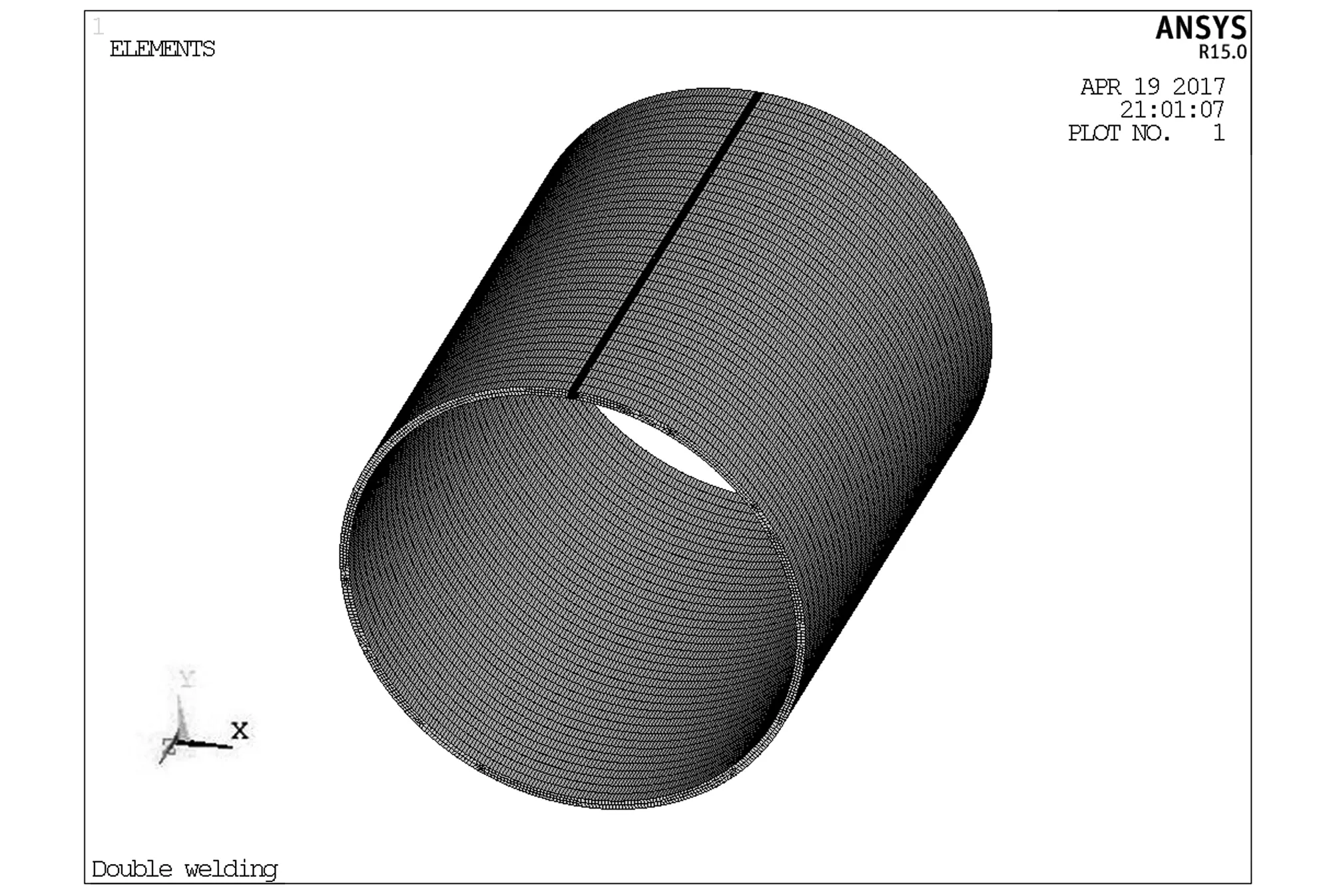

云谷川倒虹吸工程的压力钢管的最大壁厚为16 mm,结合焊缝工艺设计,有限元模型对于焊缝的层数和道数分别取为三层和一道与两道。网格划分考虑到计算效率和求解的精确度,建立圆柱坐标系,以圆柱坐标系的角度划分,约10°一个网格,竖直方向随机分布。在焊缝附近选取网格比较细密,尺寸约为2 mm,其他位置的网格尺寸最大约为20 mm,见图2,圈出部分为焊缝处的网格划分。水工压力钢管的有限元模型见图3。

图2 网格划分图Fig.2 Mesh generation

图3 压力钢管的有限元模型Fig.3 Finite element model of steel pipe

1.6 材料本构关系

钢管采用碳素结构钢Q235制作,采用理想弹塑性模型如图4所示。

2 焊接工艺设计与焊接残余应力

2.1 直缝管段的焊接工艺与残余应力计算分析

云谷川倒虹吸压力钢管安装位置在山区,线路长,有陡坡段,为便于运输和安装就位,管段取长度1 m。设计了3种焊接工艺分别为:工艺一:每道焊缝均从管段的一端焊接到另外一端;工艺二:每道焊缝分别从管段中间焊接到两端;工艺三:每道焊缝从管段两端焊到中间。

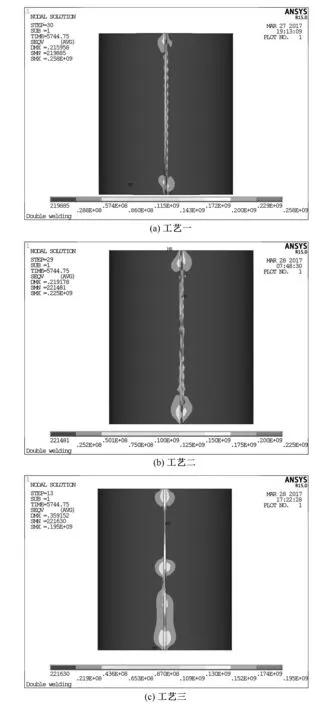

有限元计算得出的残余等效应力(von mises stresses)如图5所示。

由图5可见,工艺一的最大焊接残余应力为258 MPa,工艺二和工艺三分别为225和195 MPa。工艺一与工艺三最大焊接残余应力相差32.31%,工艺二与工艺三相差15.38%。建议采用工艺三进行直缝管段焊接。

2.2 现场组装环形焊缝的焊接工艺与残余应力计算分析

钢管段运输到工地后,采用环焊缝连接成整个管线,组装环形焊缝设计了两种工艺:工艺一为两个工人对称施焊;工艺二为一个工人焊一圈。计算得出焊接残余应力如图6所示。

环形焊缝工艺一和二的最大焊接残余应力分别为165和102 MPa。工艺一与工艺二最大焊接残余应力相差61.76%。

由以上计算结果可知,采用合适的焊接工艺和方法可以大幅度减小焊接产生的残余应力值。通过最大焊接残余应力、应力分布等方面的比较,直缝建议采用工艺三进行焊接,环缝建议采用工艺二进行焊接。

图4 理想弹塑性的应力应变曲线Fig.4 The stress-strain curve of ideal elastic-plasticity

图5 3种直缝工艺焊接残余应力Fig.5 The welding residual stress of straight seam welding by three kinds of technology

图6 两种环缝工艺焊缝残余应力Fig.6 The welding residual stress of girth welding by two kinds of technology

3 焊接残余变形分析

焊接残余应力会产生焊接变形,分为“收缩”、“变形”或“翘曲”[12]。焊接产生的残余应力与残余变形会相互协调,残余变形若得到了释放,残余应力变小;残余变形若被约束,残余应力就变大。

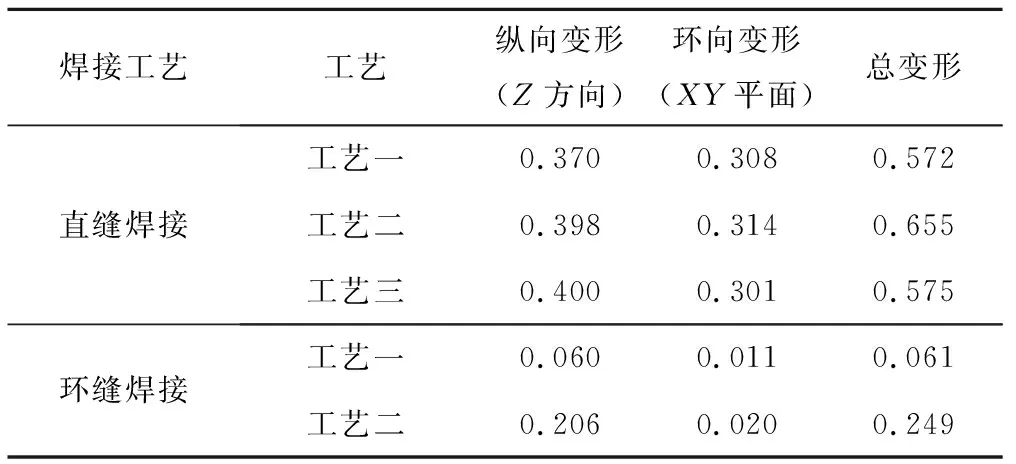

由于青海省云谷川压力钢管采取的是单面V形坡口全熔透焊缝,压力钢管的主要变形为焊接产生的纵向即Z方向的残余变形,及环向即XY平面的残余变形,各方案构件纵向及环向的残余变形数据如表4所示。

钢管圆度误差的评定方法:在满足某种条件下,确定一中心点,以该中心点为圆心作最大内接圆和最小外接圆,两同心圆的半径之差即为圆度误差值。常用的钢管圆度 的计算公式[13]为:

(3)

标准压力钢管的圆度按以上计算公式计算为3.92%,各工艺圆度分别为3.96%、3.96%、3.96%、3.92%、3.92%,圆度误差分别0.308、0.314、0.301、0.011、0.020 mm。由于圆度误差较小,满足《流体输送用不锈钢无缝钢管》(GB/T14976-2012)有关钢管圆度的相关规定[14],可不进行校正。

表4 焊缝的残余变形数值 mm

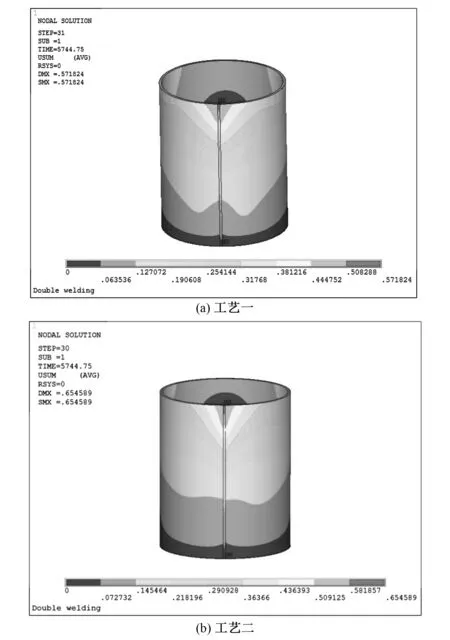

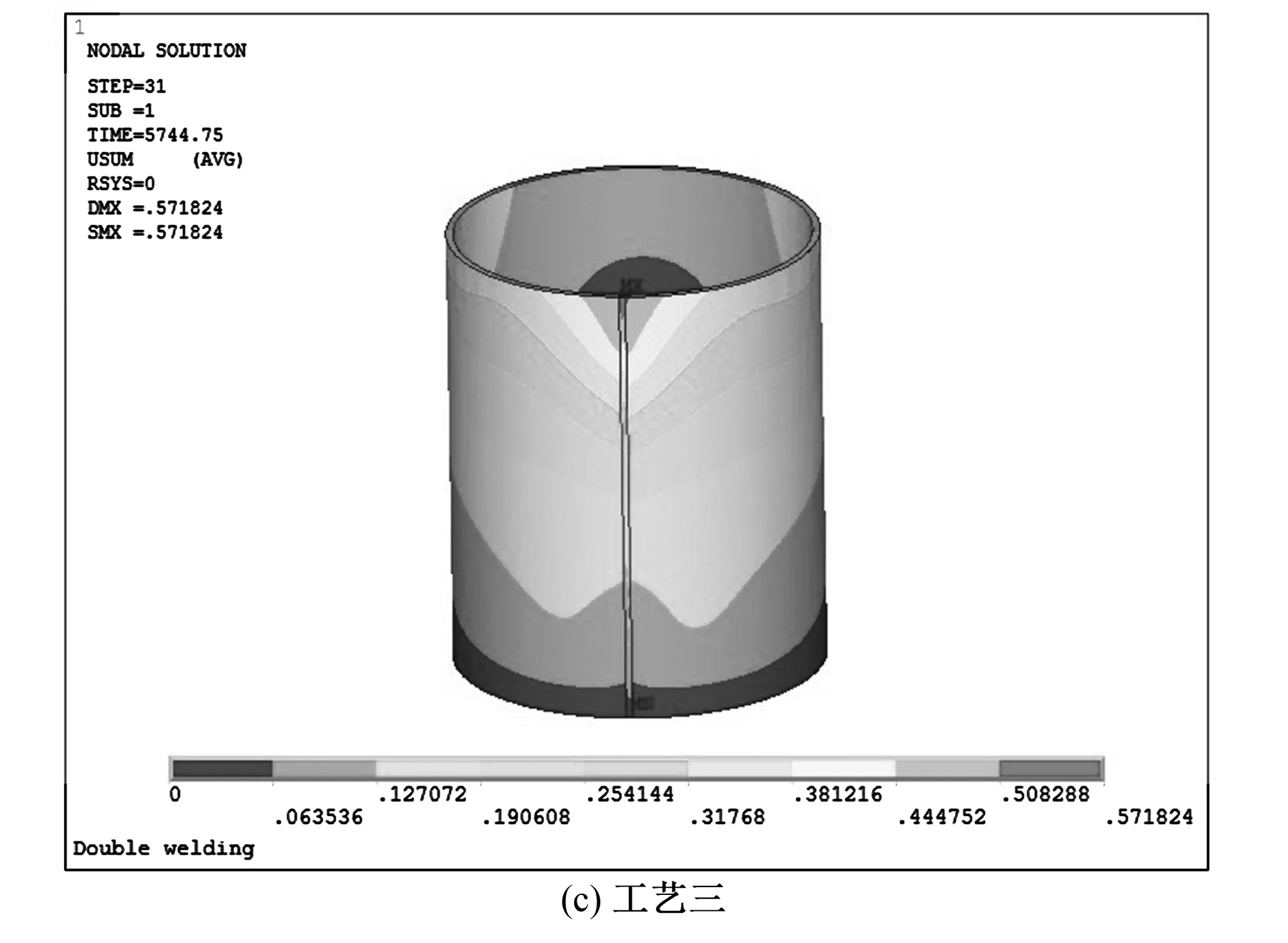

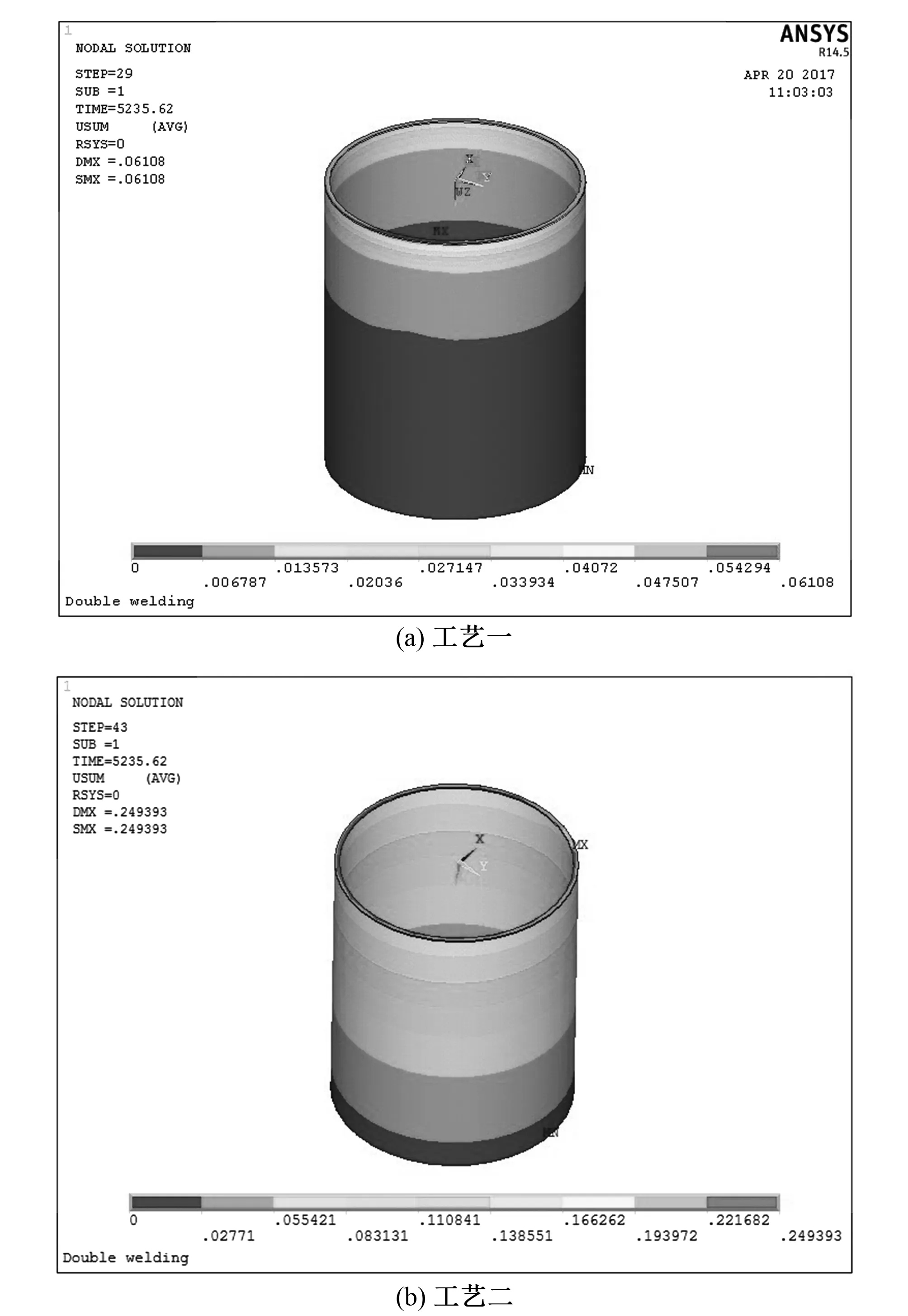

各焊接工艺直缝焊接残余总变形如图7所示,环缝焊接残余变形如图8所示。

由图7可以看出,工艺一焊接产生的残余变形最大值为0.572 mm,工艺二和工艺三分别为0.655和0.575 mm。工艺二与工艺一相差14.51%,工艺三与工艺一相差0.52%。总体焊接变形不大,制作下料时可不留焊接余量。

由两个环形焊缝有限元分析变形图图8可以看出,工艺一和工艺二的最大变形分别为0.061和0.249 mm,焊接残余变形均较小。

由于结构的脆性破坏经常在低温环境下发生,在低温下工作或制作安装的钢结构构件,应进行防脆断设计。钢结构连接构造和加工工艺的选择应减少结构的应力集中和焊接约束应力,避免焊缝过分集中或多条焊缝交汇[1]。钢管段用环形焊缝焊接成整体时,保证相邻的两个管段的直焊缝错开,焊缝间有一定的距离。综合以上分析,建议直缝采用工艺三、环缝采用工艺二进行焊接。

图7 3种直缝工艺焊接变形Fig.7 The welding deformation of straight seam welding by three kinds of technology

图8 两种环缝工艺焊缝变形Fig.8 The welding deformation of girth welding by two kinds of technology

4 结 语

焊接残余应力是压力钢管在生产或施

工过程中不可避免的缺陷,其对结构构件的强度和刚度等有较大影响。通过对云谷川压力钢管的焊接残余应力和焊接变形有限元模拟计算和对比分析可见:对大型焊接钢管不同的焊接工艺产生的焊接残余应力和焊接残余变形差别较大,应通过对比分析选用合理的焊接工艺。

对于云谷川压力钢管直缝焊接建议采取本文拟定的第三种工艺,采用35°全熔透坡口焊,通过从中间到两端循环对称焊。对于拼装环形焊缝焊接顺序建议采取拟定的第二种工艺,直接焊一圈。

□

参考文献:

[1] 曹平周, 朱召泉. 钢结构[M]. 4版. 北京:中国电力出版社, 2015.

[2] 葛明兰, 鲁家晟. 焊接残余应力对焊接结构的影响[J]. 福建建筑, 2010,(7):50-52.

[3] GB50661-2011,钢结构焊接规范[S].

[4] 孙 盼, 李 文, 姬庆玲. Q235钢焊接温度场的数值模拟[J]. 中国水运, 2010,10(7):235-236.

[5] GB150-2011, 压力容器[S].

[6] GB/T 19867.1-2005, 电弧焊焊接工艺规程[S].

[7] 郭彦林, 陈 航, 袁 星. 厚钢板对接焊接三维有限元数值模拟与分析[J]. 建筑科学与工程学报, 2014,31(1):90-97.

[8] 张国智. ANSYS 10.0热力学有限元分析实例指导教程[M]. 北京:机械工业出版社, 2007.

[9] 程久欢, 陈 俐, 于有生. 焊接热源模型的研究进展[J]. 焊接技术, 2004,33(1):13-15.

[10] 郭彦林, 姜子钦. 纯弯等截面焊接工字形梁整体稳定系数研究[J]. 建筑科学与工程学报, 2012,29(2):89-95.

[11] 李 德, 陈忠荣, 伍 凯,等. 厚板Γ形连接全熔透坡口单边焊余应力与预变形研究[C]∥ 江苏省钢结构行业年会暨江苏省钢结构新技术研讨会,2014.

[12] 拉达伊·D.焊接热效应-温度场、残余应力、变形[M]. 熊第京 译.北京:机械工业出版社,1997.

[13] 张复兴. 关于钢管的圆度[J]. 上海计量测试, 2004,31(1):21-22.

[14] GB/T 14976-2012, 流体输送用不锈钢无缝钢管[S].