双锥结合罩射流特性影响因素的模拟研究

赵海平,刘天生,石军磊,阮光光,李雅瑟

双锥结合罩射流特性影响因素的模拟研究

赵海平1,刘天生1,石军磊1,阮光光1,李雅瑟2

(1.中北大学,山西 太原,030051;2.北京理工大学,北京,100081)

为了消除杵堵,通过对聚能装药进行结构改变,设计出一种锥-锥结合药型罩,上锥罩为铜下锥罩为铝。改变上、下锥罩的长度比例和下锥罩锥角,分析组合药型罩形成射流的规律。研究表明:下锥罩锥角为100°时,随着双锥罩上、下罩长度比增大,射流的连续性好,头部射流速度减小,形成的射流愈稳定;上、下锥罩长度比为2∶1时,随着下锥角角度增大,射流的速度梯度变小,总体能量减小。

组合药型罩;射孔弹;射流;数值模拟

现代油气井石油射孔技术采用的是电缆或油管,射孔弹安装在套管中,将其下放到油井产层进行射孔,聚能装药爆炸产生的射流穿透套管和管外的水泥环,在产油岩石中形成通道[1]。石油射孔技术直接影响油气井的产能,因此对深穿孔、大孔径石油射孔弹的研究具有十分重要的意义[2]。

陈兴等[3]设计了一种球锥结合药型罩石油射孔弹,运用模拟和实验的方法与半球形药型罩进行对比,分析了前驱罩对形成射流的速度和直径的影响。常一超、刘恩良[4]选取在射孔弹内使用前驱药型罩和主药型罩相结合的结构,研究出能够达到大孔径、深穿孔目的的药型罩设计方案。李换芝等人[5]利用有限元分析软件,对变壁厚石油射孔弹聚能射流的形成过程进行了模拟分析,结果表明同锥角药型罩壁厚越小,聚能射流的形态发育得越好,药型罩壁厚越大,射流速度越低。吕愿宏[6]对密实药型罩和粉末药型罩进行了对比研究,结果表明一定孔隙率的粉末药型罩在打靶时表现出更好的侵彻特性。

本文通过对经典聚能装药进行结构改变,设计出一种锥-锥组合药型罩[7]。两种不同锥角的药型罩采用不同的材料,通过数值模拟分别研究每种结构下形成的聚能射流的形态、速度和能量,分析组合药型罩形成射流的规律。

1 药型罩结构设计与材料选取

1.1 药型罩结构设计

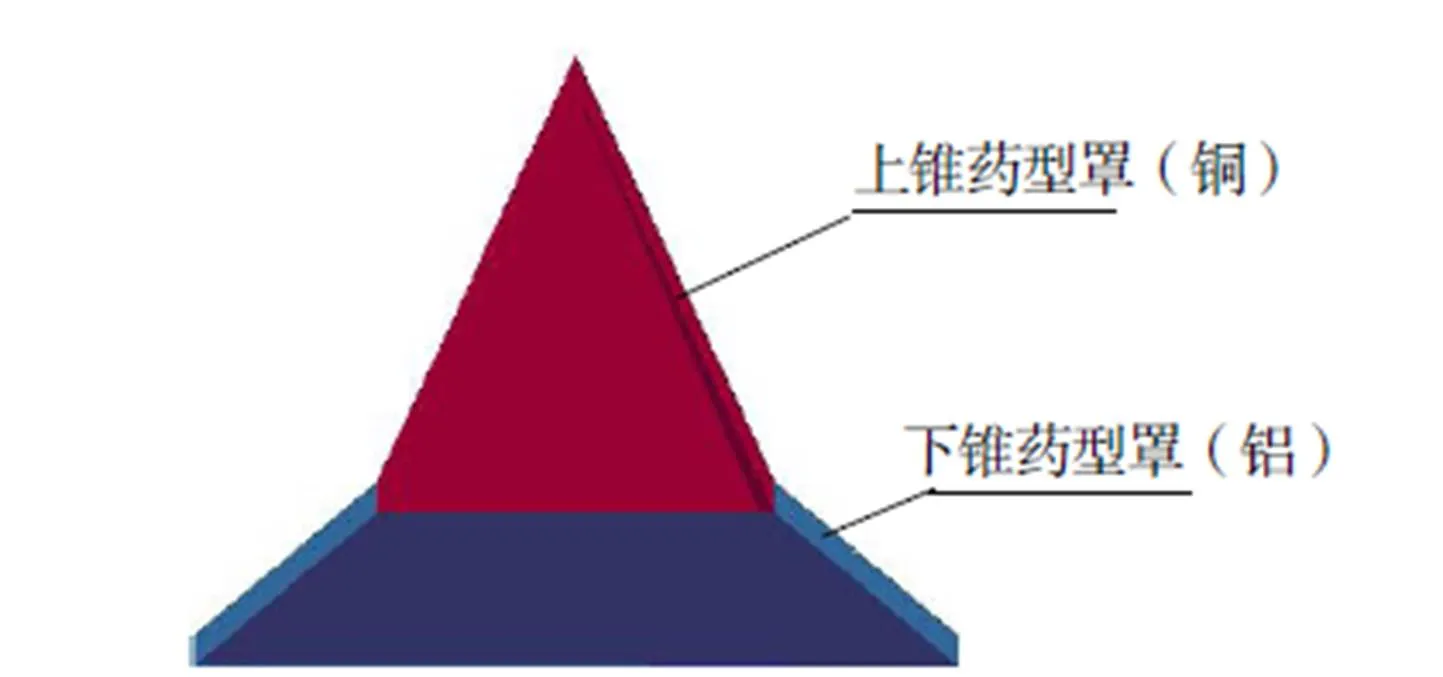

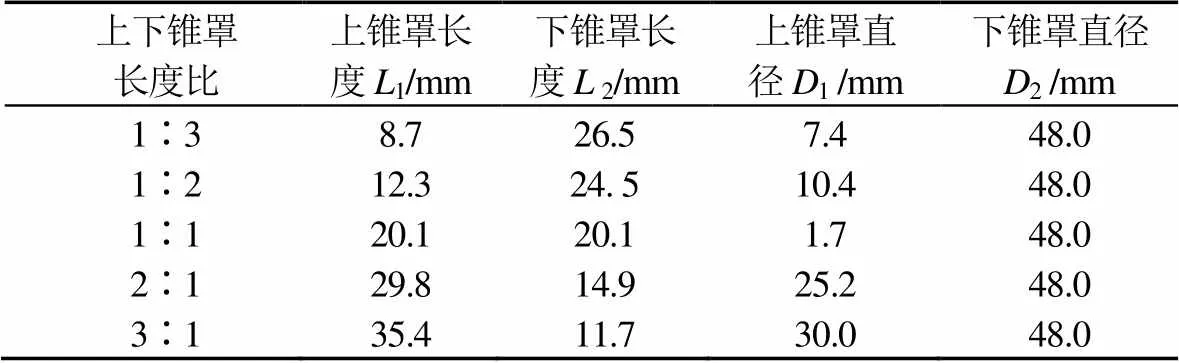

复合双锥药型罩结构如图1所示,罩顶采用锥角为50°的小锥角药型罩,罩壁厚为1mm,材料选用铜;底端采用锥角为100°的大锥角药型罩,罩壁厚为1.5mm,选用材料为铝。改变小锥角药型罩与大锥角药型罩的长度比,上、下锥罩长度比为2∶1时大锥角角度分别为90°、100°、110°、120°,用LS/DYNA软件进行模拟分析。双锥药型罩长径数据见表1。

图1 药型罩结构

表1 双锥药型罩长径数据

Tab.1 Length diameter data of dual-cone shaped charge

1.2 材料选取[8]

1.2.1 炸药

本文设计的聚能装药结构选取高能B炸药,爆炸控制方程为JWL方程,即:

过C-J点的等熵方程有:

式(1)~(2)中:为炸药爆轰产生物质的相对体积;为初始比内能;、、、1、2、为与炸药材料特性有关的待定系数。此外,B炸药主要材料参数如表2所示。

表2 B炸药材料主要参数

Tab.2 Main parameter of B explosives

1.2.2 药型罩材料

药型罩是形成聚能侵彻体的主要部分,侵彻体质量越好,对目标侵彻的威力越大。选取铜、铝材料为药型罩材料,材料模型选用Johnson-Cook 模型进行描述。

在Johnson-Cook中描述的本构模型具体表达式为:

表3 材料的本构模型参数

Tab.3 Constitutive model parameters of material

1.2.3 空气

空气的主要参数见表4。

表4 空气材料的主要参数

Tab.4 Main parameter of atmosphere

2 数值模拟研究

2.1 建模分析

数值模型由炸药(B炸药)、药型罩(上锥罩为铜,下锥罩为铝)、空气和靶板(45#钢)4部分组成,其中炸药、药型罩和空气3种材料采用欧拉网格建模,单元使用多物质ALE算法,靶板采用拉格朗日网格建模,并且靶板与空气和药型罩材料间采用耦合算法。本文使用LS/DYNA软件建立三维几何模型,同时完成有限元网格的划分,因为数值仿真结构具有轴对称性,为减少模型单元数目、节约计算时间,所以建立1/4三维结构有限元仿真模型[9]。数值模型采用cm-g-μs,具体模型如图2所示。

图2 有限元模型

采用LS/DYNA模拟下锥角100°、上、下锥罩长度比为3∶1、2∶1、1∶1、1∶2、1∶3,和上、下锥罩长度比为2∶1时下锥罩锥角分别为90°、100°、110°、120°射孔弹射流形成的过程。起爆后,爆轰波首先到达上部锥型铜药型罩,在强爆轰压力的作用下,锥型铜罩的锥顶开始逐渐闭合,而中间部分向轴线运动,随着爆轰波继续传播,锥型铜罩的更多部分完成闭合过程,形成速度较高的主射流。当爆轰波到达铝药型罩部分时,这部分药型罩开始逐渐闭合,且不断地向轴线处挤压,形成速度适中的中部射流。聚能射流在到达装药的焦点处时,具有最大的密度和速度及最小的剖面,而后射流膨胀,速度和密度也会相对减小,直到形成高速聚能射流[9]。

2.2 射流的形态

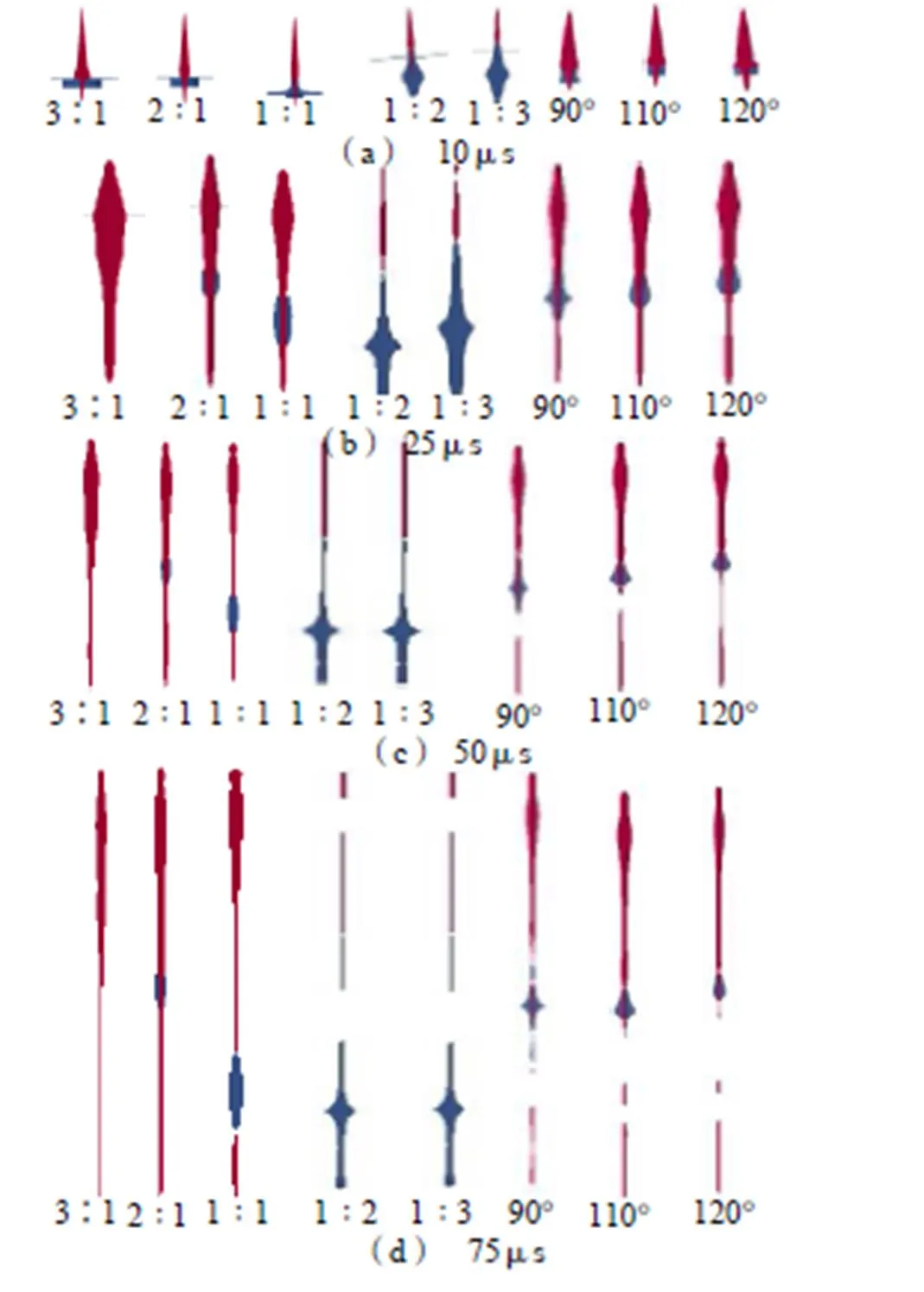

射流在不同时间点的形态如图3所示。

图3 射流在不同时间点的形态

由图3可以看出,下锥罩锥角为100°、不同比例的双锥罩在射流形成的初期阶段(=10μs),1∶2和1∶3的药型罩下锥罩铝材料形成头部射流,因为铝的声速比铜大,在双锥结合药型罩中占的比例较大,在强爆轰压力的作用下,下锥罩铝材料形成速度较高的主射流,在整体射流的头部;3∶1、2∶1和1∶1比例的药型罩,上锥罩铜形成主射流,下锥罩铝形成的射流在整体射流的中部。=25μs时,1∶2和1∶3比例的药型罩形成的射流开始出现断裂。=50μs时,3∶1、2∶1和1∶1比例的双锥罩形成的射流未断裂,1∶2和1∶3比例的双锥罩形成的射流断裂间隙增大。=75μs时,1∶1比例的双锥罩铜铝材料形成的射流连接处开始出现断裂,有2处断裂间隙;1∶2和1∶3比例的双锥罩有5处断裂间隙,断裂间隙较大,射流连续性较差。

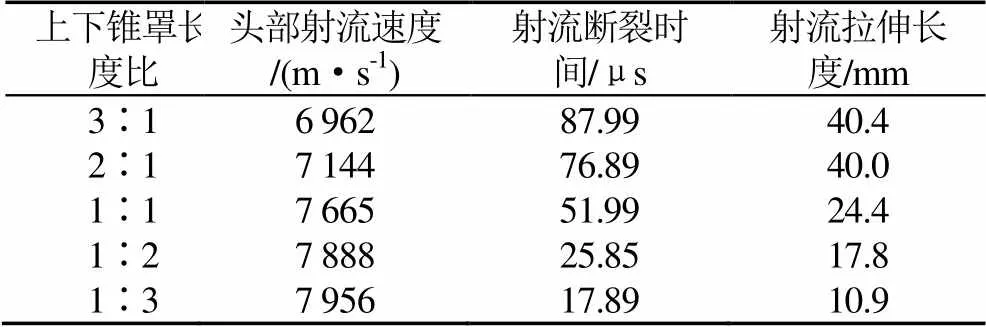

不同比例双锥罩形成的射流参数见表5。由表5中可见随着双锥罩上、下罩长度比增大,射流的连续性好,头部射流速度减小,其形成的射流愈稳定。

表5 不同比例双锥罩形成的射流参数

Tab.5 The formation parameters of jet with different ratios of double cone

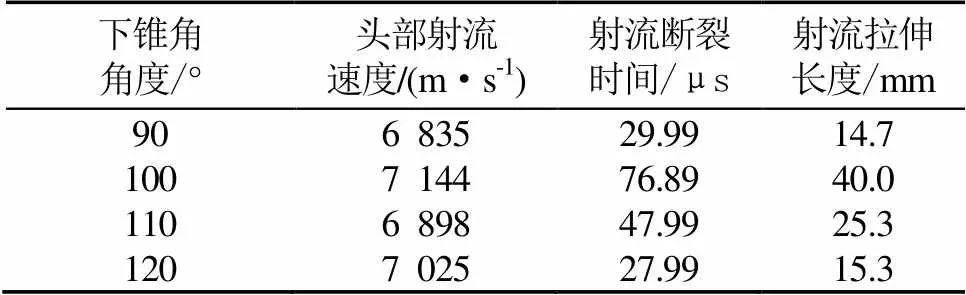

表6 2∶1比例双锥罩不同下锥角形成射流的状态

Tab.6 The formation of jet with different angles of bottom cone

由图3可以看出,上下锥罩比例为2∶1、下锥罩锥角分别为90°、110°、120°形成的射流,在25μs前射流未出现断裂,铜材料形成主射流,铝材料形成的射流在整体射流的中部。25μs后开始出现断裂间隙,随着时间的增加,断裂间隙逐渐增大。表6为2∶1双锥罩不同下锥角形成射流的状态参数。由表6可以看出,下锥罩锥角为100°时形成的射流头部射流速度最大,拉伸长度最长。

2.3 射流速度

图4为不同时间点不同比例的药型罩形成的射流速度。由图4可以看出2∶1和3∶1比例的药型罩形成射流的速度梯度较小,因铝材料形成的射流在整体射流中只占较小的比例并且集中在射流的中段,在射流形成过程中对射流的速度影响不大。

图4 不同时间点不同比例的药型罩形成的射流速度

图5 2∶1比例双锥罩不同下锥角形成射流的速度

图4中1∶3和1∶2比例的药型罩形成射流的速度梯度较大,铝材料形成的射流在整体射流占较大比例并且集中在射流头部,射流形成过程中随着铝的少量气化射流速度降低地快。1∶1比例的药型罩形成的射流在前25μs速度梯度很大,因为在开始形成射流时铝的声速大,形成的射流速度大,在25μs时铝形成射流少量气化,速度降低。图5为2∶1双锥罩不同下锥角形成射流的速度。从图5可看出上、下锥罩比例为2∶1时,随下锥角增大射流的速度梯度变小。

2.4 射流的能量

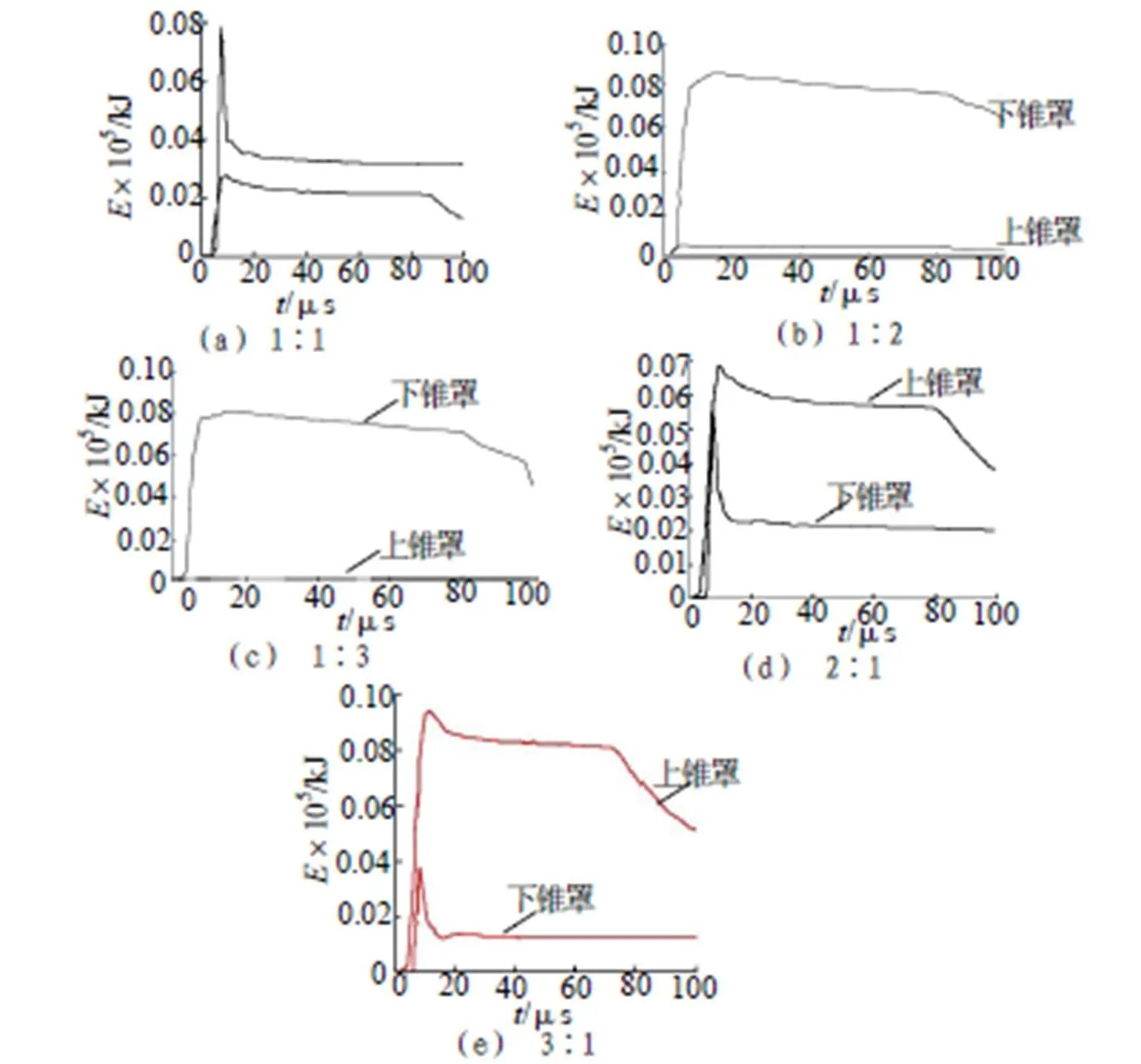

图6为不同比例药型罩形成射流的能量。

图6 不同比例药型罩形成射流的能量

由图6可见,1∶1中上锥罩能量相对较低,因其铜材料在组合药型罩中占的比例小,下锥罩铝材料形成的射流在开始阶段能量最高,但在射流形成过程中能量降低较快。图6(b)~图6(c)1∶2和1∶3中上锥罩能量都较低,下锥罩能量较高,因其铝材料在组合药型罩中占比例较大。图6(d)2∶1中上锥罩和下锥罩的射流能量相对其他4种比例的药型罩适中。图7为不同下锥角药型罩形成射流的能量。从图7中可看出,上、下锥罩比例为2∶1时,随着下锥角角度增大,射流的总体能量减小。

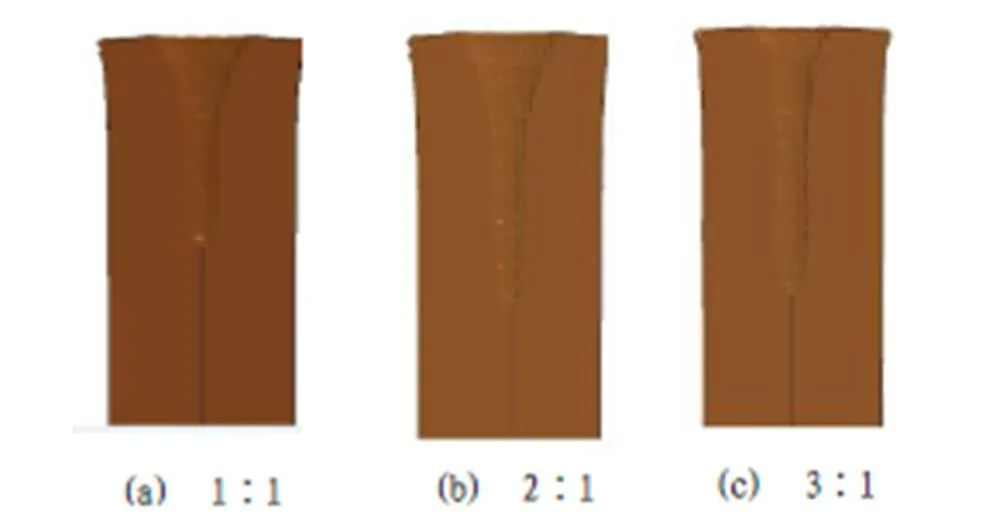

2.5 射流侵彻

据上述分析选择1∶1、2∶1、3∶1比例下锥角为100°的药型罩进行侵彻分析,从图7可看出随着铜材料在组合药型罩中占的比例增大,射流侵彻深度增大。随着铝材料在组合药型罩所占比例增大,形成射流扩孔能力增强。侵彻结果见表7,由表7中数据可看出上下锥罩比为2∶1时,侵彻钢板所形成的孔径和孔的深度最佳。

图8 不同比例药型罩形成射流侵彻钢板

表7 侵彻结果数据

Tab.7 Penetration data

3 试验验证

3.1 药型罩结构

试验中选用的药型罩结构为双锥药型罩,上锥材料为铜、下锥材料为铝,上、下锥罩长度比为2∶1,上锥角为50°、下锥角为100°。上、下锥罩之间用环氧树脂粘合,如图9所示。

图9 双锥结合罩照片

3.2 试验结果与分析

用导爆索引爆聚能装药侵彻钢板,如图10所示,测得孔的深度约为14.66cm,孔径为0.96cm,与模拟数据基本吻合。

图10 双锥结合药型罩形成射流侵彻钢板

4 结论

(1)通过模拟下锥罩锥角为100°时,上、下锥罩不同长度比形成的射流,可得出随着上锥罩铜材料在组合药型罩中所占比例的增大,形成的射流连续性好,愈稳定。

(2)上、下锥罩长度比为2∶1时,随着下锥角角度增大,射流的速度梯度变小,总体能量减小。

(3)上、下锥罩长度比为2∶1时,下锥罩锥角为100°形成的射流稳定,穿深和扩孔能力最佳,穿深达13.29cm,孔径为1.05cm。

(4)随着铜材料在组合药型罩中占的比例增大,射流侵彻深度增大。随着铝材料在组合药型罩所占比例增大,形成射流扩孔能力增强。

[1] 李扬.一种新型结构石油射孔弹的数值模拟研究[D].太原:中北大学,2015.

[2] 郭圣延,徐永胜.影响石油射孔弹穿孔深度的几个主要因素 [J].测井技术,2005,29(4):52-54.

[3] 陈兴,李如江,弯天琪,等.一种球锥结合药型罩石油射孔弹 研究[J].爆破器材,2015, 44(2): 58-64.

[4] 常一超,刘恩良.具有前驱罩石油射孔弹研究[J].工程爆破,2015,20(2):14-16.

[5] 李换芝,王郑.变壁厚石油射孔弹聚能射流形成的影响因素分析[J].山西化工,2015,35(6):57-59.

[6] 吕愿宏.粉末药型罩聚能射流性能的数值模拟[D].大连: 大连理工大学,2015.

[7] 臧涛成,刘军.铜-铝复合罩用于射孔弹的研究[J].爆破器 材,1994,23(4):29-32.

[8] 时党勇,李裕春.基于Ansys/-DYNA8.1进行显示动力分析 [M].北京:清华大学出版社,2009.

[9] Walters W P,Flis W J,Chou P C.A survey of shaped-charge jet penetration models[J]. International Journal of Impact Engineering,1988, 7(3):307-325.

[10] 陈昊.聚能金属射流形成及侵彻过程中的动态变形研究 [D].南京:南京理工大学,2012.

Numerical Simulation of Impacts on Jet Formation Properties of Dual-cone Shaped Charge

ZHAO Hai-ping1, LIU Tian-sheng1, SHI Jun-lei1, RUAN Guang-guang1, LI Ya-se2

(1.North University of China, Taiyuan, 030051;2.Beijing Institute of Technology, Beijing ,100081)

In order to eliminate the blocking, a kind of dual-cone combination shaped charge was designed, materials of the top cone is copper, materials of the bottom cone is aluminum. By changing the length ratio of top and bottom cone and the angle of bottom cone, the law of the formation of jet in the dual-cone combination shaped charge was studied. The results indicated that when the angle of bottom cone is 100 degrees, the continuity of the jet is good, top velocity of jet becomes decreasing and the jet becomes more stable, with the increase of the length ratio of dual-cone. When the length ratio of top and bottom cone is 2, the velocity gradient of the jet becomes smaller and the overall energy decreases, with the increase of the angle of bottom cone.

Combination shaped charge liner;Perforating shaped charge;Jet;Numerical simulation

1003-1480(2018)02-0035-05

TJ410.3+33

A

10.3969/j.issn.1003-1480.2018.02.010

2017-08-23

赵海平(1992 -),女,在读硕士研究生,主要从事武器装甲防护研究。

国家自然科学基金资助(批准号:11572292)。