正四连杆结构放顶煤过渡支架斜梁改造设计

王剑楠

(大同市同煤集团机电装备公司中央机厂技术中心, 山西 大同 037000)

引言

2009年以来,同煤集团公司连续上马多套大吨位、大采高放顶煤液压支架,中央机厂技术中心承揽了多套该型高端液压支架的研制工作,经过多年的实践与实施,中央机厂技术中心取得了多项高端液压支架的项目准入,经过研制与开发,程序性的工艺过程已经满足了高端液压支架的生产制造需求,达到了研发高端液压支架、优化高端液压支架四连杆的实践经验。从ZF3200轻型放顶煤液压支架开始,逐步进入了千吨、4 m以上高端液压支架的研发过程。尤其是针对塔山矿8216工作面、永定庄矿8101工作面等工作面过渡支架斜梁开焊、撕裂等问题,进行深入细致的研究,通过大胆的改革取得了良好效果。

1 原设计中存在的问题

1.1 改造前问题

在原始设计过程中,只考虑了抗弯强度,抗弯强度已经达到了3.0以上的安全系数。没有考虑过渡支架斜梁的抗扭问题。在实际使用过程中,抗扭是一个主要问题,斜梁受到严苛的扭矩,而且无法具体计算。技术分析来看,结构性问题比较严重。过渡液压支架抗扭和抗弯曲能力的最终承受原件是斜梁。在几套综采工作面实际使用的过程中,出现了相同的开焊、撕裂问题,尤其是塔山矿8216工作面、永定庄矿8101工作面等工作面。

1.2 原始设计结构

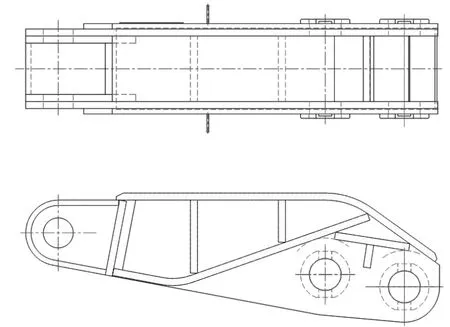

过渡支架斜梁原始设计结构如图1所示。原始设计结构主要存在以下几个问题:

图1 过渡支架斜梁原始设计结构

1)主筋贴板处,焊缝比较集中。高端液压支架普遍采用Q550以上等级的高强度板材,作为结构件主体材料,其焊接应力比较集中,相应焊缝焊后处理比较困难,尽管对其进行了焊前热处理和焊后消除应力热处理,其热处理温度为550~650℃,但是,这种处理方式仍不能解决焊缝多带来的应力集中问题。焊缝集中导致在焊接过程中,母材烧损严重。从矿井使用现场调查情况来看,各类发生问题的斜梁,其开裂处大都在焊缝集中区域[1]。

2)箱梁结构比较单薄。在液压支架的设计过程中,首先考虑掩护梁起到承受弯扭组合力学特性,而过渡支架掩护梁被斜梁替代,斜梁横截面积大大减小,斜梁的弯扭力学特性尤为突出,斜梁设计一般结构比较单薄,在工业性试验过程中,将承受更大的弯扭力学破坏。

3)斜梁结构在使用过程中,屡屡发生后部断裂,经过分析,主要原因是箱梁组合强度不足,尤其表现为原始结构的后部箱梁为分体、分件等情况,这种结构强度不能满足结构要求,尤其强度不能满足弯扭距要求[2]。

2 结构性改造设计

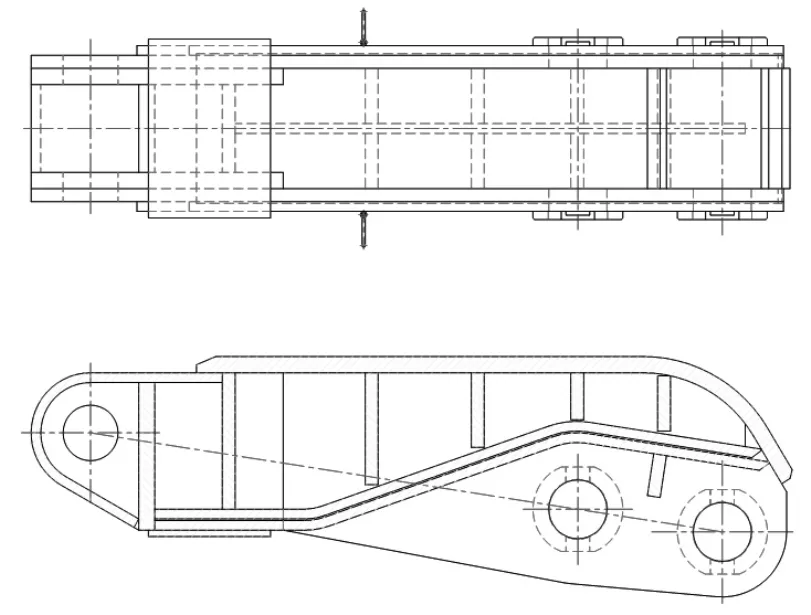

针对各类强度设计问题,经过几项分析研究,并做了相应的改造设计,改造后的过渡支架斜梁结构如图2所示。

图2 改造后的过渡支架斜梁结构

1)焊缝改造。在改造设计过程中,将加强贴板进行了相应设计改造。首先考虑焊缝集中问题。为了解决这个难题,将加强板延伸延长150 mm,将其焊缝部位移动到后部,避免焊缝集中在包板部位。

2)结构性改造设计。由于原始设计为单腔箱梁结构,其抗扭能力比较差。为了改善这种结构的危害,将新结构斜梁设计为双腔形式,在箱梁结构中部增加30 mm的中筋板,将单腔结构分割为双箱梁。在主要受力或者主要受扭矩部位,把原始单腔结构改造为双层分体,多层受力结构。这种设计改造措施可以把抗扭性能考虑进来,让双腔梁和单腔梁结构同时抵御扭矩,大大提高了斜梁的抗扭性能[3]。在形成双箱梁结构后,增加了多道内置筋板,将内部分割为多箱梁结构。首先,内置筋板起到了提高抵御扭矩的作用,其次,多箱梁结构增加了扭矩力学分解腔体,进一步提高抗扭能力。

3)扭矩集中部位的抗扭性能改造。从工业性试验过程中可以了解到,上铰接孔底部的抗扭性能非常不合理,在所有损坏斜梁的结构性分析过程中发现,该部位极其容易因弯扭力学特性发生开焊、撕裂等焊接和结构问题。为此,中央机厂技术中心在改造设计焊接结构特点的同时,在该处增加了U型弯板,进行结构力学特性改造,满足了抗扭力学特性在该处的集中破损现象。

4)材料优化。由于背板为弯板,其抗扭能力比较好,为了进一步提高结构件抗扭性能,将背板由原设计的40 mm优化改造为50 mm。腹板由原来的40 mm改为30 mm的双腹板结构,双腹板之间留有5 mm间隙,使之形成断面双箱梁结构,给循环力学扭矩提供两层力学分解机构,大大提高了抗扭能力。

3 使用效果和效益分析

同煤集团经过统一部署,将改造后的设备应用于各矿,并且取得了良好的效果。煤科总院开采设计事业部已经将此次改造设计成果作为他们今后设计的一个重要依据,并在全国范围内进行了推广和设计论证,取得了良好的效果。尤其在同煤集团范围内,从2014年后至今依次改造设计了10余套综放工作面过渡液压支架的正四连杆结构形式,经各矿应用后,均收到了良好的效果。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2002.

[2]温秉权.金属材料手册[M].北京:电子工业出版社,2009.

[3]王国法.液压支架控制技术[M].北京:煤炭工业出版社,2009.