脱硫塔人孔接管缺陷产生原因分析

王俊美 王进

(巴中市特种设备监督检验所 四川巴中 636000)

引 言

天然气采气站里,脱硫塔是常见的分离压力容器,主要用于天然气脱硫的工艺,由于天然气中含有水分,工作压力一般为8.0MPa,在使用过程中,要定期更换塔内脱硫剂,故运行工况恶劣,属于湿H2S腐蚀环境。由于在湿H2S的作用下及其他原因,脱硫塔腐蚀极其严重,容器内壁大面积减薄,常见腐蚀凹坑、开槽,且内壁的焊缝在长时间的腐蚀减薄作用下均不易发现。发生的损伤包括氢鼓泡、氢致开裂、应力导向氢致开裂和硫化物应力腐蚀开裂。这些损伤对压力容器的质量造成严重影响,导致容器强度、塔式容器的稳定性降低,造成爆炸、倒塌等严重后果,从而危及人民的生命财产安全,造成环境被破坏。

某台脱硫塔在定期检验过程中,通过宏观检查,发现内壁大量腐蚀凹坑、开槽,通过测厚,发现大面积减薄,通过无损检测,在人孔接管处的角焊缝发现较长连续性的裂纹,本文对其原因进行分析,并给出了缺陷的预防措施及最终处理办法,对同类型容器的安全监控以及缺陷的及时发现、维护保养有一定的意义。

1 脱硫塔分离容器结构简介

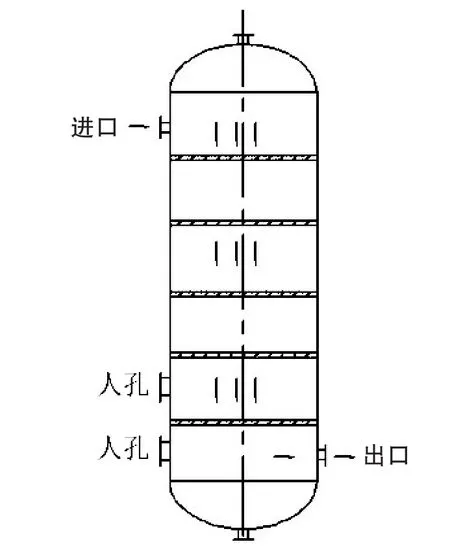

图1 脱硫塔结构示意图

脱硫塔主要由上、下封头、筒节、接管组成(见图1)。其中上、下封头与筒节焊接连接,进、出及人孔接管与容器焊接连接。容器内部由多层脱硫装置对含硫天然气进行脱硫处理。首先,含硫、含水天然气从容器上部的进口接管进入内部,从上至下与脱硫吸收剂进行反应多层脱硫,然后由下部排出,从而保证天然气的质量。

2 缺陷检测结果

某台脱硫塔在定期的检验过程中,发现人孔角接接头焊缝表面多处裂纹,经使用单位同意后,由专业维修人员进行打磨,打磨后形成凹槽:660mm×50mm×34.6mm (见图2),打磨最深处为34.6mm,裂纹4处,其中一处缺陷为夹渣和裂纹(见图3),一处裂纹是从焊缝内部向焊缝表面穿透扩展(见图4)

图2 缺陷打磨后形成凹槽

图3 夹渣和裂纹

图4 裂纹从壁厚方向由内向表面穿透扩展

通过宏观检查及测厚发现,容器实测最小壁厚55.2 mm,凹坑腐蚀最深处Φ11.5×7.5,容器实际投入使用时间5年,名义厚度70.0mm,不难计算腐蚀速率为2.96mm/a。

3 缺陷产生原因分析

该设备属于中压容器,工作压力大于1.60MPa,设计温度为90℃,介质为高含硫含水天然气,属于湿H2S腐蚀环境。

设备参数:设计压力:8.0 MPa;设计温度:90℃;筒体及封头材质、20R;筒体及封头厚度:70mm;腐蚀余量:4.0mm。

在制造过程中,角接接头属于双边K型坡口,双面焊接,从现场打磨情况,角接接头内部35mm深处存在夹渣等缺陷,从现场确认后发现部分裂纹是从焊接接头内部向接头外表面扩展。因为在制造厚壁容器过程中,焊缝属于多层焊道,每层焊道均应彻底清根,经无损检测合格后,方可进入下一层焊道焊接,每层焊道焊接时应进行焊后热处理,避免焊后残余应力集中,由此可见在制造环节中质量控制环节不严,焊道间未进行清根处理及无损,从而产生了夹渣缺陷,导致了缺陷漏检,让产品进入了使用环节。

设备在运行期间,在特定的环境下,H原子由外至内进入了焊缝内部,加剧了应力集中,加速了裂纹的扩张速率。

根据承压设备损伤GB/T30579-2014第5.7条,从湿硫化氢破坏产生的机理、形态、受影响的材料、主要影响因素、易发生的装置或设备,不难发现。在室温到150℃范围内,湿H2S环境中,介质含硫浓度超标情况下,属于应力导向氢致开裂。

4 缺陷处理办法

为进一步准确地对容器安全状况进行确认。应对焊接该焊接接头的焊工以及其他接头进行全面检测确认;根据《固定式压力容器安全技术监察规程》TSG 21-2016,第8.3.7(2)条,(检验时发现焊缝表面裂纹,认为需要进行焊缝埋藏缺陷检测的部位)应进行埋藏缺陷检测,宜采用NB/T47013中的射线检测和超声检测,考虑检测的高灵敏度,避免对角接接头内缺陷的漏检,宜采用专业射线检测设备对其进行检测。

由于设备腐蚀严重减薄,焊接接头还存在其他埋藏性缺陷,应返厂对其进行进一步检验检测、重大修理。

5 结语

对于高含硫的压力容器,首先应严格监控介质的含硫、含水相关指标。加强设备的年度检查,在定期检验过程中,检验检测的比例应适当扩大,以确保缺陷的及时检出,采用多种无损检测方式对缺陷进行定性,增设声发射检测方法对缺陷进行监测,从而保证设备的安全运行。

谢世波,覃雄.压力容器失效分析[J].民营科技,2011,(1):16