基于一种顶喷式干煤粉气化炉有效气含量影响因素的探究

,

(神华宁夏煤业集团有限责任公司煤制油分公司气化厂,宁夏 银川 750411)

煤气化技术是支撑煤化工产业发展的核心技术之一,煤化工生产与煤气化技术的可靠、成熟、稳定和长周期运行状态有密切的关联[1-3]。目前,烧嘴顶置、下行激冷的粉煤加压气化技术得到越来越广泛地应用,顶喷粉煤加压气化炉的特点是气化工艺流程合理且相对简单、投资较低,在煤制甲醇、煤制烯烃以及煤制油装置上可以得到很好地应用,也是今后气化工艺发展的主流方向[4]。

有效气含量包括顶喷式干煤粉气化炉在内的煤气化重要的运行指标和性能指标,有效气含量的高低在一定程度上也反应了该顶喷式干煤粉气化炉的先进性。气化炉的尺寸和烧嘴氧气旋流角度是影响有效气含量的主要因素,但这些因素在气化装置建成运行后已很难改变,在气化炉的尺寸和烧嘴氧气旋流角度不变的情况下,考虑调整氧煤比、入炉蒸汽、煤粉载气、环隙吹扫气、点火烧嘴燃料气等参数来提高有效气含量,探究最佳的操作条件,以期为同类煤气化操作条件的优化提供参考。

1 粉煤气化工艺

1.1 工艺流程

顶喷式干煤粉气化装置由组合烧嘴(点火烧嘴和主烧嘴)、气化炉系统、煤粉输送系统、除渣系统、合成气洗涤系统、黑水闪蒸系统、黑水处理系统以及公用系统等构成。气化装置的主要任务是以干煤粉为原料,氧气、水蒸气为气化剂,生产以CO+H2为主的合成气。其主要工艺流程是低压煤粉仓内的煤粉经过两个交替循环的煤锁斗进入煤粉给料罐,给料罐内煤粉通过4根煤粉管线后,经主烧嘴进入气化炉燃烧室,在燃烧室的高温火焰下进行氧化反应。由于使煤粉完全氧化(燃烧)的氧气量远大于气化反应所需用量,因此,煤粉在反应室中进行部分氧化反应产生了富含H2和CO的热合成气。气化出来的热合成气和液态渣,通过下渣口经下降管离开气化炉燃烧室进入气化炉激冷室。出下降管的热合成气和熔渣与激冷水混合,熔渣迅速固化,大部分粗渣进入激冷室下部的水浴中,小部分细灰随合成气进入下游合成气洗涤系统,经过洗涤处理的合成气最后送入下游变换装置,气化炉激冷室的黑水被送至黑水闪蒸系统,黑水经过三级闪蒸系统脱除酸气并回收部分热量。经过闪蒸后的黑水与来自捞渣机的渣水、来自真空带式过滤机的滤液一起被送至黑水处理系统,在沉降槽中将黑水中的固体进行分离后,大部分澄清水作为系统的回用水,一小部分灰水作为废水送至污水处理单元进行进一步处理[5]。工艺流程见图1。

图1 工艺流程

1.2 采用的煤质数据

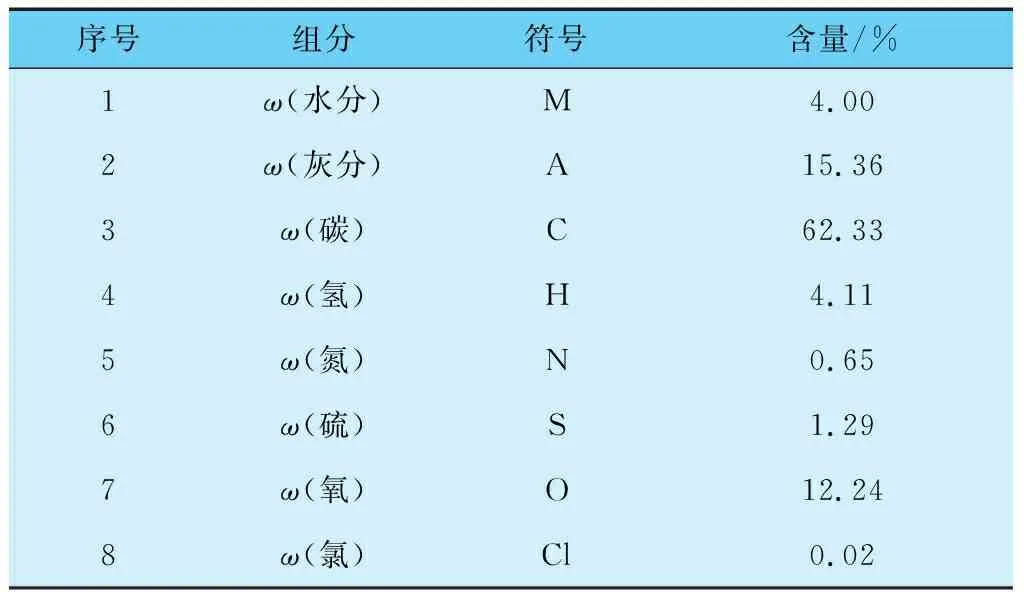

顶喷式干煤粉气化技术研究采用的煤粉元素分析(干基)见表1,其中,干基低位发热量25.0 MJ/kg,灰熔点为1 220℃,单台气化炉的运行负荷按100%,下述粉煤气化影响因素分析均基于此煤种。

表1 煤粉元素分析(干基)

2 粉煤气化影响因素分析

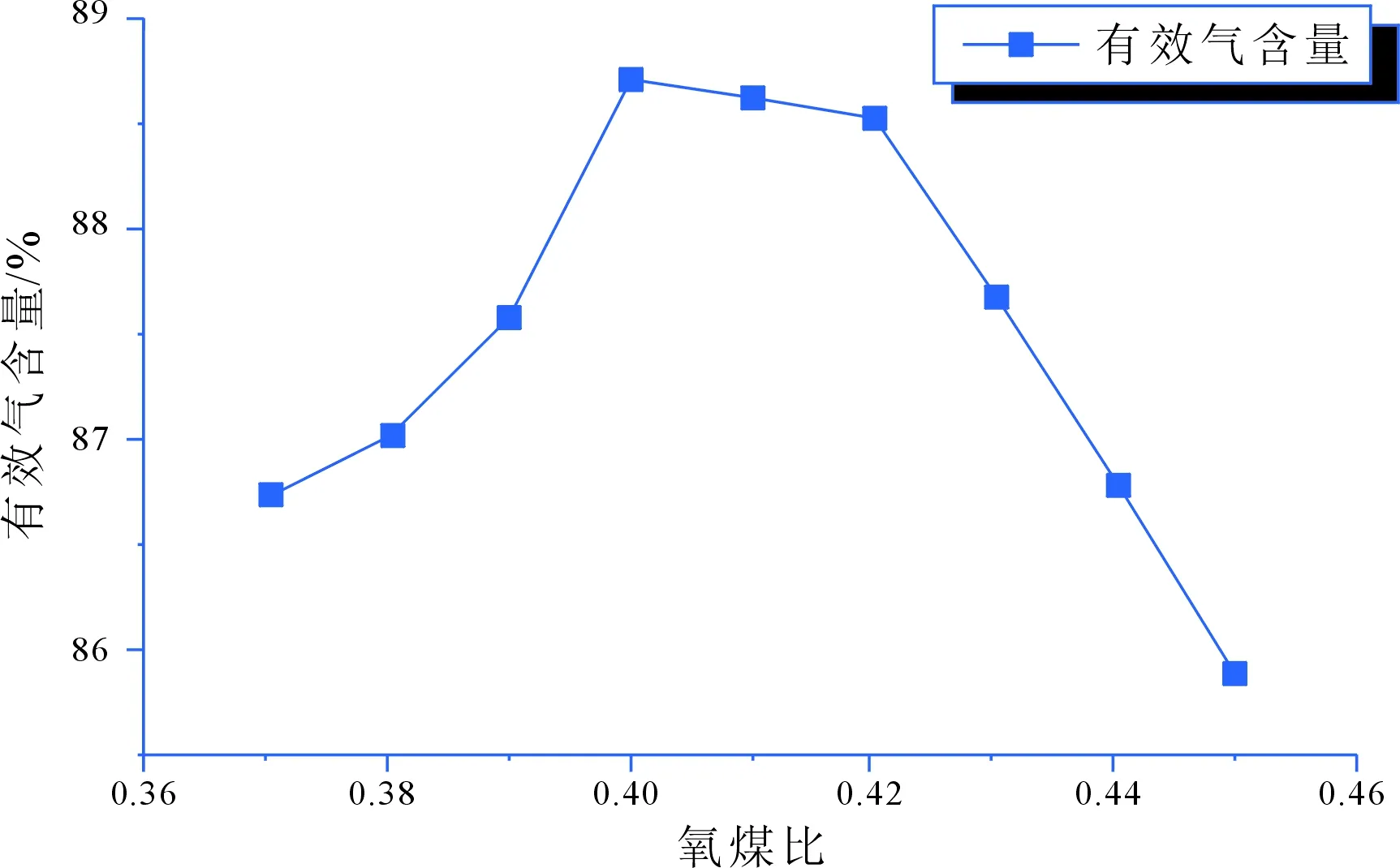

2.1 氧煤比

氧煤比是实际运行时的氧气流量与此时煤粉流量发生完全燃烧所需的氧气流量的比值,在一定程度上反映的是煤粉的氧化程度,通常氧煤比控制在0.38~0.43之间。氧煤比对有效气含量的影响见图2。通过图2发现,当氧煤比高时,煤粉氧化程度高,炉温升高,产生的合成气中二氧化碳量增大,一氧化碳和甲烷含量降低;当氧煤比低时,煤粉氧化程度低,炉温降低,产生的合成气中二氧化碳量降低,一氧化碳和甲烷含量增大。炉温太高,合成气中的有效气比例低,且易损坏气化炉水冷壁和下降管;炉温太低,虽然合成气中的有效气比例高,但合成气温度低和甲烷含量高,不利于变换反应。因此,煤气化反应需选择较适宜的氧煤比。现通过实际运行中对气化氧煤比的调节,得到最佳的氧煤比为0.40~0.42,此时的有效气含量最高。

图2 氧煤比对有效气含量的影响

图3 蒸汽对有效气含量和合成气温度的影响

2.2 入炉蒸汽

马银剑等[6]研究发现,蒸汽煤比对气化反应温度影响较小,可使H2摩尔分数增加,气化反应火焰延长,气化适宜的蒸汽煤比应控制在0.035~0.045之间。蒸汽对有效气含量和合成气温度的影响见图3。通过图3可以发现,实际运行中通过向气化炉内加入一定量的次高压蒸汽,对气化炉的温度和合成气量影响甚微,但能很好地延长气化炉反应中的火焰长度,避免水冷壁上部温度过高,降低水冷壁系统热损,保护水冷壁不被烧损。

2.3 煤粉载气

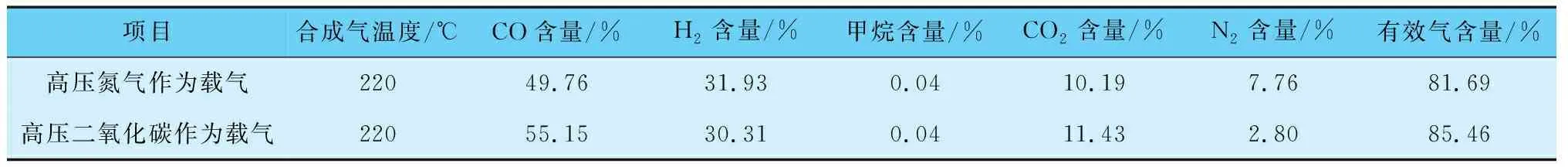

在气化炉开车时,为了保证煤粉的良好输送性,一般采用高压氮气做为煤粉的载气,此时合成气中的氮气含量高、有效气含量低[7]。为了提高有效气的含量,在开车成功后及时将煤粉单元的载气切换至高压二氧化碳,不同载气下的合成气组分见表2。

表2 不同载气下的合成气组分

从表2中可以看出,煤粉的载气在由高压氮气切换为高压二氧化碳后,合成气中的氮气含量降低了4.96%,有效气含量提高了3.77%。

2.4 环隙吹扫气

环隙吹扫气经气化炉燃烧室环形空间与气化炉顶部的呼吸口进入气化炉,防止燃烧室内高温气体反窜,并使运行时的水冷壁内外承受较小的压差,环隙吹扫气包括环形空间底部吹扫气和烧嘴支撑吹扫气,其流量总共为70m3/h。在气化炉开车前环隙吹扫气采用高压氮气,在开车成功后环隙吹扫气切换为高压二氧化碳,不同环隙吹扫气下的合成气组分见表3。

表3 不同环隙吹扫气下的合成气组分

从表3中可以看出,气化炉环隙吹扫气在由高压氮气切换为高压二氧化碳后,合成气中的氮气含量降低了1.85%,有效气含量提高了2.56%。因此,气化炉开车成功后,及时将环隙吹扫气切换为高压二氧化碳,以提高合成气中的有效气含量。

2.5 点火烧嘴燃料气

气化炉主烧嘴未运行前,点火烧嘴燃料气采用的是液化石油气,流量为550Nm3/h,此液化石油气来自LPG制备装置,其中的氮气含量高达70%,从而增加了合成气中的氮气含量。因此,在气化炉主烧嘴运行后,需将点火烧嘴燃料气切换为净化装置送来的、氮气含量在20%~26%的高压燃料气,不同燃料气下的合成气组分见表4。

表4 不同燃料气下的合成气组分

从表4中可以看出,气化炉主烧嘴运行后,点火烧嘴燃料气在由液化石油气切换为高压净化气后,合成气中的氮气含量降低了0.31%,有效气含量提高了0.59%。因此,气化炉开车成功后,应及时将点火烧嘴燃料气由液化石油气切换为高压净化气,以提高合成气中的有效气含量。

3 结语

(1)气化反应的氧煤比直接反映了煤粉的氧化程度,对合成气中的有效气含量有直接的影响,该气化技术的适宜氧煤比应控制在0.40~0.42之间。

(2)在实际运行中,入炉蒸汽对合成气中的有效气含量影响不甚明显,但能延长反应的火焰,降低水冷壁系统热损,保护水冷壁不被烧损。

(3)煤粉载气对合成气中的有效气含量影响十分明显,当煤粉载气由高压氮气切换为高压二氧化碳时,有效气含量能提高3.77%,提高了经济效益。

(4)气化炉环隙吹扫气对合成气中的有效气含量影响也十分明显,当环隙吹扫气由高压氮气切换为高压二氧化碳时,有效气含量能提高2.56%,同样提高了经济效益。若是将环隙吹扫气更换为高压燃料气,理论上,有效气含量至少能再提高2%左右,可以作为下一步的改造方向。

(5)气化炉点火烧嘴燃料气对合成气中的有效气含量有一定的影响,当燃料气由液位石油气切换为高压燃料气时,降低了有效气中的氮气含量,同时有效气含量提高了0.59%。

[1]贺百廷.煤气化技术的进展与选择分析[J].煤化工,2013,41(2):8-11.

[2]汪寿建.国内外新型煤化工及煤气化技术发展动态分析[J].化肥设计,2011,49(1):1-5.

[3]王国梁.神宁炉和GSP煤气化技术对比[J].现代化工,2017,37(11):154-157.

[4]郭伟,匡建平,张世程,岑可法.顶喷粉煤气化炉流场特性模拟分析及应用[J].煤炭科学技术,2016,44(5):188-195.

[5]王国梁,张镓铄,陈鹏程,李红娣.浅析神宁炉合成气洗涤系统优化过程[J].山东工业技术,2017(1):39-40.

[6]马银剑,李刚健,井云环,代正华.首套GSP干煤粉气化的模拟与分析[J].化学工程,2013,41(2):69-73.

[7]刘金昌,张玉柱,党钾涛,曹俊雅,解强.CO2作煤粉输送载气对GSP气化过程影响的模拟研究[J].中国矿业大学学报,2014,43(5):905-909.