高压脉冲电源技术在电除尘中的实际应用

(广东电力发展股份有限公司 沙角A电厂,广东 东莞 523936)

近年来,随着我国现代化和工业化的进程,我国经济快速发展,人民生活水平日益提高,但同时引起的环境污染问题日益严重,越来越受到社会的关注。其中,大气污染是极为严峻的一个问题。目前,由于部分除尘设备老化,部分除尘设施工艺落后,许多电厂排污点不能完全达标排放。随着国家对大气治理要求进一步的提高,作为沿海城市的重点企业,电厂必须要满足大气污染物排放标准的要求。目前电厂实际烟尘污染物排放水平已不能满足《节能减排行动计划》的排放要求,为了响应国家的政策要求,提出超低排放改造,降低污染负荷,为实现“节能减排”,需深挖现有设备的潜力,进一步提高粉尘减排的能力,探讨利用现有电除尘设备进行升级改造的有效途径,其中高压脉冲电源(以下简称“脉冲电源”)就是一种各大电力集团争相探索发展的方向。

1 高压脉冲供电技术介绍

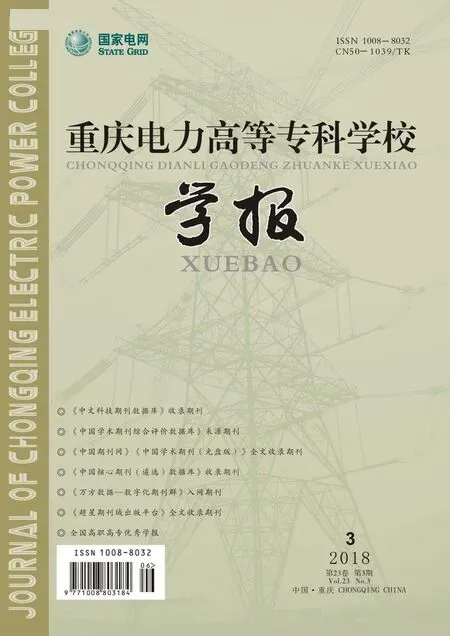

传统的直流电源电除尘器的能耗大,且高比电阻粉尘会产生反电晕现象(back corona),这会导致除尘效率低。高压脉冲电源主要是为了提高电除尘器对高比电阻粉尘的除尘效率而开发的。1999—2005年韩国产业学术协会针对该课题的研究取得了成功,随后实现了产品的商用化。高压脉冲电源是在基本电压上重叠拥有短周期的高压脉冲构成的,一般拥有微秒或数十秒的范围。引入电压的典型波形是对图1的100 p/s 频率出现的[1]。

高压脉冲电源电除尘设备有以下技术优势[2]:

1)脉冲电源方式产生的电晕部分较大且电场稳定,除尘效率比常规DC电除尘设备高很多,在不改变除尘面积的前提下可提升高比电阻(1011~1013Ω·cm)粉尘的除尘效率;

2)有效解决常规DC电除尘设备因反电晕现象而导致除尘效率下降的问题,减少反电晕现象,抑制粉尘再飞散[3];

图1 高压脉冲电源的典型波形

3)平均消耗电量是DC电除尘设备的20%,节省80%能源,改建费用可在一定期限内靠节能费用收回;

4)无须改变所有DC电源,便于在原有电除尘器的基础上升级改造;

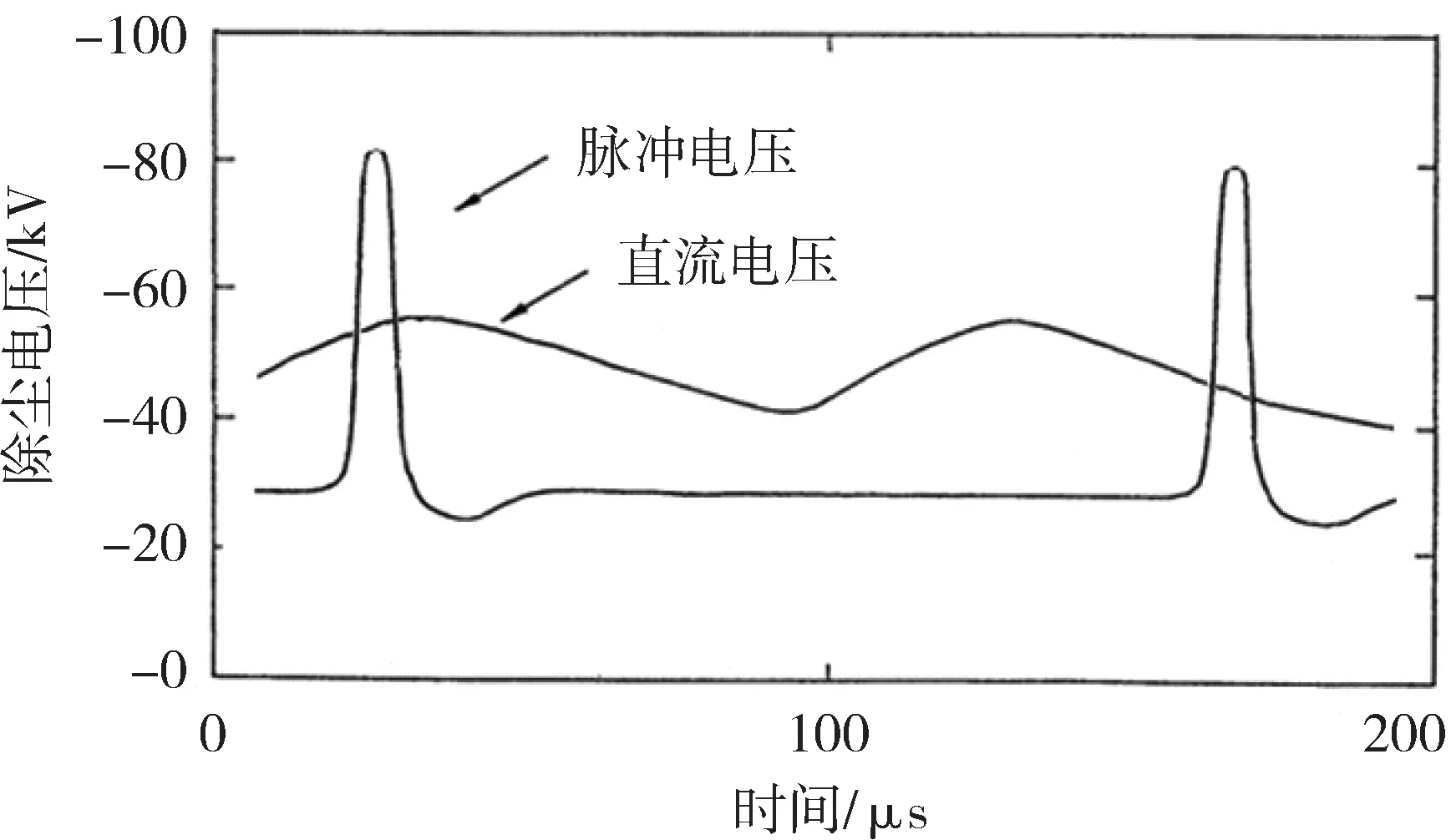

5)如图2所示,施加到电除尘器上的总电压相当于直流电压和脉冲电压之和[4-6]。

图2 高压脉冲电源输出波形

2 高压脉冲电源改造实例

2.1 实例概况

国内某A厂位于珠江口东岸,1#机组电除尘器原设计效率≥99.6%,设计烟气排放浓度为150 mg/m3。由于电厂实际燃用的煤质对应的除尘器入口烟气量较原始设计数据相比有所增加,烟气含尘浓度有所降低,运行中除尘器长期极线放电尖点蚀,以及除尘器比集尘面积的限制,现运行的除尘器除尘效率比原设计值有所下降,实际1#除尘器出口烟尘浓度平均值63 mg/m3以上,除尘器出口烟尘排放浓度一般稳定在47~123 mg/m3左右,除尘器每部电源能耗功率达到98 kW以上。因此,挖掘第一级电除尘器的潜力,增强机组对煤种变化的适应力,不仅可以减轻脱硫的运行风险,还可以降低湿除的负荷达到节能节水的效果。根据现有设备能力,除尘器提效后出口粉尘浓度按20~40 mg/Nm3改造。综合考虑了高压脉冲除尘器、电袋除尘器和低低温除尘器+高频电源等方案,综合比较后发现,高压脉冲除尘器具有综合优势。

2.2 设计原则

1)在燃用设计煤种时,锅炉BMCR工况下,干烟气及6%的O2情况下,电除尘器出口烟尘排放浓度不大于40 mg/Nm3;

2)充分利用原有系统及设施;

3)尽量减少对原机组系统、设备、管道布置的影响;

4)改造时间合理;

5)合理的改造费用和优化后期运行成本。

2.3 改造内容

1#电除尘炉顶A3,A4,B3,B4电场整流变拆除,改为韩国某公司生产的脉冲电源变压器,见图3。

图3 脉冲电源变压器

原来的A3,A4,B3,B4电场(整流变)高压控制柜取消,控制柜作备用。1#电除尘控制室增加A3,A4,B3,B4电场(脉冲电源)高压控制柜,替代原来的A3,A4,B3,B4电场(整流变)高压控制柜,与安装在电场顶部的高压脉冲电源整流变接线。

2.4 改造目标

在相同工况条件下(电除尘器入口粉尘浓度折算值相同),改造后的电除尘器出口粉尘浓度折算值比改造前降低40%;改造后的单台电源能耗降低80%。

3 试验数据

3.1 改造前后性能数据

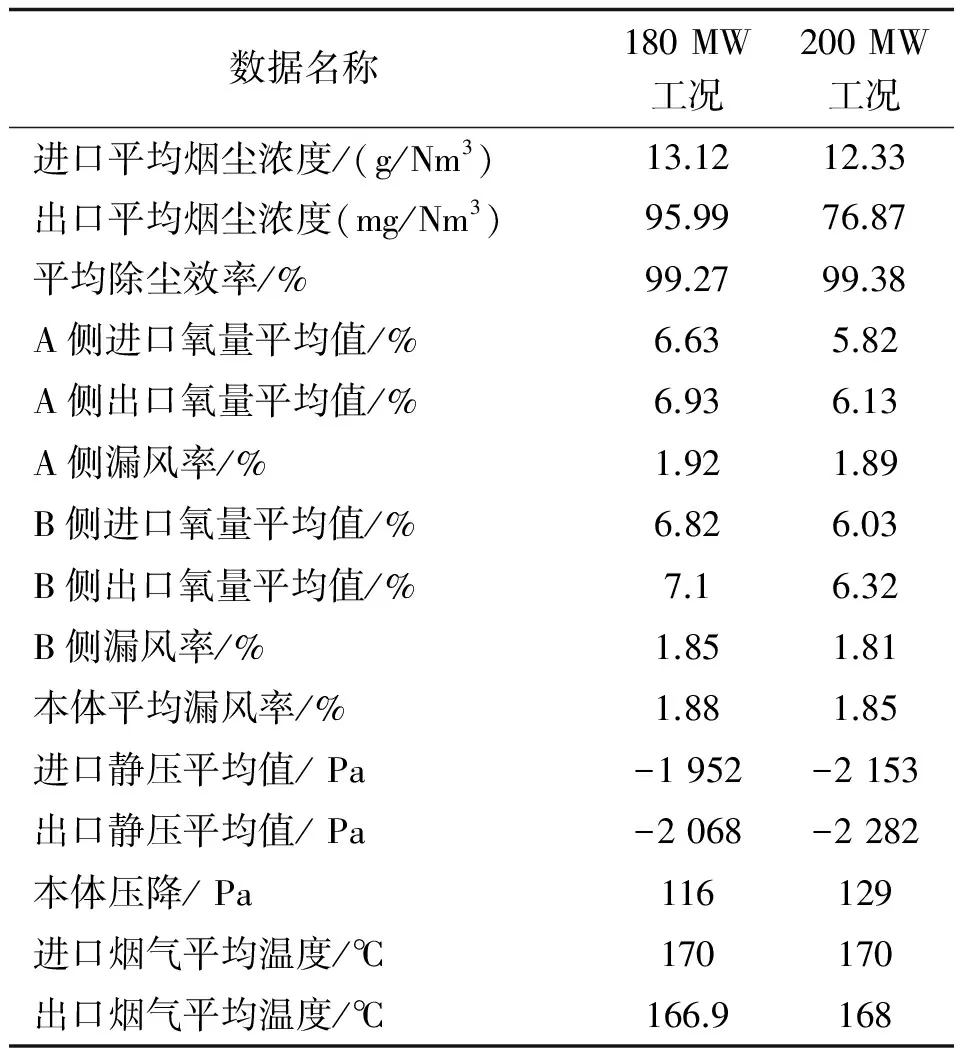

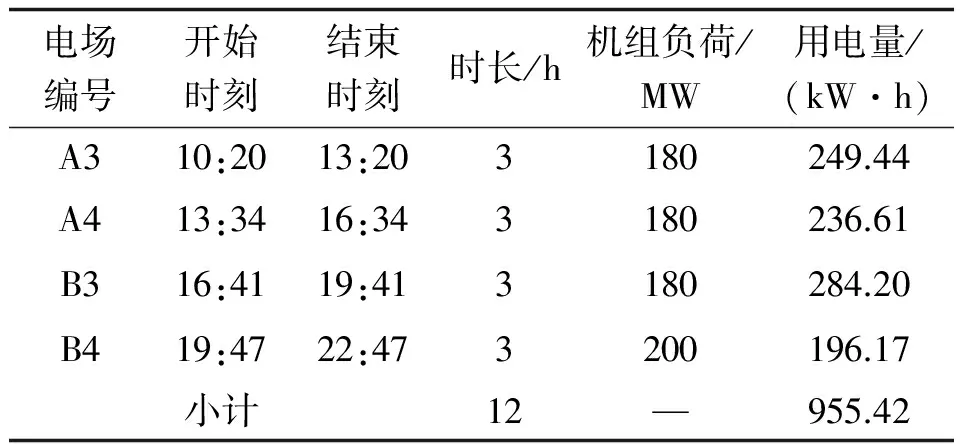

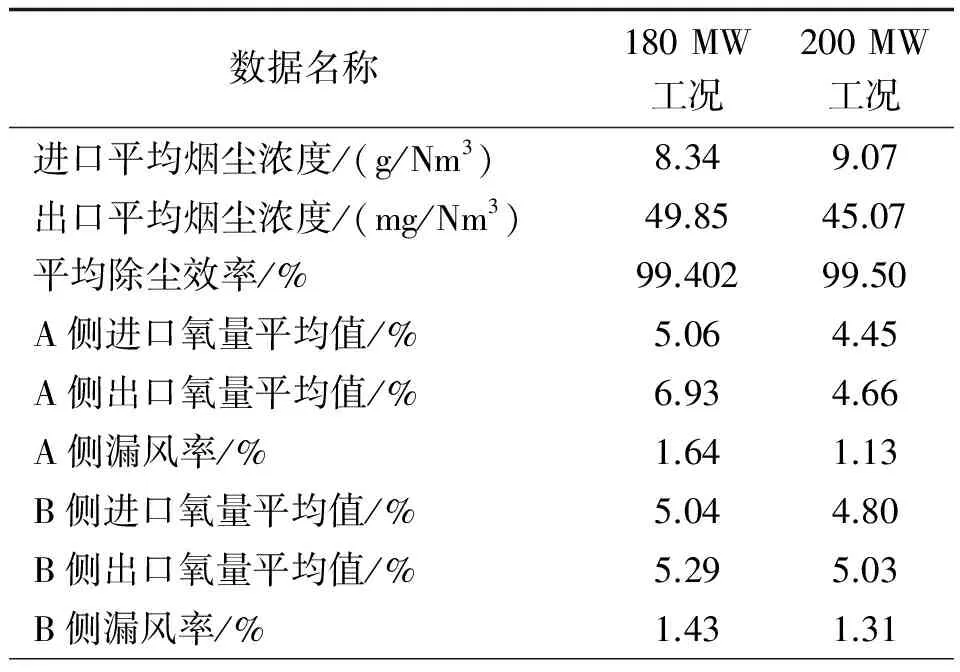

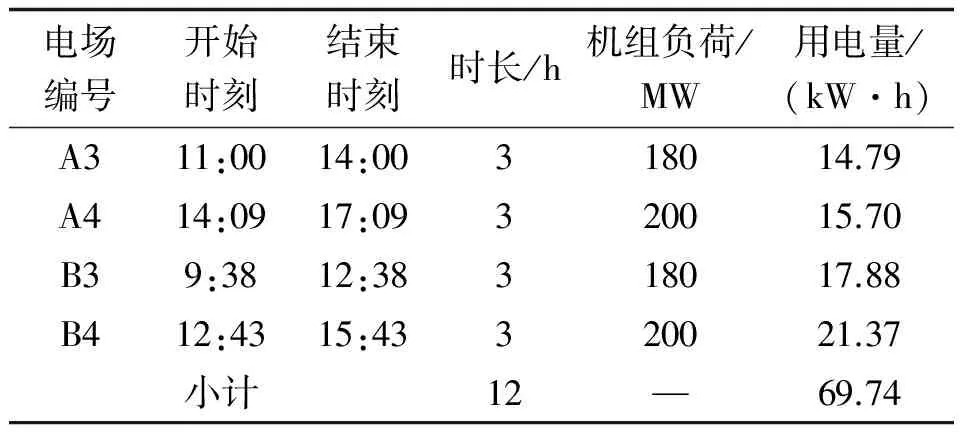

改造前性能数据见表1及表2,改造后性能数据见表3及表4。

表1 改造前电场性能数据

表2 改造前电耗监测(测试日期:2017-06-24)

表3 改造后电场性能数据

表3 (续)

表4 改造后电耗监测(测试日期:2017-09-21)

3.2 对比修正

因前后两次试验用煤种成分含量不同,特别是飞分含量相差较大,需对除尘性能参数以设计工况为基准进行修正,修正计算原理和方法不在此详述。总修正系数为烟气量、烟温、含硫量、烟尘浓度和粉尘比电阻5项修正系数的乘积,计算得180 MW改造前总修正系数K1-0.960 4,180 MW改造后总修正系数K2-0.979 6;200 MW改造前总修正系数K3-0.957 2,200 MW改造后总修正系数K4-0.975 2。

3.3 对比结果

除尘性能:改造前180 MW修正效率为95.339%,改造后为97.374%;改造前200 MW修正效率为95.127%,改造后为97.036%。180 MW负荷工况下粉尘浓度降低率,H=(97.374%-95.339%) / (1-95.339%)=43.66%;200 MW负荷工况下粉尘浓度降低率,H=(97.036%-95.127%) / (1-95.127%) =39.18%。

电耗对比:改造前4台电源3 h用电量共966.42 kW·h,改造后3 h用电量共69.2 kW·h,为改造前的7.2%(69.74/966.42),电耗量降低92.8%。

4 结论

国内某A厂1#炉电除尘3#、4#电场采用高压脉冲电源进行节能减排改造的试点项目,达到了粉尘浓度较改造前降低40%、电源能耗降低80%的目标。每台电除尘工频整流变耗电为90 kW,改造后节能92%,年利用5 000 h,电费0.45元/(kW·h),按此计算,本次改造年节省电费4×90×92%×5 000×0.45/10 000=74.52万元。验证了高压脉冲电源的稳定性和可靠性,且经济效益与社会效益可观,方案合理可行。

脉冲电源对元器件要求较高,目前核心元器件主要为进口,这造成国内脉冲电源成本较高。相信随着技术水平的不断发展,以及核心元器件的国产化,脉冲电源必将成为今后电除尘高压整流电源的主流。

参考文献:

[1] 龚成宽.高压脉冲供电技术在电除尘上的应用初探[J].施工技术,2016(9):130-164.

[2] 潘毅. MPS 脉冲电源电除尘新技术[J].上海电力,2008(3):246-248.

[3] 潘云,刘星辰.电除尘高压脉冲电源技术探讨[J].电力科技与环保,2016(4):35-37.

[4] 禾志强,祁利明.电除尘高压脉冲供电研究[J].煤炭燃烧,2009,15(4):68-70.

[5] 中国环境保护产业协会电除尘委员会.电除尘器选型设计指导书[M].北京:中国电力出版社, 2013.

[6] 张谷勋,熊茂.电除尘器使用的新一代脉冲高压电源[J].电源世界,2014(1):21-24.