拖拉机变速箱装配生产线及应用

李 明,张 磊,朱晓欢

(远大石川岛农机(沈阳)有限公司 辽宁 沈阳 110027)

1 引言

变速箱是拖拉机传动系的核心部件,因此其装配质量直接影响整机性能。由于技术条件限制目前国内拖拉机生产企业仍然沿用比较落后的手工装配方式,由于此种生产方式人为因素占比较大,因此产品质量稳定性差,生产效率低,产能提升遇到瓶颈。因此采用自动化程度高的对接装置代替人工作业是解决以上问题的方法。

拖拉机变速箱生产线采用制造业中广泛采用的“嵌入式系统”,正是将机械或电气部件完全嵌入到受控器件内部,这个生产线将成为智能工厂的一部分。随着工业4.0在机械行业的逐步推广,“智能工厂”、“智能生产”,这种主要涉及整个企业的生产物流管理、人机互动以及3D技术在工业生产过程中的应用迫在眉睫。

2 拖拉机变速箱结构分析

拖拉机变速箱主要D箱和M 箱两部分组成,D箱为最终传动箱,内部装有差速器,和左右半轴相连,用于实现传动功能和差速功能。M箱为齿轮箱,内部装有前进、后退档位齿轮,1-4档位齿轮和同步器,用于实现换挡变速功能。

3 拖拉机变速箱装配生产线工作原理

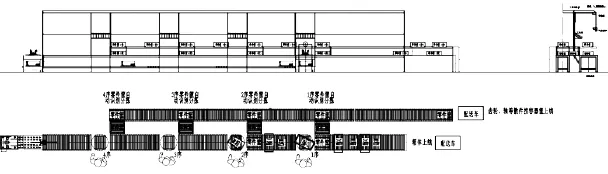

生产线采用地脚高度可调、便于安装拆卸的支架式电力辊筒拖动运输线将零部件自动运输上线。辊筒上表面距地面高度700mm。

齿轮轴等零件以周转筐为单位,直接配送到压装工位滚道线上线端,周转筐按D、M箱部装线四个工序编号、工序识别码(供机器自动识别)。待压装完毕后使用配送车配送至周转筐物流线专用上料口。上料口处设置显示屏,显示当前需要的周转筐编码。配送人员按当前显示编码依次上料。(上料编码与主线托盘顺序一致。)若上错料,则上料口处输送线停止并报警,操作者手动操作将错误料筐退回,将正确料筐上线后,按动启动按钮,上料口处传输恢复正常。

图1

D、M箱部装线主线上料口处设置显示屏,显示当前需要的箱体名称。配送车按显示顺序依次上料。

D、M箱部装线主线后方并列设置自动周转筐物流线,在主线1-4序装配工位前设置与主线垂直的周转筐上线工位、空周转筐举升返回装置。

周转筐物流线为上下两层,下层与主线高度一致,用于输送装满零件的周转筐,上层比下层高350mm。用于空周转筐返回。

配送车将带有编号和识别码的周转筐配送到周转筐物流线专用上料口统一上线,周转筐上线后,到对应工位前机器扫码自动识别,若此筐为一工位周转筐,则自动进入一工位周转筐缓存区。一工位主线周转筐上线工位为空位且得到上线指令,挡停机构放行,周转筐进入主线周转筐上线工位。操作者使用周转筐内零件进行装配,当周转筐内最后一件零件被取出后,操作者按动周转筐返回按钮,举升机构将周转筐升起至上层返回线高度,周转筐由返回线自动返回,举升机构落回至主线平面以下。此工位装配内容完成后,操作者按下放行按钮,箱体自动传送至下序。下一件待装配箱体自动传送至此装配工位后,下一件周转筐自动传送至主线周转筐上线工位,如此往复循环。二、三、四工位工作循环与一工位相同。

D、M箱部装工位第一工位设置D、M箱举升、D箱反转装置和托盘返回上线装置。

D箱上线时采用倒置方式上线,当D箱传输至第一工位时,先安装四驱分动箱。安装完毕后,D箱举升、反转装置将D箱升起一定高度并反转,同时托盘返回上线装置将返回的托盘传送至D箱下方,此时机构将D箱落下,放于托盘上。

D箱平稳放置于带有专用支架的托盘上进行装配,本序内容装配完毕后,挡停机构放行。D箱由传输线传输至后续装配工位。

托盘为D、M箱通用,D箱配有专用支架,此支架与通用托盘使用定位销固定,可以快速拆卸。M箱直接放置于托盘上。

当M箱上线至第一工位后,举升装置将M箱升起一定高度,同时返回的托盘传送至M箱下方,举升机构将M箱落下,放于托盘上。进行M箱一序作业内容装配,装配完毕后,操作者按动电钮,挡停机构放行,M箱由传输线传输至后序装配工位。

主线1-4序旋转装配工位旋转台可进行360°电动旋。带有托盘定位功能和旋转锁定功能,托盘旋转和锁定均为电动。箱体与装配工位旋转托盘可靠定位连接后可整体旋转,托盘每旋转90°即可锁定,可正反转,锁定装置采用脚踏控制,锁定装置为常锁状态。

D箱、M箱部装线上方需配备照明、气管路等辅助设施。每工位配备平衡器并吊挂气动工具。每工位再预留一处一分二气源快速接口,便于接驳气动工具。平衡器吊挂点及气源快速接口需可靠固定。

线体承载强度应满足整线放满D箱、M箱零件后仍可正常运行,生产线采用模块化设计,根据功能分段。模块之间连接可靠,便于扩展。

生产线动力传动机构封闭,封闭结构便于维修并且拆卸方便,防止操作人员及工件卷入产生线造成安全隐患。生产线设置完善的安全保护装置,防止零部件掉落。

配送物料分别以一个D箱箱体和四个周转筐、一个M箱箱体和四个周转筐为单位配送。如图1所示。

4 结语

拖拉机变速箱生产线的使用,不仅提高了装配精度,提高了产品的稳定性,而且将此工序操作工人数量由6人减少到4人。此工序的装配时间由原10分钟减少到现在的3分钟。不仅减少了人的因素对产品质量稳定性的影响。此生产线以工业4.0为目标,成为工厂内工业4.0的一个环节,制造数据化、智慧化,最后达到快速,有效,个人化的产品供应。从长远考虑更降低了生产企业的用人成本。提高了生产效率。

[1]王孙安.机械电子工程系统设计[D]西安交通大学机械工程学院,2010,10

[2]李宝筏.农业机械学[M].北京:中国农业出版社,2003.

[3]水木然.工业4.0大革命[M].北京:电子工业出版社,2015.

[4]柯明扬.机械制造工艺学[M].北京:北京航空航天大学出版社,1996.