水泥生产过程对 SO2 排放的影响分析

王俊杰,房晶瑞,汪 澜

(中国建筑材料科学研究总院 绿色建筑材料国家重点实验室,北京 100024)

SO2是水泥生产过程产生的主要大气污染物之一。我国《水泥工业大气污染物排放标准(GB4915-2013)》严格限定了水泥窑SO2排放浓度限值为200mg/Nm3,特别排放限值为100mg/Nm3。在标准修订中,通过对153条水泥窑的调研表明SO2平均排放浓度为59.6mg/Nm3。然而,由于原燃材料的差异,不同生产线SO2排放浓度差别非常大。实际测试表明,水泥生产SO2排放水平从0到4 700mg/Nm3不等。围绕水泥生产SO2减排,在此重点阐述水泥生料的含硫形式及其检测方法、烟气中SO2的检测方法及影响水泥生产SO2排放水平的关键因素,以期对水泥企业用原料及生产操作参数提供优化指导。

1 生料含硫形式及其检测方法

生料中的硫以有机硫、硫化物、硫酸盐形式存在,其中硫化物主要为黄铁矿和白铁矿(均为FeS2),硫酸盐主要包括石膏(CaSO4·2H2O)和硬石膏(CaSO4)。以硫化物、有机硫形式存在的硫会在300℃~600℃氧化为SO2,主要发生在5级预热器的第二级旋风筒或者6级预热器的第三级旋风筒;以硫酸盐形式存在的硫将在分解炉、回转窑发生分解,生成的SO2气体大部分会被氧化钙吸收。

因此,水泥生产SO2排放水平主要取决于生料中硫化物、有机硫的含量,而基本与硫酸盐的含量无关。这与部分水泥企业认为原料或生料中SO3含量越高,烟气中SO2浓度越高的理念并不一致。我国GB/T 176-2008《水泥化学分析方法》规定了SO3和硫化物的检测标准,即采用硫酸钡重量法检测SO3含量,采用碘量法检测硫化物含量。水泥企业往往重视原料或生料中SO3含量,却忽视硫化物的检测。

近年来,随着水泥SO2排放标准趋严,水泥企业加强了对硫化物的检测。金巧平分别采用硫酸钡重量法和艾士卡法检测了石灰石、粘土、有色金属灰渣中以硫酸盐形式存在的硫和全硫的含量,发现两者存在一定差异,尤其是有色金属灰渣中以硫酸盐形式存在的硫含量为0.084%,而全硫为0.33%。张亚珍采用碱熔硫酸钡重量法分别检测了三种生料中的全硫,并与硫酸钡重量法相减获得硫化物硫,发现硫化物硫占全硫的比例分别为44%、24%和41%。因此水泥原料中以硫化物、有机硫形式存在的硫所占比例不可忽视,且该比例随原料不同而有较大差异,因此对原料进行硫化物、有机硫的检测非常必要。

GB/T 176-2008《水泥化学分析方法》规定的硫化物检测方法相对繁琐,企业可以采用全硫与硫酸盐硫相减来近似得到硫化物和有机硫的含量。针对全硫的检测,部分水泥企业借鉴GB/T-2007《煤中全硫的测定方法》中的艾士卡法或直接采用定硫仪对全硫进行检测。金巧平分别采用艾士卡法和定硫仪来水泥原料中的全硫含量,发现当原料中硫含量较低时,定硫仪测定准确性较差,当硫含量高时准确性较好。李筠乐、张清、张春芳在使用甲酸来去除硫化物后,通过优化定硫仪测试温度、称样量等,实现了定硫仪对不同水泥品种SO3含量的检测,结果与硫酸钡重量法基本一致。

在获得生料中硫化物、有机硫的含量后基本可以据此来推测烟气中SO2的排放水平。但同时,生产过程中一些参数会影响到SO2的最终排放水平。

2 烟气中SO2含量的检测方法

《水泥工业大气污染物排放标准(GB4915-2013)》中对SO2浓度的测定方法规定了HJ/T56《固定污染源排气中二氧化硫的测定 碘量法》和HJ/T57《固定污染源排气中二氧化硫的测定 定电位电解法》。其中,前者需要取气后采用化学滴定对烟气中SO2浓度进行检测,流程较为繁琐。诸多企业和科研院所往往采用带有定电位电解法的传感器进行仪器检测。

定电位电解法的原理是烟气中SO2扩散后通过传感器渗透膜进入电解槽,在恒电位工作电极上发生氧化反应,由此产生极限扩散电流。在一定范围内,其电流大小与SO2浓度成正比。通过对多条水泥生产线的检测表明,直接采用基于定电位电解法原理的烟气分析仪对SO2进行测量时存在以下突出问题。

首先,生料磨出口、窑尾烟囱等部位温度通常在60℃~100℃,水分含量6%~10%,直接采用该方法测量结果往往偏小,甚至为零。如直接采用基于定电位电解法原理的烟气分析仪对某企业烟囱SO2的测试结果为零,而在线分析仪(采用非分散紫外吸收法)的监测结果约为100mg/Nm3。为了解决上述问题,在对以上位置烟气中SO2浓度进行检测时必须采用带加热和除湿装置的SO2采样管。如“为防止采样气体中水分在连接管和仪器中冷凝干扰测定,采样管及除湿装置在采样前应加热至120℃以上,防止样品中的水分在采样管路中冷凝”,“除湿装置应使除湿后气体中被测SO2的损失不大于5%”等。

其次,烟气中CO会对定电位电解法测量SO2产生干扰。南京市环境监测中心站对比了非分散紫外吸收法、定电位电解法与在线CEMS系统常用的非分散紫外吸收法对烟气中SO2的测试结果。所测烟气CO浓度在395~4 419mg/m3之间。测试结果表明,定电位电解法测得的SO2每小时平均值为20.6 mg/m3,非分散紫外吸收法和非分散红外吸收法的测试结果分别为71mg/m3和79mg/m3。作者认为该差异主要是由于烟气中存在高浓度CO气体且浓度波动较大所致。我们采用定电位电解法对预热器出口烟气中SO2的测试也表明,当烟气CO含量大于1 000ppm时,SO2检测结果明显偏小。

3 影响SO2排放水平的关键因素

通常来说,燃料带入的硫及原料中的硫酸盐在高温环境下产生的SO2极易被分解炉内含有的大量CaO等碱性氧化物吸收,形成亚硫酸盐和硫酸盐进入回转窑。部分在回转窑高温区域发生分解,分解产生的SO2再次被分解炉内CaO等吸收,基本不会对窑尾烟囱SO2排放水平产生影响。影响烟囱SO2排放水平的主要因素包括生料中硫化物和有机硫的含量、预热器环境、生料磨环境等。关于生料中硫化物、有机硫已进行了阐述,在此着重分析预热器、生料磨对SO2排放的影响。

3.1 预热器环境对SO2排放的影响

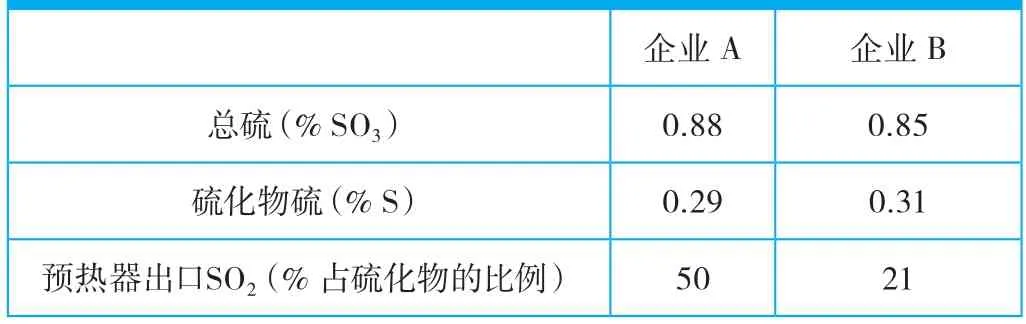

硫化物、有机硫在预热器内氧化为SO2的同时,部分SO2还会被预热器内的CaCO3和CaO吸收。硫化物、有机硫的氧化以及SO2在预热器内的吸收受到预热器温度、气体成分、压力等条件影响。不同生产线间预热器温度等条件差异较大,导致硫化物含量相近的两条生产线具有不同的SO2排放量见表1。

表1 预热器SO2排放量与硫化物含量的对比

硫化物(主要是硫铁矿)在预热器内的氧化直接影响SO2排放水平。大部分的研究表明硫铁矿氧化反应开始于约400℃,反应产物以FeSX、Fe2O3为主,含有少部分的Fe3O4、FeSO4、Fe2(SO4)3等,反应遵循未反应核收缩模型,反应速率受温度、O2浓度、颗粒细度、气流等影响较大。一般来讲,温度越高,硫铁矿的氧化速率越开,产生的SO2浓度越高;O2浓度的影响则较为复杂。Hansen等采用固定床研究了不同氧气浓度下FeS2的氧化过程,表明随着O2浓度增大,SO2形成初始速率增加,但后期形成速率及最终的转化率则降低;Seidler等认为SO2净释放率随O2浓度从0.1%增加到10%而显著下降的原因是O2浓度增加后,反应初始速率受O2扩散加快而提高,但在反应后期产物层FeSX被氧化为分子量更大的Fe2O3或者Fe2(SO4)3等,使得产物层孔隙率减小,阻碍反应进行。上述研究结果表明预热器内O2浓度提高虽然会使硫铁矿的初始氧化速率加快,但最终SO2的排放水平却较低。

预热器内SO2的吸收反应主要由CaCO3和CaO引起。预热器内烟气温度约为300℃~800℃,CO2体积含量约30%,远大于CO2平衡压力,因此CaCO3对SO2的吸收反应被认为是直接硫化反应,遵循以下反应方程:

CaCO3+SO2+1/2O2→CaSO4+CO2

Hu等综述了CaCO3的直接硫化反应,分析了不同气体对反应速率的影响。其中,SO2、H2O的增加有利于加快反应速率;O2浓度对反应速率没有影响;反应速率随CO2压力的增大而显著降低。直接硫化反应遵循阿仑尼乌斯方程,反应速率随温度升高而增加。但是当温度超过CaCO3泰曼温度时,CaCO3可能会发生烧结反应,降低微观孔隙率,从而降低硫化反应速率。

由于预热器分离效率不是100%,烟气中除了大量CaCO3外,还含有部分CaO。CaO与SO2的反应也被认为是影响预热器SO2吸收效率的重要因素。Bech等基于水泥企业实际排放数据,认为增加预热器级数会使到达顶部预热器的CaO变少,从而降低了SO2吸收效率。Miller等提出将已经分解形成的CaO循环进入预热器顶部,在循环量为5%时,脱硫效率可达25%~30%。然而,Hu、Snow等、Hajaligol等研究证实在预热器环境下CaO并不会对SO2排放造成明显影响。与CaCO3相比,CaO硫化反应产物孔隙率较低,使得CaO与SO2反应速率很低;同时,当CO2浓度达到20%时,CaO会优先与CO2反应,阻碍硫化反应。

3.2 生料磨环境对SO2排放的影响

一般来说,出预热器后10%~95%的SO2在粉磨等过程中还会与CaCO3发生反应,该值主要取决于粉磨形式、水分含量、石灰石性质等。A.Kr·hner等采用固定床研究了烟气温度、生料水分含量、烟气O2浓度等因素对生料吸收SO2等过程的影响。结果表明,生料对SO2的吸收量为1.02~9.10 mgSO2/g生料,与生料水分含量、烘干温度等有关。当生料水分含量相同时,SO2吸收量随烘干温度的降低而增加;当烘干温度一定时(98℃~106℃),SO2吸收量随生料水分含量的增加而提高。上述实验结果在水泥企业得到证实。某企业实际运行情况表明,随着生料磨(立磨)出口温度的降低,烟囱SO2排放水平也显著降低。

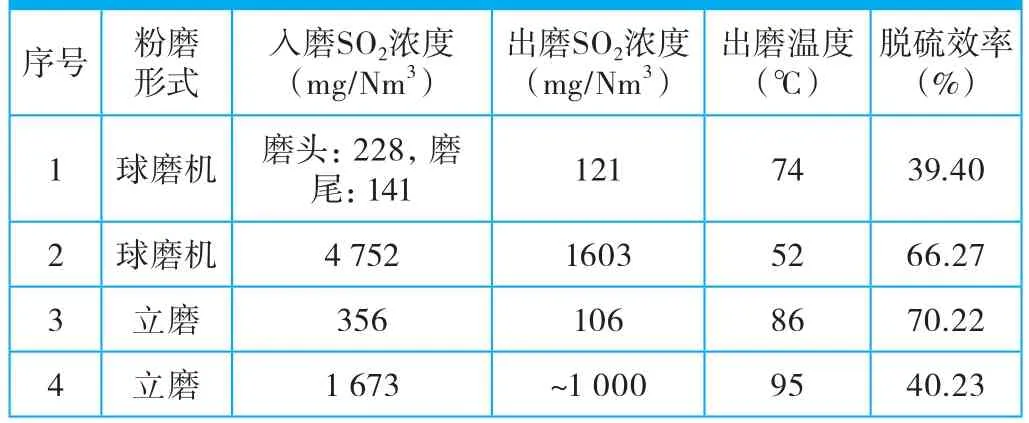

除此,不同粉磨形式也会影响生料粉磨过程对SO2的吸收效率。我们对不同粉磨形式入口和出口SO2浓度进行测量结果见表2。总体而言,立磨脱硫效率要优于球磨机;随着出磨温度的降低,立磨和球磨机脱硫效率均有显著提高。

表2 不同粉磨形式及温度对生料磨脱硫效率的影响

4 结 语

随着未来劣质原燃材料的广泛使用,必然会给水泥行业SO2的超低排放带来严峻挑战。建立原料中硫化物、有机硫含量与烟气SO2排放水平的数学模型,预测不同含硫原料的SO2排放情况;基于硫化物等氧化特性,优化现有预热器系统的操作参数;建立生料粉磨过程SO2吸收机理模型,优化粉磨系统结构和操作参数等,对于降低水泥行业SO2排放水平具有重要意义。