考虑风扰的对靶喷雾机械臂药液喷洒动力学建模与试验

权龙哲 郦亚军 王 旗 冯槐区 魏春雨

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

精准对靶施药可以有选择性地对靶施药,把农药精准地喷洒到靶标上,提高农药的有效利用率,是实现高效低污染的投药方式[1-2],对发展可持续农业具有重要的理论意义和实用价值。

目前,国内外一些学者为提高对靶施药效果,从不同方向开展了研究工作。傅泽田等[3]利用风洞试验,分析了不同因素对液滴飘移的影响程度和趋势,并对雾滴在空间的分布进行了研究。吕晓兰等[4]在可控风洞环境条件下,测试了不同型号喷头在不同喷雾技术参数下的抗飘失能力。王景旭等[5]基于CFD模拟,用离散相粒子跟踪法模拟流场中的雾滴运动轨迹,探讨了温室环境中用气流辅助方式喷施农药时,靶标周围的流场对雾滴飞行轨迹及雾滴附着行为产生的影响。BYKOV等[6]和TSAY等[7]利用Fluent软件模拟喷雾机不同条件下的雾滴沉积分布和防飘移效果,并建立沉积分布模型。茹煜等[8]对喷头进行了雾化性能的试验研究,利用喷头雾化性能测试系统,研究喷孔直径、喷雾压力、电动机转速对喷头雾滴粒径、沉积分布、喷幅和功率消耗的影响。贾卫东等[9]利用静电喷雾技术使雾滴作定向运动并附着在植物上,喷施效果得到明显提升。脱云飞等[10]根据空气动力学和水力学基本原理,在无风有空气阻力前提下,推导出喷头喷洒理论射程公式。权龙哲等[11]在无风条件下,对可旋转喷头进行了药液喷洒模型相关理论和试验的研究。

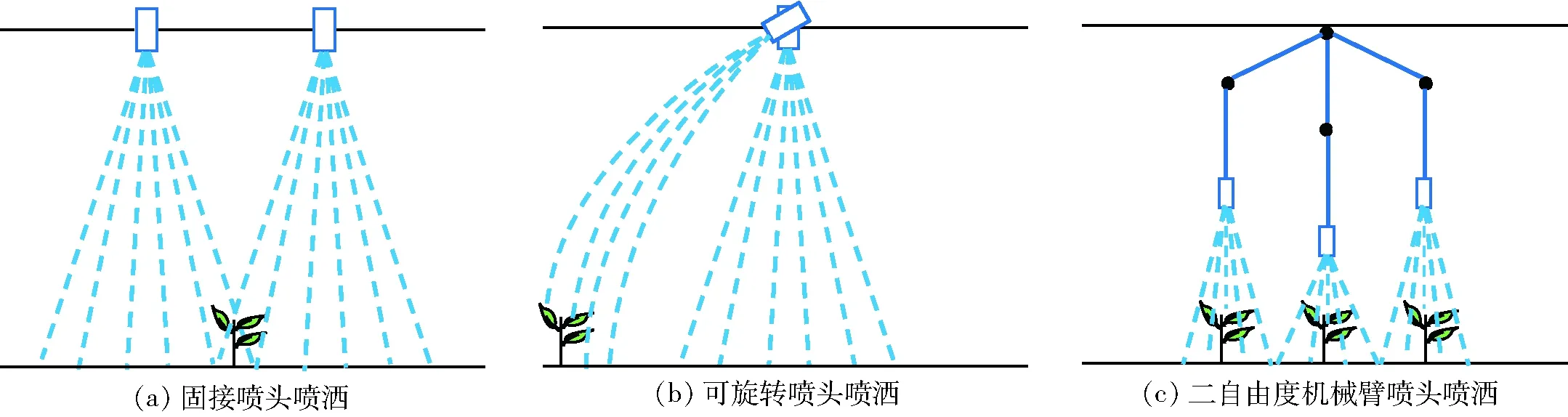

以上研究无论是从液滴飘移,喷头雾化机理,还是药液喷洒动力学角度提高对靶施药效果,都是采用喷雾喷头固接或可旋转的方式进行相关理论和试验的研究,然而杂草在空间的分布具有随机性,固定喷头和可旋转喷头受限于投药位姿,无法真正实现精准对靶喷施[12],因此本文基于对靶喷雾机械臂以改变喷头喷洒位姿,开展药液喷洒动力学模型建立与试验研究,为搭建相关靶向施药器械等提供参考。

1 除草机器人系统

1.1 系统整体构型

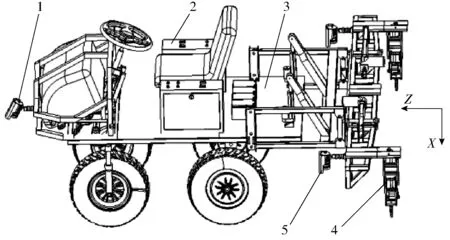

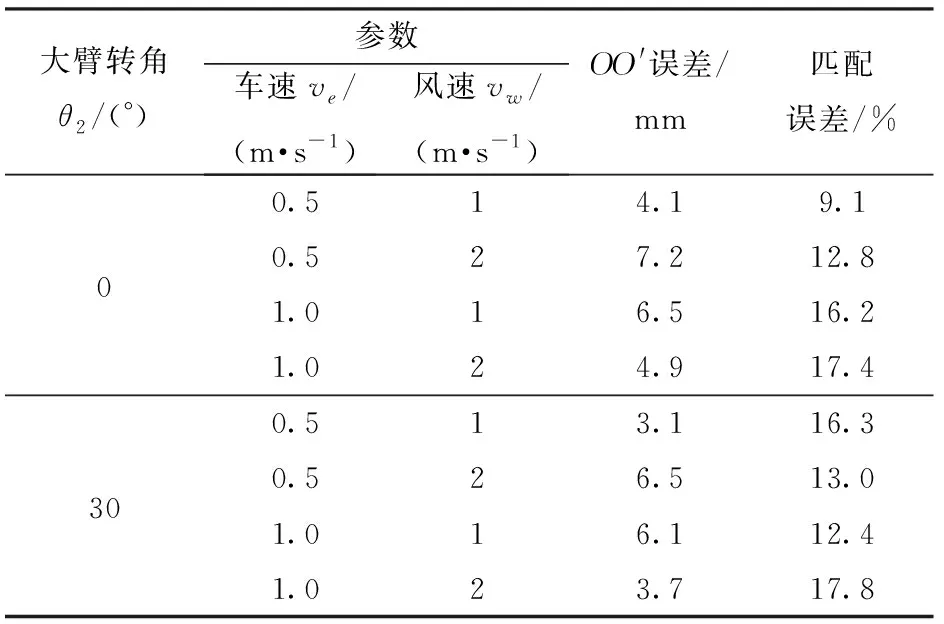

研制了一种靶向喷雾机械臂除草机器人,进行基于靶向喷雾机械臂药液喷洒建模的研究,同时结合机器人操作臂运动学求解,实现机械臂靶向喷施。图1所示为除草机器人样机结构图(Z方向为机车行进方向,X方向为竖直向下,Y方向为垂直向外,可通过右手定则确定)。

图1 靶向喷雾机械臂除草机器人结构简图Fig.1 Structure diagram of target spray serial manipulator weeding robot1.自主移动导航摄像头 2.控制系统 3.机车平台 4.喷雾机械臂 5.靶标识别摄像头

该除草机器人系统由自主移动导航摄像头、控制系统、机车平台、喷雾机械臂、靶标识别摄像头等部分组成,车轮内置轮毂电动机可实现机车平台匀速行驶和无级变速。靶标识别摄像头可识别杂草,实时反馈给上位机并配合喷雾机械臂作业,实现靶向喷施。在机车平台后部挂接固定靶标识别摄像头和喷雾机械臂。

1.2 靶向喷雾机械臂工作原理

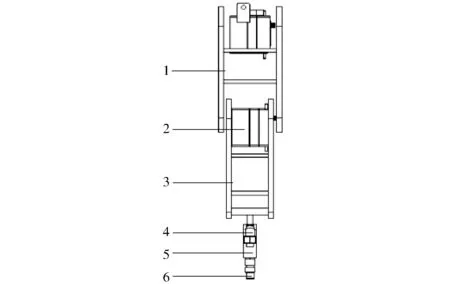

图2所示为实现靶向喷施作业的喷雾机械臂单元。喷雾机械臂单元由机械臂和末端执行器组成。末端执行器固结于机械臂小臂末端,由铝制水管、水管接头和喷头组成。为简化机械臂结构和控制操作,本文采用二自由度机械臂,结合机车平台行进的移动自由度,可以满足靶向喷施除草作业的需求[13]。机械臂由大臂和小臂组成,共两个转动关节,每个关节均由步进电动机独立驱动,使喷头达到所需靶向喷施位姿,完成药液喷洒作业。

图2 喷雾机械臂单元Fig.2 Spray serial manipulator unit1.大臂 2.步进电动机 3.小臂 4.水管接头 5.铝制水管 6.喷头

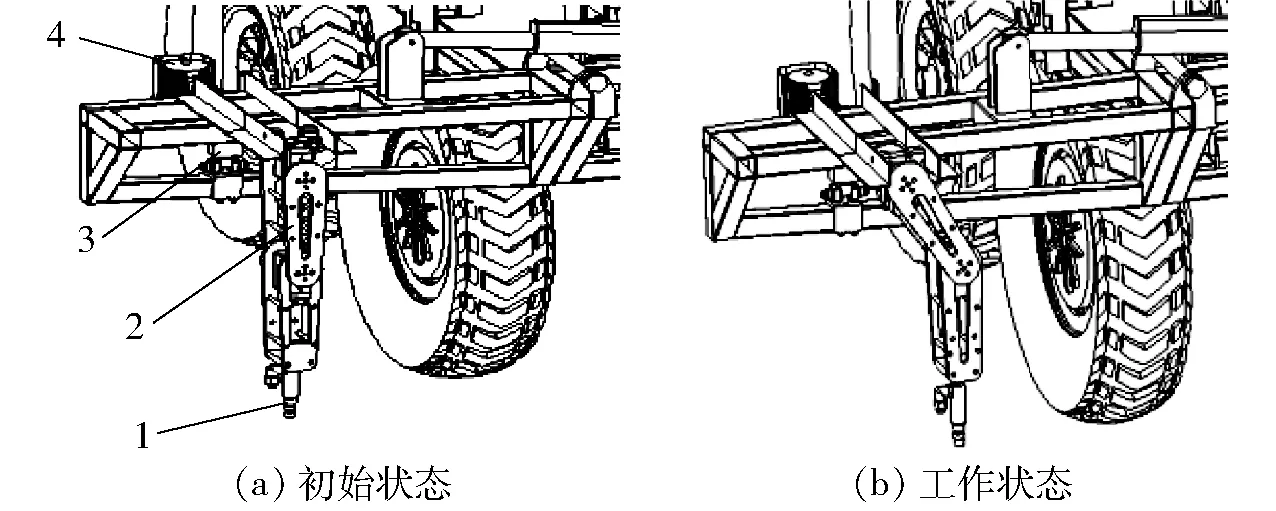

喷雾机械臂单元的初始状态如图3a所示。靶标识别摄像头固定于机械臂前方,对作物进行识别,判断其是否作为靶标对象,并获取靶标对象位置信息。上位机根据靶标作物位置信息进行机械臂逆运动学求解,并向控制系统实时反馈动作指令。控制系统根据上位机动作指令控制机械臂转动关节进行相应转动,调整喷头靶向位姿至所需工作状态(如图3b所示),控制系统短暂开启电磁阀喷施药液,至此完成靶向喷施作业。

图3 喷雾机械臂单元状态Fig.3 Spray serial manipulator unit state1.喷头 2.喷雾机械臂 3.电磁阀 4.靶标识别摄像头

1.3 二自由度靶向喷雾机械臂喷施特点

如图4a所示,当喷头固结于挂接臂上时,喷头

喷洒所形成的液滴轨迹无法变化[14],而当靶标作物在药液分布较少的液滴群包络轨迹线边缘时,为获取足量的药液喷施量,需增加药液投放量,造成了大量药液浪费。如图4b所示,虽然利用喷头旋转可改变喷头喷射倾角继而改变液滴群喷洒轨迹线[11],一定程度上提高了靶标作物的覆盖区域,但是当靶标作物与喷头竖直方向(X方向)距离较远,药液喷洒过程中易受田间复杂气流影响,造成液滴群飘移。同时如果靶标作物与喷头水平方向(Y方向)距离较远时,斜向靶向喷施(斜喷)效果差,药液沉积不均匀。因此,本文采用二自由度靶向喷雾机械臂的方式,配合机车平台的移动自由度,利用机器人操作臂逆运动学求解分析,合理控制机械臂转动关节,调整喷头至正向靶向位姿(喷头喷施时位于靶标作物正上方),完成靶向施药作业,如图4c所示。

图4 不同形式喷头喷洒示意图Fig.4 Different forms of nozzle spray

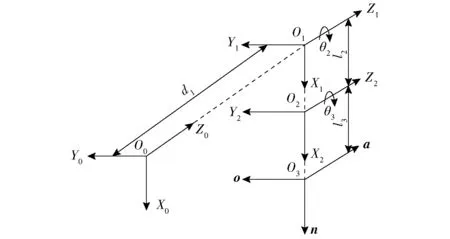

1.4 除草机器人连杆坐标系

图5 除草机器人连杆坐标系Fig.5 Connecting rod coordinate system of weeding robot

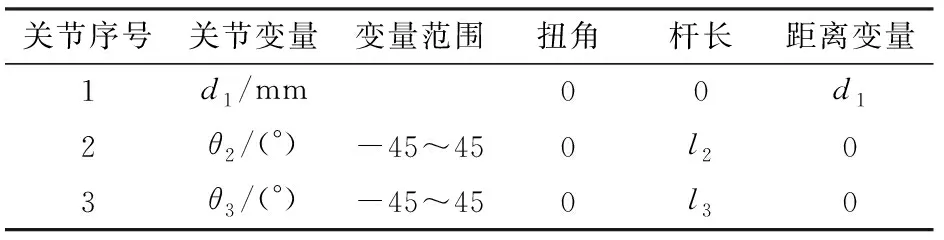

机械臂除草机器人连杆坐标系的建立是构建药液喷洒模型的前提,是该机器人靶向喷施作业的重要理论基础。喷雾机械臂挂接于机车平台后部,悬挂点距离地面高度H=0.7 m,有2个转动关节和1个移动关节,即3个自由度。本文采用D-H法建立连杆坐标系,如图5所示,其中大臂杆长l2为0.2 m,小臂杆长l3为0.25 m。为简化连杆坐标系建立,视机车移动关节的关节变量范围无限大,机器人的各连杆坐标系原点均固连在各关节处,机车平台上固连的O0X0Y0Z0为基坐标系,在喷雾机械臂大臂和小臂转动关节上分别固连O1X1Y1Z1和O2X2Y2Z2,在喷洒喷头的末端固定O3noa,该机器人的D-H连杆坐标参数如表1所示[15]。表中d1为移动关节变量,mm;θ2和θ3分别为喷雾机械臂大臂和小臂的转动关节变量,(°)。

表1 除草机器人D-H连杆参数Tab.1 Parameters of D-H rod of weeding robot

2 基于液滴粒子轨迹的喷洒模型

喷头药液喷洒模型的建立是实现精准靶向喷施作业的关键,所以基于液滴粒子轨迹[16],对靶向喷雾喷头的液滴群喷洒轨迹及沉积覆盖区域进行建模。

2.1 液滴喷射初始速度的计算

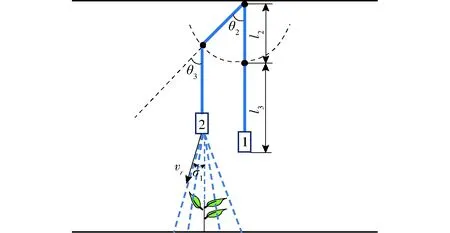

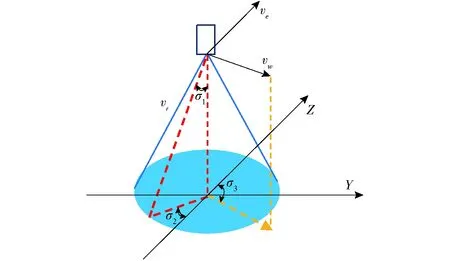

对靶喷雾喷头在单次喷施过程中,Y方向上相对机车的速度方向保持不变,同时考虑到电动机的稳定控制和减小空间旋转速度对靶向喷施作业的影响,控制电动机在终止时刻(喷头在此喷射液滴)旋转速度为零[17]。喷头喷射出液滴的同时,也随着机车平台前行。根据上位机控制指令,控制喷雾机械臂转动,喷头调整至正向靶向位姿,实现正向靶向喷施。喷头正向靶向喷施示意图如图6所示(垂直纸面向内为机车平台行进方向),图6中位置1为工作初始状态,位置2为喷头喷射工作点。在考虑风速的情况下,工作点2液滴的绝对速度va为

va=vr+ve+vw

(1)

式中va——最外侧液滴的绝对速度,m/s

vr——最外侧液滴相对喷头的喷射速度,m/s

ve——机车平台行进的速度(车速),m/s

vw——水平风速,m/s

图6 正向靶向喷施示意图Fig.6 Schematic diagram of positive target spray

图7 液滴速度示意图Fig.7 Schematic diagram of speed of droplet

液滴落地沉积覆盖区域和喷洒轨迹为本文的主要研究内容,故选取液滴群包络轨迹最外层的液滴为研究对象。由喷头出厂技术资料可查得最大喷射半锥角(喷头液滴喷射所形成近似圆锥体锥角的一半)。分析最外层液滴粒子速度是研究其喷洒轨迹的前提,液滴速度如图7所示。O3noa是固定在喷头末端的相对坐标系,O0X0Y0Z0为固定在车体上的基坐标系,利用两个坐标系之间的关系,对液滴初始绝对速度va进行正交分解,获得液滴分解后的速度为

(2)

式中v0x、v0y、v0z——液滴初始绝对速度在X、Y、Z方向的投影,m/s

σ1——最大喷射半锥角,(°)

σ2——液滴径向夹角,即液滴径向方向与Z轴的夹角,(°)

σ3——水平风速与Z轴的夹角,(°)

2.2 药液喷洒模型的建立

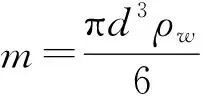

液滴粒子在喷洒运动过程中受到诸多因素影响,实际中一般受到空气阻力、重力和空气浮力等作用力的影响[18]。同时在下落过程中液滴群还会受到蒸发作用,故实际情况相当复杂。为方便计算和模型简化,作如下假设:液滴形成于喷头出口处;在喷洒过程中液滴近似为球体;不考虑空气浮力的影响(液滴运动时,空气浮力相对于重力而言可忽略不计);不考虑液滴运动过程中的蒸发量(通常认为不大于4%[19]);本模型中认为最大喷射锥角与喷头运动状态无关。针对液滴粒子,其动力学模型方程为

(3)

(4)

式中Ff——空气阻力,kN

Fg——液滴重力,kN

Fb——空气浮力,kN

m——液滴质量,kg

ρw——液滴密度,kg/m3

d——液滴直径,mm

t——液滴的运动时间,s

根据前述假设条件,不考虑空气浮力,简化的液滴粒子动力学方程为

(5)

即

(6)

式中k——液滴与空气的摩擦因数

x、y、z——液滴任一时刻位移在X、Y、Z轴方向的投影分量

g——重力加速度,m/s2

液滴与空气的摩擦因数k计算公式[20]为

(7)

其中

式中ρa——空气密度,取1.29 kg/m3

Ad——液滴在垂直于运动方向平面投影面积

Cd——空气阻力系数

Cd与孔流的雷诺系数Re有关[21],关系为

喷头出口的水流流态为紊流,Re>1 000,所以取Cd=0.44。

由摩擦因数计算公式可知,液滴平均直径对模型的影响较大。刘海军等[22]根据上限对数正态分布模型,统计分析得出喷洒液滴的平均直径为

d=0.699 282D0.820 699W-0.203 538

(8)

式中D——喷孔直径,mm

W——工作压力,kPa

式(6)的初始边界条件为

(9)

其中

h=H-l2cosθ2-l3cos(θ2+θ3)

(10)

式中h——喷施作业中喷头距地面的高度,m

H——机械臂悬挂点距地面的高度,m

将式(9)、(10)代入式(6)可得X方向的解为

(11)

同理,可求得Y、Z方向的解为

(12)

(13)

2.3 液滴理论沉积覆盖区域

液滴群落地区域决定了药液沉积覆盖面积,直接影响除草效果,是药液喷施作业的重要性能指标。根据式(11)~(13)可确定液滴理论沉积覆盖区域。式(11)已知X方向解析式,将x=0代入,可求得液滴在空气中运动的总时间t0。求得t0后,则液滴落地沉积平面上y和z分别为

(14)

(15)

3 喷洒沉积覆盖区域的数值模拟

由2.1节可知本文在控制喷施过程中,采用对电动机先匀加速后匀减速的典型加减速控制方法,直至在喷洒工作点速度为零,完成单次喷施,故在数值模拟时喷头在喷施作业点旋转速度默认为零。显然喷头位姿、车速和风速对前述模型有较大影响,为验证所述药液喷洒模型中喷头位姿、车速和风速对液滴落地沉积覆盖区域的影响,对模型进行了数值仿真。其中喷头位姿由大臂关节转角θ2和小臂关节转角θ3确定,但由正向靶向喷施特点可知,θ2和θ3大小相等,符号相反,则喷头位姿仅需大臂关节转角θ2便可确定。如图8所示,Z方向为机车平台行进方向;Y方向垂直于机车平台行进方向;车速ve为0 m/s;水平风速vw为0 m/s;液滴喷射压力为0.3 MPa。为分析喷头位姿对液滴落地沉积覆盖区域的影响,在机车平台行进速度ve为0 m/s,水平风速vw为0 m/s,液滴喷射压力取0.3 MPa的条件下(由喷头出产技术资料可知,压力为0.3 MPa时,液滴喷射速度vr约为2.5 m/s),依次递增大臂关节转角。

图8 喷头位姿对液滴喷洒沉积覆盖区域的影响Fig.8 Effect of nozzle pose on droplet covering area

如图8所示,从左至右依次为大臂关节转角以3°为间隔步长,在0°~45°变化所形成的系列喷洒沉积覆盖区域。在此位姿变化范围发现:系列喷洒沉积区域均为圆形覆盖区域,大臂关节转角变化对喷洒沉积区域的大小和沉积区域Y方向的位移影响较大。一方面圆形沉积区域随着大臂关节转角增大在Y方向产生了明显向右的位移,另一方面沉积区域随着大臂关节转角的增大而增大。沉积区域在Y方向产生向右位移是由于大臂转角的增大,而形状的变大是由于大臂转角增大的同时,液滴在空气中的运动时间也相应增加了。

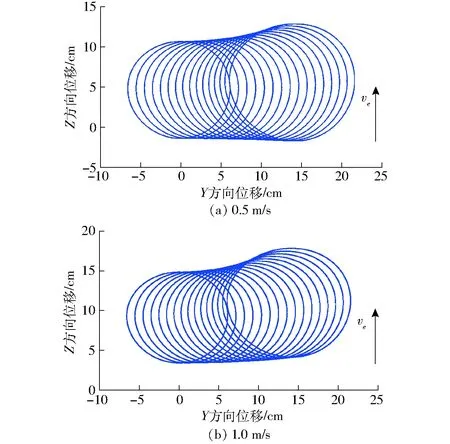

车速分别为0.5 m/s和1.0 m/s时,从左至右大臂关节转角以3°为间隔步长,机械臂喷施作业点的旋转速度为零,在0°~45°变化所形成的系列喷洒沉积覆盖区域如图9所示。对比图8发现,在行进车速的影响下,落地覆盖区域在Z方向上产生了明显的位移,且车速越大,在Z方向上的位移越大。落地覆盖区域由图8中的圆形覆盖区域变为类椭圆形覆盖区域,且车速越大,类椭圆形覆盖区域越扁平化。沉积区域形状的改变是由于车速导致水平面上两速度分量变化不均匀,而车速也直接导致了Z方向上明显的位移。

图9 车速对液滴喷洒沉积覆盖区域的影响Fig.9 Effect of vehicle speed on droplet covering area

图10 风速对液滴喷洒沉积覆盖区域的影响Fig.10 Effect of wind speed on droplet covering area

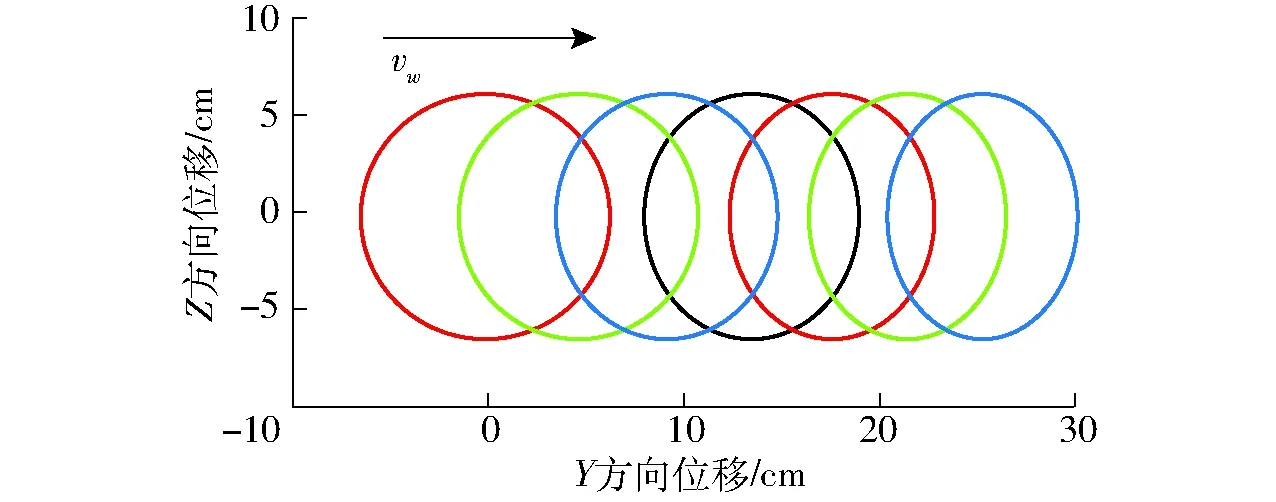

在车速为0 m/s,风向为Y轴正向,大臂关节转角θ2为0°,σ3为90°,从左至右风速以0.5 m/s为间隔步长,在0~3 m/s变化所形成的系列喷洒沉积覆盖区域如图10所示。为提高图片可读性,从左至右依次将覆盖区域颜色设置为红绿蓝黑红绿蓝。由图10中可发现,从左向右第一个覆盖区域形态为圆形,其余覆盖区域均为类椭圆形,在风速不断增大下,覆盖区域在Y方向上不断扁平化。

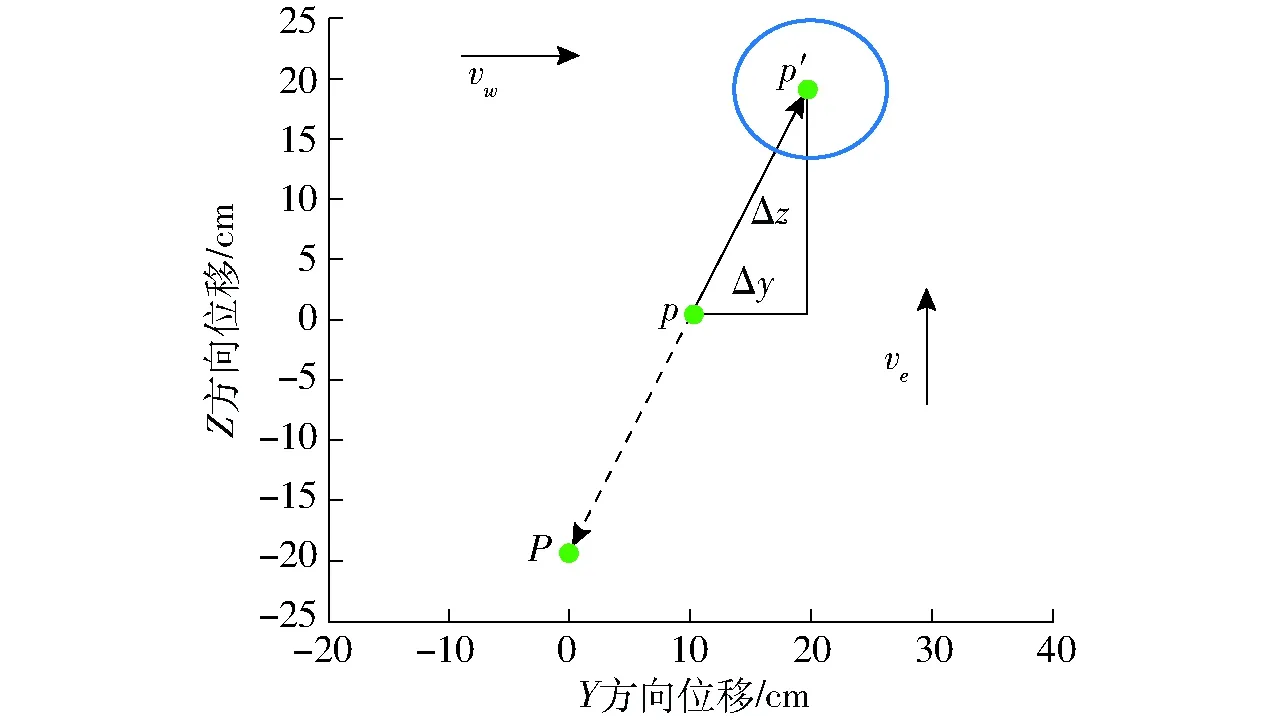

4 喷头喷洒点坐标重构

喷头喷洒点坐标重构是喷雾机械臂运动学分析的前提和基础。由图9和图10的数值模拟可知,在靶向喷施作业中,喷洒沉积覆盖区域受车速和风速的影响较大,在落地水平面上产生偏移,覆盖区域的形心未与喷头喷洒点在地面上投影点重合,影响了靶向喷施的精准性。因此,为提高对靶精度,必须利用液滴喷洒模型,准确预测落地覆盖区域形心,并进行喷头喷洒点坐标重构和修正补偿。

如图11所示,点p为杂草靶标坐标点,其可由视觉系统获取。蓝色封闭区域为在车速ve和风速vw的影响下,喷头在靶标点p进行喷洒后得到的地面沉积覆盖区域,p′为蓝色沉积覆盖区域的形心,Δz和Δy分别为Z、Y方向的偏移量,P为喷头重构喷洒点,lpp′与lpP等长。

图11 喷头喷洒点坐标重构示意图Fig.11 Schematic diagram of nozzle spray coordinate point reconstruction

(16)

5 除草机器人运动学分析

获取重构的喷头喷洒点P后,利用齐次变换矩阵建立喷雾机械臂除草机器人的正运动学方程,再通过一般解法并结合靶向喷雾机械臂喷施特点,获得喷头逆运动学解。

5.1 正运动学方程

(17)

(18)

式中q为机械臂喷头末端在基坐标系的位置矢量。因此求得位置矢量q=(qx,qy,qz)为

(19)

姿态矢量n、o、a为

(20)

其中C23=cos(θ2+θ3),S23=sin(θ2+θ3),C2=cosθ2,S2=sinθ2。

(21)

与图5所示连杆坐标系完全一致。

5.2 逆运动学方程

(22)

(23)

式中(nx,ny,nz)、(ox,oy,oz)、(ax,ay,az)分别为矢量n、o、a的坐标。

显然此时,机械臂喷头末端在基坐标系的位置矢量q与重构的喷头喷洒位置P应一致,并根据式(22)、(23)对应元素相等,可列出

(24)

根据前述机械臂靶向喷施特点,为满足喷头正向靶向喷施位姿,需满足θ2=-θ3,所以代入式(24)中解得

(25)

6 试验与分析

根据所建立的药液喷洒模型,在不同车速和风速条件下,将实际液滴群沉积覆盖区域与理论沉积覆盖区域进行对比,以验证靶向喷雾机械臂药液喷洒模型的准确性与可靠性。由于室外气流环境的随机性与复杂性,短时间小空间内风速与风向变化也较大,故为保证试验条件的准确性,在室内搭建了喷洒试验厅。同时为获取稳定均匀风场,在室内搭建了小型开口直流低速风洞[24-25],以风机作为风源,风机中心与风洞入口中心一致,风洞出风口截面为0.8 m×0.8 m,可得到0~5 m/s的均匀风速。风洞内装有风速传感器,可将风速转换为电信号传至计算机以实时获知风速信息。

试验装置包括通用实心圆锥喷头(济宁俊泽环保科技公司,最大喷雾锥角30°)、彩色CCD高速摄像机(KODAK 公司)、HG-802XB型精密数显压力表(江苏浩感测控仪器公司,精度±0.5%)、LDG型智能电磁流量计(杭州米科传感技术公司,精度±0.5%)、自吸式电动增压隔膜泵(金瑞机电科技公司,12 V、60 W)、GM816型自动风速测试仪(深圳市聚茂源科技公司,精度±5%)、P6-8232型自动风向测量仪(大仓电子公司,精度±5°)、UT372型车速测量仪(优利德公司,测量误差小于3%)、FZY轴流风机(上海杭速机电有限公司,额定电压220 V,额定功率750 W)、单相风机调速器(德力西有限公司,额定电压220 V)、克拉玛尔黑色素(上海紫一试剂厂,溶于水后为紫黑色)、相关喷洒连接件和辅助定位器具。

6.1 喷头参数校准试验

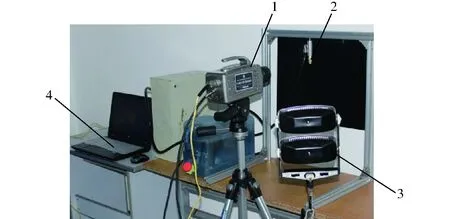

为清晰测量液滴喷洒最大喷雾锥角和液滴初始喷射速度,首先进行喷头参数校准试验,以便为后续喷洒试验提供准确喷头参数。采用黑色哑光平带为喷头喷洒背景,放置在喷头正后方,选用清水为喷洒试剂,同时放置1个功率为1 kW的新闻灯照射作为补充光源,调整高速摄像机的高度与焦距,选择摄像距离为0.3 m,拍摄频率为800 f/s,设定工作水压为0.3 MPa,喷头运动状态与位姿对最大喷雾锥角和液滴初始喷射速度的影响可忽略不计,故校准试验在静态条件下进行,如图12所示,并借助高速摄像机配套软件进行记录分析。

图12 喷头参数校准试验台Fig.12 Nozzle parameter calibration test device1.高速摄像机 2.喷头 3.新闻灯 4.计算机

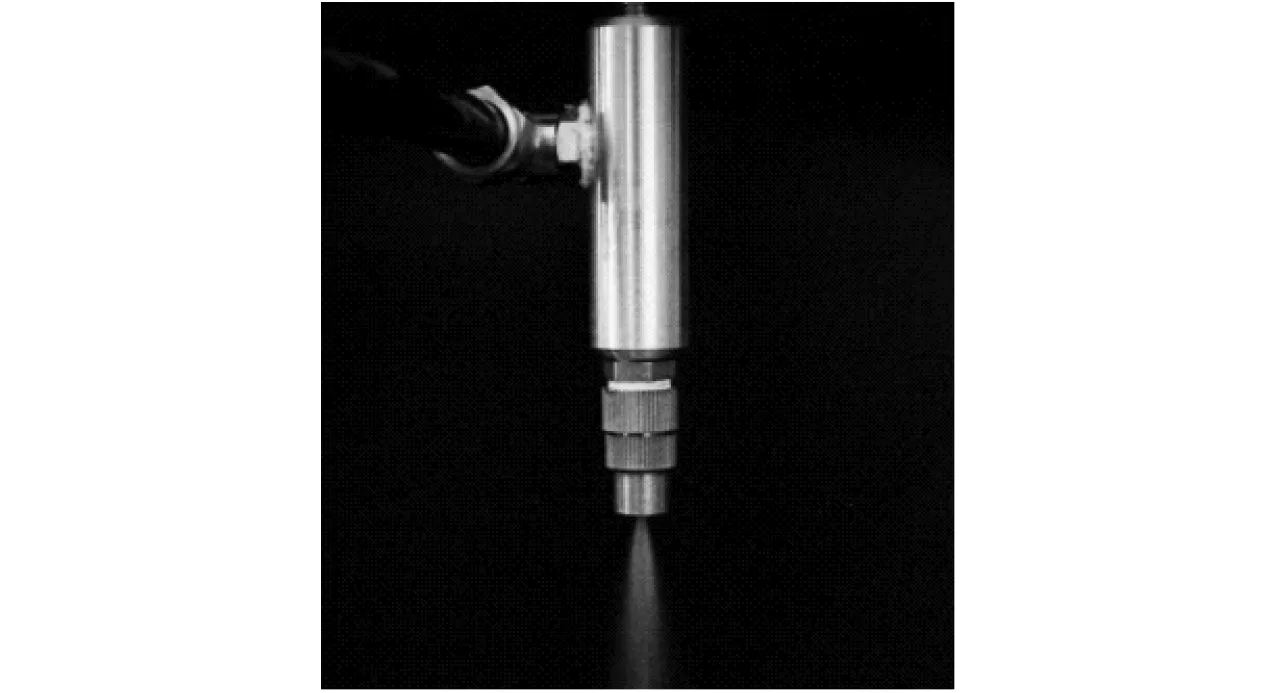

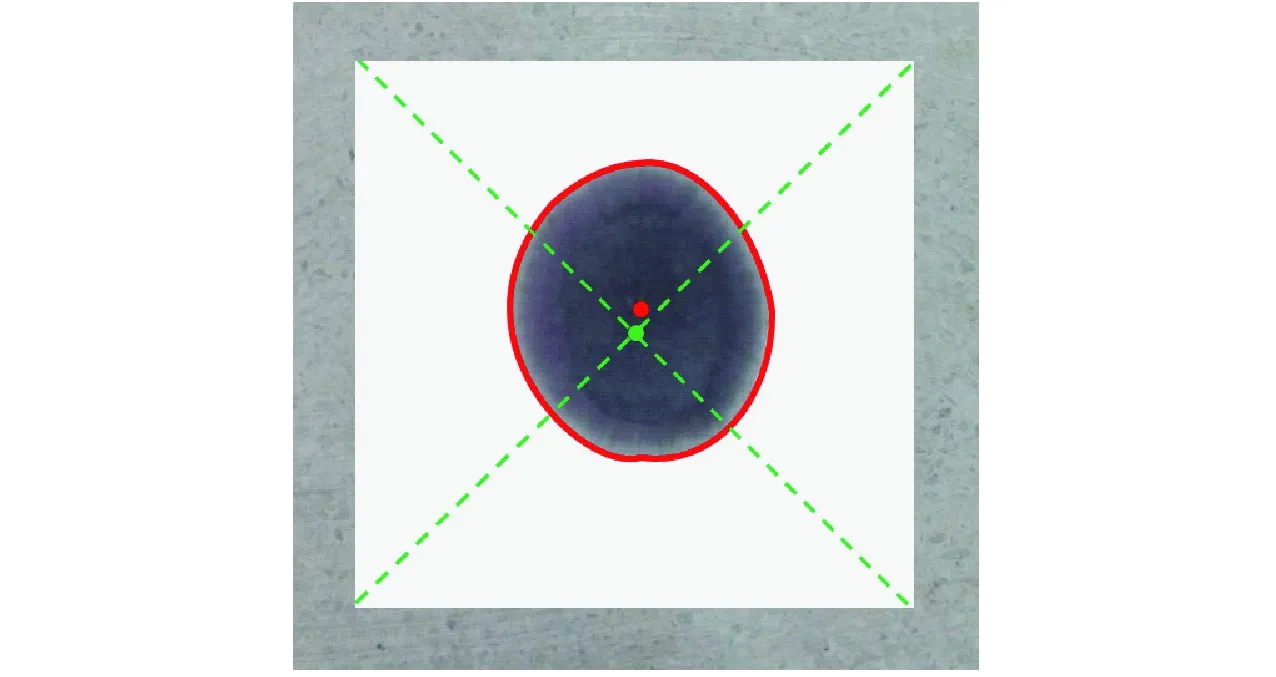

高速摄像机采集喷洒试验图像,将记录的图像导入计算机中,再利用Matlab进行图像增强技术处理和边缘检测,获取液滴群的喷洒边界,测量喷洒最大喷雾锥角,如图13所示。为降低试验误差,取多帧图像进行相同操作,然后取多帧图像的测量平均值。液滴初始喷射速度利用高速摄像机不同帧数图像位置和时间间隔,可直接获取[26]。

图13 高速摄像帧图Fig.13 High speed camera frame

6.2 机械臂关节转动角度和速度校准试验

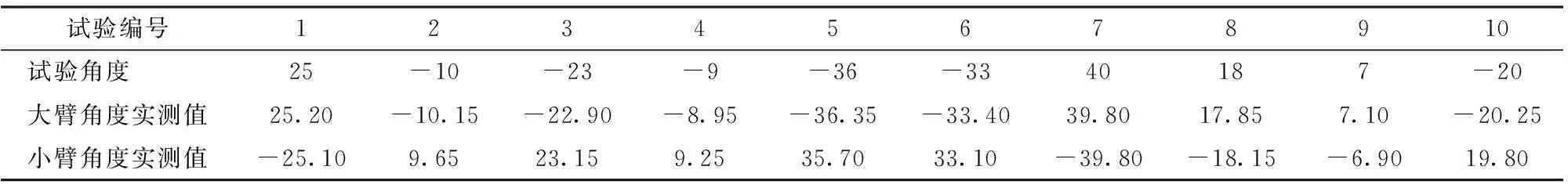

为实现精确控制机械臂关节转动角度和喷施作业点的转动速度,保证喷洒试验中对靶喷施的准确性,需要对大小臂关节转动角度和转动速度进行校准试验,机械臂如图14a所示。首先进行关节转动角度校准试验,为使大小臂试验角度在关节变量范围内具有随机性,利用Matlab软件生成元素范围在-45°~45°内1×10的随机矩阵R,其中-45°~45°为关节变量范围(前文中已由D-H连杆参数确定),生成的随机矩阵对应的元素(n1,n2,…,n10)为大臂关节试验角度,而小臂关节试验角度对应为(-n1,-n2,…,-n10),正负表示转动方向。关节转动角度校准试验如下:将机械臂挂接在机车平台后部,并利用数显倾角仪(上测公司,精确到0.05°)对大小臂进行初始调零,保证初始大小臂关节角度均为0°(即大小臂处于竖直向下)。上位机上电发送试验角度n1和-n1分别控制大小臂关节电动机转动对应角度后,再用数显倾角仪分别测量大小臂实际转动角度并记录,数显倾角仪角度测量如图14b所示。测量完毕后断电复位至初始状态,调零并重复上述步骤,依次进行试验角度n2,n3,…,n10校准试验,得到试验结果如表2所示。由表2可知,大臂关节转动角度单次最大误差为0.4°,10次试验平均误差为0.195°,小臂关节转动角度单次最大误差为0.35°,10次试验平均误差为0.19°。

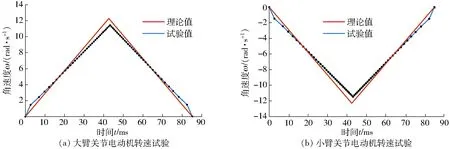

机械臂关节转动速度校准试验如下:将机械臂挂接在机车平台后部,调整大小臂至初始竖直向下,连接逻辑分析仪(24 MHz,8通道)与大小臂关节电动机,上位机上电控制大臂转动30°和小臂转动-30°(选择30°试验角度与后续喷洒试验相对应),同时逻辑分析仪获取步进电动机数字信号和脉冲波形图[27-28],通过软件 Saleae Logic 1.2.15在计算机上显示波形图形和具体信息。图15a为大臂关节电动机转动30°的脉冲波形图,图15b为小臂关节电动机转动30°的脉冲波形图。一个完整脉冲信号包括下降沿和上升沿(即一个波谷和一个波峰),图15a、15b中分别显示了大小臂关节电动机的第一个完整脉冲信号,其中图15a第一个脉冲信号的具体信息包括半周期2.678 ms,上升沿工作频率186.7 Hz,整周期5.356 ms,图15b中的具体信息包括半周期2.68 ms,上升沿工作频率186.6 Hz,整周期5.359 ms。波形图直接反映了脉冲周期和频率,通过频率和驱动器细分数可计算得到电动机转动角速度,采点法选用每个脉冲的上升沿计算其对应时间的角速度,其角速度ω计算公式为

表2 机械臂关节转动角度试验结果Tab.2 Test results of serial manipulator joints rotation angle (°)

(26)

其中f为上升沿时间点的驱动器频率,800为驱动器细分数。本试验采用所有脉冲的上升沿,获取对应时间和角速度的关系,并利用Matlab软件进行绘图。得到结果如图16所示,对比发现:大小臂关节转速试验值与理论值相近,但仍存在一定误差,其主要是由电动机固有频率特性决定的,电动机启动和停止时需要克服自身惯性矩和负载转矩,短暂地经过一个暂态过程,所以实际转动速度与理论控制存在一定误差。但是在喷施作业点的速度控制和角度控制,几乎不存在误差。对比图16a和图16b发现,大小臂关节转动速度试验变化几乎一致,试验大臂关节在85.127 ms时速度减至零,此时其转动角度为29.87°。试验小臂关节在85.181 ms时速度减至零,此时转动角度为29.88°,所以在试验误差允许范围内可认为电动机角度控制不存在丢步和越步,故在喷施作业中对喷洒点角度和速度控制精确。综上所述,本文对靶喷雾机械臂大、小臂关节角度转动和速度控制准确,可以满足对靶喷施的精度要求。

图15 电动机逻辑分析仪脉冲图Fig.15 Diagrams of motor logic analyzer pulse

图16 关节电动机转速试验结果Fig.16 Test result diagrams of arm joints motor speed

6.3 喷洒精度及沉积覆盖区域验证试验

试验在室内搭建的喷洒试验厅内进行。在喷施试验前,首先用自动风向测量仪对风洞出风口风向进行测定,若风向未达到与机车平台行进方向垂直,可微调风洞出风口风向。在确保风向后利用自动风速测量仪测定风速,若风速vw未达到试验所需设定值,可微调风洞风速直至达到试验要求。试验分别令喷雾机械臂大臂转角θ2为0°和30°(参数如表3所示),在水平面设置靶标采样点O,O点与风洞出风口截面中心水平对齐,如图17c中的红色圆形标记点所示(单次试验仅对一个靶标点进行喷施试验,图17以大臂30°转角为示意图),喷雾机械臂在此点进行对靶喷施作业。准备1张奥克公司生产的30 cm×30 cm白色吸水纸,吸水纸平整地放置在水平地面上,且形心与采样点O重合,试验车速和风速等参数如表3所示。调节风速vw至试验值,使车体以试验车速ve匀速前行(使用UT372型测速测量仪,测速误差小于3%),在摄像头识别到靶标点O后,驱动机械臂2个转动关节分别转动θ2、θ3,转至喷洒位置后驱动喷头工作,对采样点进行喷施作业,喷雾时间和机械臂转动关节转角由上位机控制与发送。黑色素溶液作为试剂喷施在白色吸水纸上后,其水痕形态清晰可见(显紫黑色)[29],故本文采用质量浓度为1 g/L的黑色素溶液作为示踪剂,检测药液沉积覆盖区域。单个采样点单次喷施完成后,立即用普通相机对喷洒后的采样点区域进行拍照,并将图像导入计算机中测定沉积覆盖区域。

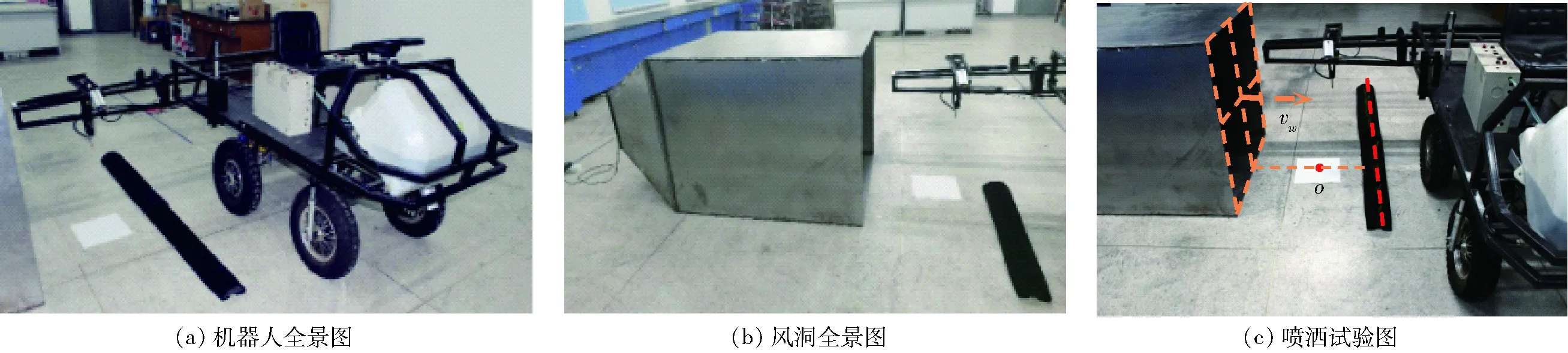

表3 沉积覆盖区域试验结果Tab.3 Covering area tests result

图17 机器人对靶喷洒试验Fig.17 Robot target spray tests

利用Matlab进行图像降噪和增强处理,再进行颜色识别和沉积区域边界识别,并对边界平滑化,获取沉积区域边界及其形心。如图18所示:白色背景区域为方形吸水纸,紫黑色区域为喷洒沉积覆盖区域,绿色点为方形吸水纸的形心(靶标点),红色点为喷洒沉积区域的形心,两点距离OO′为喷洒绝对误差,用以表征喷洒精度。

图18 沉积区域图像处理结果Fig.18 Result map of covering area image processing

沉积覆盖区域试验车速和风速的试验数据如表3所示,在大臂转角为0°和30°时(大臂转角与小臂转角大小相同,方向相反),分别选取车速0.5 m/s和1.0 m/s,以及风速1 m/s和2 m/s,进行喷洒沉积覆盖区域试验。

图19为根据表3参数进行试验测定的喷洒沉积覆盖区域与理论沉积覆盖区域对比图。在图19中,绿色区域表示理论沉积区域,由前述理论模型获知,绿色圆点为其形心。红色区域表示测定沉积覆盖区域,由Matlab图像识别试验沉积区域获知,红色圆点为其形心。纵向排布的数字表示对应虚线同心圆的半径,其大小用来表征沉积区域的长度。纵向方向表示机车平台行进方向,横向方向表示与机车平台行进方向垂直,即转动关节转动方向。表3中的OO′误差为图19中红色与绿色圆点的距离。表3中的匹配误差等于理论沉积区域和测定沉积区域非重合区域的面积与理论沉积区域和测定沉积区域并集区域面积的百分比。

表3的试验结果和图19表明,各图的理论沉积覆盖区域形心与试验测定沉积覆盖区域形心误差范围为4.1~7.2 mm,匹配误差范围为9.1%~17.8%。试验结果表明:药液喷洒模型推导的理论药液覆盖区域与试验结果较好吻合,药液喷洒模型具有较高的准确性和可靠性,可为搭建相关靶向施药器械提供参考。

图19 沉积区域试验结果对比Fig.19 Comparisons of covering area test result

7 结论

(1)设计了一种靶向喷雾机械臂除草机器人,以该机器人平台为基础,建立了机器人连杆坐标系及运动学方程求解,实现了机械臂靶向喷施。

(2)开展了靶向喷雾机械臂药液喷洒模型的研究,在考虑风和空气阻力的条件下,基于液滴粒子轨迹,对靶向喷雾的液滴喷洒轨迹及沉积覆盖区域进行了建模,得到了液滴理论沉积覆盖区域,并进行了计算机数值模拟,模拟了喷头位姿、车速和风速对液滴落地沉积覆盖区域的影响。在推导得到理论沉积覆盖区域的基础上,为提高对靶精度,进行了喷头喷洒坐标点重构和修正补偿。

(3)进行了药液沉积覆盖区域的验证试验,将液滴理论沉积覆盖区域与实际沉积覆盖区域对比,试验结果表明,其喷洒区域形心误差范围为4.1~7.2 mm,区域匹配误差范围为9.1%~17.8%。结果表明:由药液喷洒模型推导的理论沉积覆盖区域与试验结果误差较小。本研究可为搭建相关靶向施药器械提供参考。

1 傅泽田,祁力钧,王俊红.精准施药技术研究进展与对策[J].农业机械学报,2007,38(1):189-192.

FU Zetian,QI Lijun,WANG Junhong.Developmental tendency and strategies of precision pesticide application techniques[J].Transactions of the Chinese Society for Agricultural Machinery,2007,38(1):189-192.(in Chinese)

2 翟长远,朱瑞祥,张佐经,等.精准施药技术现状分析[J].农机化研究,2010,32(5):9-12.

ZHAI Changyuan,ZHU Ruixiang,ZHANG Zuojing,et al.Status analysis of precision pesticide application techniques[J].Journal of Agricultural Mechanization Research,2010,32(5):9-12.(in Chinese)

3 傅泽田,祁力钧.风洞实验室喷雾飘移试验[J].农业工程学报,1999,15(1):115-118.

FU Zetian,QI Lijun.Wind tunnel spraying drift measurements[J].Transactions of the CSAE,1999,15(1):115-118.(in Chinese)

4 吕晓兰,傅锡敏,宋坚利,等.喷雾技术参数对雾滴飘移特性的影响[J].农业机械学报,2011,42(1):59-63.

LÜ Xiaolan,FU Ximin,SONG Jianli,et al. Influence of spray operating parameters on spray drift[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(1):59-63.(in Chinese)

5 王景旭,祁力钧,夏前锦.靶标周围流场对风送喷雾雾滴沉积影响的CFD模拟及验证[J].农业工程学报,2015,31(11):46-53.

WANG Jingxu,QI Lijun,XIA Qianjin. CFD simulation and validation of trajectory and deposition behavior of droplet around target affected by air flow field in greenhouse[J].Transactions of the CSAE,2015,31(11):46-53.(in Chinese)

6 BYKOV V,GOLDFARBI,GOLDSHTEIN V,et al. System decomposition technique for spray modelling in CFD codes[J].Computers and Fluids,2007,36(3):601-610.

7 TSAY J,FOX R D,OZKAN H E,et al. Evaluation of apneumatic-shield spraying system by CFD simulation[J].Transactions of the ASAE,2002,45(1):47-54.

8 茹煜,金兰,周宏平,等.航空施药旋转液力雾化喷头性能试验[J].农业工程学报,2014,30(3):50-55.

RU Yu,JIN Lan,ZHOU Hongping,et al.Performance experiment of rotary hydraulic atomizing nozzle foraerial spraying application[J].Transactions of the CSAE,2014,30(3):50-55.(in Chinese)

9 贾卫东,胡化超,陈龙,等.风幕式静电喷杆喷雾喷头雾化与雾滴沉积性能试验[J].农业工程学报,2015,31(7):53-59.

JIA Weidong,HU Huachao,CHEN Long,et al. Performance experiment on spray automization and droplets deposition of wind-curtain electrostatic boom spray[J].Transactions of the CSAE,2015,31(7):53-59.(in Chinese)

10 脱云飞,杨路华,柴春岭,等.喷头射程理论公式与试验研究[J].农业工程学报,2006,22(1):23-26.

TUO Yunfei,YANG Luhua,CHAI Chunling,et al.Experimental study and theoretical formula of the sprinkler range[J].Transactions of the CSAE,2006,22(1):23-26.(in Chinese)

11 权龙哲,王建森,奚德君,等.靶向灭草机器人药液喷洒空气动力学模型建立与验证[J].农业工程学报,2017,33(15):72-80.

QUAN Longzhe,WANG Jiansen,XI Dejun,et al.Aerodynamics modeling and validation on liquid medicine spraying of target weeding robot[J].Transactions of the CSAE,2017,33(15):72-78.(in Chinese)

12 刘雪美,李扬,李明,等.喷杆喷雾机精确对靶施药系统设计与试验[J/OL].农业机械学报,2016,47(3):37-44.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160306&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.03.006.

LIU Xuemei,LI Yang,LI Ming,et al.Design and test of smart-targeting spraying system on boom sprayer[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(3):37-44.(in Chinese)

13 张发军.车载喷雾机及精确施药关键技术研究[D].武汉:武汉理工大学,2008.

ZHANG Fajun. Research on the key technique of precision spraying and truck-mounted spraying machine[D].Wuhan:Wuhan University of Technology,2008.(in Chinese)

14 李宝筏.农业机械学[M].北京:中国农业出版社,2003.

15 权龙哲,申静朝,奚德君,等.狭闭空间内苗盘物流化搬运机器人运动规划与试验[J/OL].农业机械学报,2016,47(1):51-59.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160108&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.01.008.

QUAN Longzhe,SHEN Jingchao,XI Dejun,et al.Motion planning and test of robot for seedling tray handling in narrow space[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2016,47(1):51-59.(in Chinese)

16 周鸣川.脉宽调制(PWM)变量喷雾及视觉辅助对靶植保技术研究[D].杭州:浙江大学,2015.

ZHOU Mingchuan. Pulse width modulation variable spray and target spray based on computer technology research[D].Hangzhou:Zhejiang University,2015.(in Chinese)

17 王琨.提高串联机械臂运动精度的关键技术研究[D].合肥:中国科学技术大学,2013.

WANG Kun. Research on key technology in improvement of motion accuracy of serial manipulator[D].Hefei:University of Science and Technology of China,2013.(in Chinese)

18 李慧,祁力钧,王沛.悬挂式常温烟雾机气流场与雾滴沉积三维模拟与试验[J/OL].农业机械学报,2014,45(4):103-109,122.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140416&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2014.04.016.

LI Hui,QI Lijun,WANG Pei.3-D simulation for airflow field and droplets deposition of hanging cold sprayer[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(4):103-109,122.(in Chinese)

19 DE LIMA J L M P,TORFS P J J F, SINGH V P. A mathematical model for evaluating the effect of wind on downward-spraying rainfall simulators[J].CATENA,2002,46(4):221-241.

20 汪志农.灌溉排水工程学[M].北京:中国农业出版社,1998.

21 白更,严海军.空气阻力系数对水滴运动及蒸发的影响[J].水利学报,2011,42(4):448-453.

BAI Geng,YAN Haijun.Effect of air drag coefficient on motion and evaporation of water droplet[J].Journal of Hydraulic Engineering,2011,42(4):448-453.(in Chinese)

22 刘海军,龚时宏.喷灌水滴的蒸发研究[J].节水灌溉,2000(2):16-19,41.

23 蔡自兴.机器人学[M].北京:清华大学出版社,2009.

24 李岩,田川公太朗,冯放.直线翼垂直轴风力机起动性的实验研究[J].太阳能学报,2011,32(6):885-890.

LI Yan,TAGAWA Kotaro,FENG Fang.An experimental study on the starting performance of straight-bladed vertical axis wind turbine[J].Acta Energiae Solaris Sinica,2011,32(6):885-890.(in Chinese)

25 李岩,刘钦东,王绍龙,等.小型垂直轴风力机叶片结冰风洞试验与数值计算[J].空气动力学学报,2016,34(5):568-572,586.

LI Yan,LIU Qindong,WANG Shaolong,et al.Wind tunnel test and numerical simulation on blade icing of small-scaled vertical axis wind turbine[J].Acta Aerodynamica Sinica,2016,34(5):568-572,586.(in Chinese)

26 金汉学.基于高速摄像技术的水稻芽播精密排种器研究[D].长春:吉林大学,2004.

JIN Hanxue.Research on rice bud-sowing precision seed metering device based on high speed video technology[D].Changchun:Jilin University,2004.(in Chinese)

27 庞利会,邓先荣,王军锋.逻辑分析仪的设计与实现[J].电力自动化设备,2012,32(9):149-152.

PANG Lihui,DENG Xianrong,WANG Junfeng.Design and implementation of logic analyzer[J].Electric Power Automation Equipment,2012,32(9):149-152.(in Chinese)

28 史欢. 多通道可重构的虚拟逻辑分析仪的研制[D].长春:吉林大学,2017.

SHI Huan. Development of multi-channel and reconfigurable virtual logic analyzer[D].Changchun:Jilin University,2017.(in Chinese)

29 袁雪,祁力钧,冀荣华,等.温室风送式弥雾机气流速度场与雾滴沉积特性分析[J/OL].农业机械报,2012,43(8):71-77.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120814&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2012.08.014.

YUAN Xue,QI Lijun,JI Ronghua,et al.Analysis on features of air-velocity distribution and droplets deposition pattern for greenhouse air-assisted mist sprayer[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2012,43(8):71-77.(in Chinese)