球磨时间对石墨烯/ODS铜基复合材料组织与性能的影响

杨长毅,刘允中,余开斌

石墨烯作为一种新型的二维层状碳材料,具有优异的力学性能和物理性能,同时石墨烯也是理想的复合材料增强体,在功能应用上除了能提高复合材料的强度等力学性能,还能提高材料的导电性能以制备出高强高导金属基复合材料[1−2]。CHU 等[3]采用机械球磨和放电离子烧结技术制备的 8%GNP(graphenenanoplatelet,石墨烯纳米片)/Cu复合材料,其拉伸屈服强度达到114 MPa,弹性模量比纯铜提高37%。KIM[4]等采用球磨和 HRDSR技术(high-ratio differential speed rolling,高比率异步轧制)制备0.5%和1.0%(均为体积分数)多层石墨烯增强铜基复合材料,成功将石墨烯剥离成纳米尺度的弥散增强相,材料的力学性能明显提高。LI等[5]采用电磁搅拌技术和热压法制备的GNSs (graphenenanosheets,石墨烯纳米片)体积分数为7.5%的Cu-GNSs复合材料,抗弯强度达到284 MPa,摩擦磨损性能显著提高,证实了石墨烯纳米片不仅有良好的润滑性能,同时也是理想的增强相。ODS铜合金具有高强度、高导电性和良好的抗高温软化性能,在发达国家已成为电真空器件的关键材料、导电弹性材料和集成电路引线框架材料,国内主要应用在电阻焊电极、高强度电力线和电触头材料等方面[6]。传统ODS铜合金的制备工艺的不足之处有:内氧化工艺特点导致增强相氧化铝的含量较少[7−8],弥散强化效果有限;工艺流程复杂,生产成本较高[9−10]。机械球磨是最常用的低成本和可控性高的制粉工艺,能制备出力学性能较佳的ODS铜合金,但由于球磨过程中材料内部产生晶格畸变和位错,导致其物理性能不够理想[11]。而真空热压作为一种集烧结、成形和致密化于一体的粉末冶金技术,具有短流程和高性能等优点[12]。本研究拟在 ODS铜基复合材料中引入石墨烯(graphene,缩写为G)作为第二增强相,利用石墨烯优异的综合性能进一步提升传统 ODS铜合金的力学性能和物理性能,制备出高强高导铜基复合材料,以更好地适用于电触头的中低成本生产和应用,对电工新材料的研发具有较重要的研究意义。具体的制备工艺为采用机械球磨湿磨法将氧化石墨烯(grapheme oxide,缩写为GO)、超细氧化铝和铜粉混合均匀,然后真空热压致密化,同时使GO热还原成石墨烯[13−15],研究球磨时间对复合粉末形貌和微观结构的影响以及对热压后G/ODS铜基复合材料组织与性能的影响。

1 实验

1.1 材料

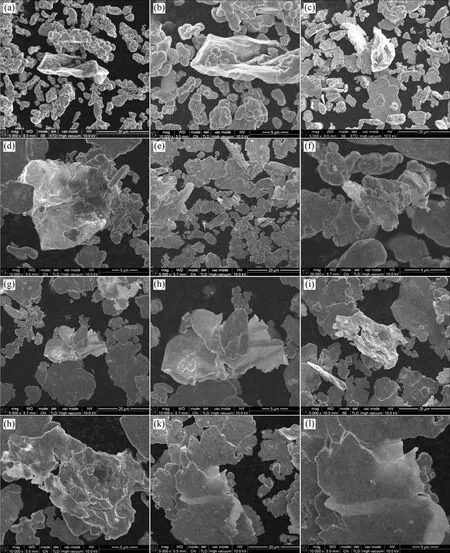

实验所用的氧化石墨烯(GO)采用 Hummers法制备,直径约5~10 μm,粉末呈黑色,具有极强的亲水性,用扫描电镜观察其形貌,蓬松有褶皱,且有一定程度的团聚,如图 1(a)所示。实验用的铜粉为电解铜粉,粉末粒径为3~5 μm,纯度为99.85%,粉末形貌如图 1(b)所示。超细氧化铝(Al2O3)粉末粒径为 30~50 nm。参考相关研究结果可知,要制备高强高导铜基复合材料,增强相氧化铝和氧化石墨烯的含量均不宜过高[16−21],故先初步设定氧化石墨烯的含量为0.1%,超细氧化铝的含量为0.5%。

1.2 G/ODS铜基复合材料的制备

1.2.1 GO/ODS铜基复合粉末的制备

称量Cu粉99.4 g、Al2O3粉末0.5 g,于V型混粉机中预混合12 h,同时称取0.1 g氧化石墨烯(GO)粉末放于烧杯中,加入适量无水乙醇,超声分散30 min。将预混合粉末和GO/乙醇溶液装入500 mL不锈钢球磨罐后抽真空,置于QM-SP4球磨机中进行机械球磨,得到氧化石墨烯/氧化物弥散强化铜基复合粉末(即GO/ODS铜基复合粉末)。球磨罐和磨球的材料均为GCr15,中球(直径8 mm)和小球(直径6 mm)的质量比为2:1,球料比为10:1,球磨机转速为200 r/min,球磨时间分别为2,4,6,8和10 h,正反转交替时间为18 min,加速和减速时间均为10 s,球磨罐内通入高纯氩气保护,球磨后对粉体进行真空干燥。

图1 粉末原材料的SEM形貌Fig.1 SEM images of graphene oxide (a) and copper powders (b)

1.2.2 真空热压

称取25 g GO/ODS铜基复合粉末,装入内径为20 mm的刚模具中,在30~150 MPa压力下预压成形,然后将压坯装入内径为20 mm、外径为100 mm的高强石墨模具中,压坯和模具间采用石墨纸润滑接触。在ZT-40-2Y真空热压炉中进行真空热压。热压工艺参数如下:热压温度为800 ℃,热压压力为30 MPa,热压时间为2 h,真空度达10−3Pa。热压结束后,试样随模炉冷至室温,最后脱模取样,得到G/ODS铜基复合材料块体样品。

采用同样的工艺制备不含石墨烯的 ODS铜合金作为对比试样,检测其力学性能。

1.3 性能测试

在NOVA NANOSEM 430场发射扫描电镜下观察GO/ODS铜基复合粉末的形貌和 G/ODS铜基复合材料的显微组织,加速电压为10 kV;粉末的X射线衍射分析在德国Bruker全自动X射线多晶衍射仪上进行,加速电压为50 kV,扫描速率为10 (°)/min;用法国Lab RAMA显微拉曼光谱仪对GO原料、GO/ODS铜基复合粉末以及G/ODS铜基复合材料进行 Raman光谱分析,光源波长为532 nm,位移范围为300~3 000 cm−1;用 CMT5105型万能试验机测试复合材料的抗弯强度和压缩屈服强度;材料的硬度测试在 SCTMC数显维氏硬度计上进行,测试载荷为0.98 N,加载时间为15 s,分别取中心点和距离中心点2 mm处上、下、左和右共 5个点进行测定,求平均值;用德国Netzsch热分析仪测定材料的热导率,其中ρ为密度(density)、α为热扩散系数(thermal diffusion coefficient)、Cp为比热容(specific heat)和λ为热导率(thermal conductivity);用德国Sigmatest 2.069便携式电导率测量仪测定材料的电导率,分别取中心点和边缘处上、下、左和右共5个点进行测量,求平均值。

2 结果与讨论

2.1 GO/ODS铜基复合粉末

2.1.1 形貌

图2所示为混合粉末分别经2、4、6、8和10 h机械球磨后的微观形貌。由图2(a)和(b)可知,未球磨时,铜粉没有变形且发生一定程度的团聚,GO零星分布于铜粉和超细 Al2O3颗粒中,在高倍图中观察到有铜粉颗粒存在于氧化石墨烯的褶皱中。由图 2(c)和(d)可知,球磨2 h后,铜粉发生塑性变形,粉末形态由颗粒状开始变成片状,高倍图显示铜粉与GO发生焊合粘连,形成较大的块状组织。由于GO片层较厚,还不足以发生有效剥离。由图2(e)和(f)可知,球磨4 h后,铜粉颗粒产生较大塑性变形,且不断发生断裂和焊合,形貌逐渐变成片状,粉末粒径变小,从高倍图中可见GO被剥离,开始形成较薄的絮片状,并包覆在铜颗粒上,与铜基体结合。由图2(g)和(h)可见,球磨6 h后,球磨导致铜粉颗粒反复发生剪切、焊合、断裂和重焊,使其产生较大塑性变形而形成较大的片状粉,GO被剥离得更薄,并镶嵌在铜基体中,进一步在基体中均匀分散。球磨8 h后,如图2(i)和(j)所示,铜粉颗粒在球磨作用下基本形成较小的片状粉,GO进一步被剥离,此时球磨过程中冷焊和加工硬化已达到动态平衡。片状粉不再继续增加,也不继续聚集长大,在高倍图中可见GO与铜基体结合较好,几乎看不到团聚的 GO,表明氧化石墨烯已均匀分散在铜基体中;然而,当球磨时间增加至10 h时,复合粉末的尺寸反而增大,这可能是球磨时间过长导致较小的片状粉重新焊合长大,氧化石墨烯则大部分嵌进铜基体中。分析可知,随球磨时间增加(0~8 h),铜晶粒尺寸减小,GO和超细氧化铝均匀分散,GO与铜基体结合变好。为了进一步说明球磨时间对GO结构的影响,需要对GO/ODS铜基复合粉体进行Raman光谱分析。

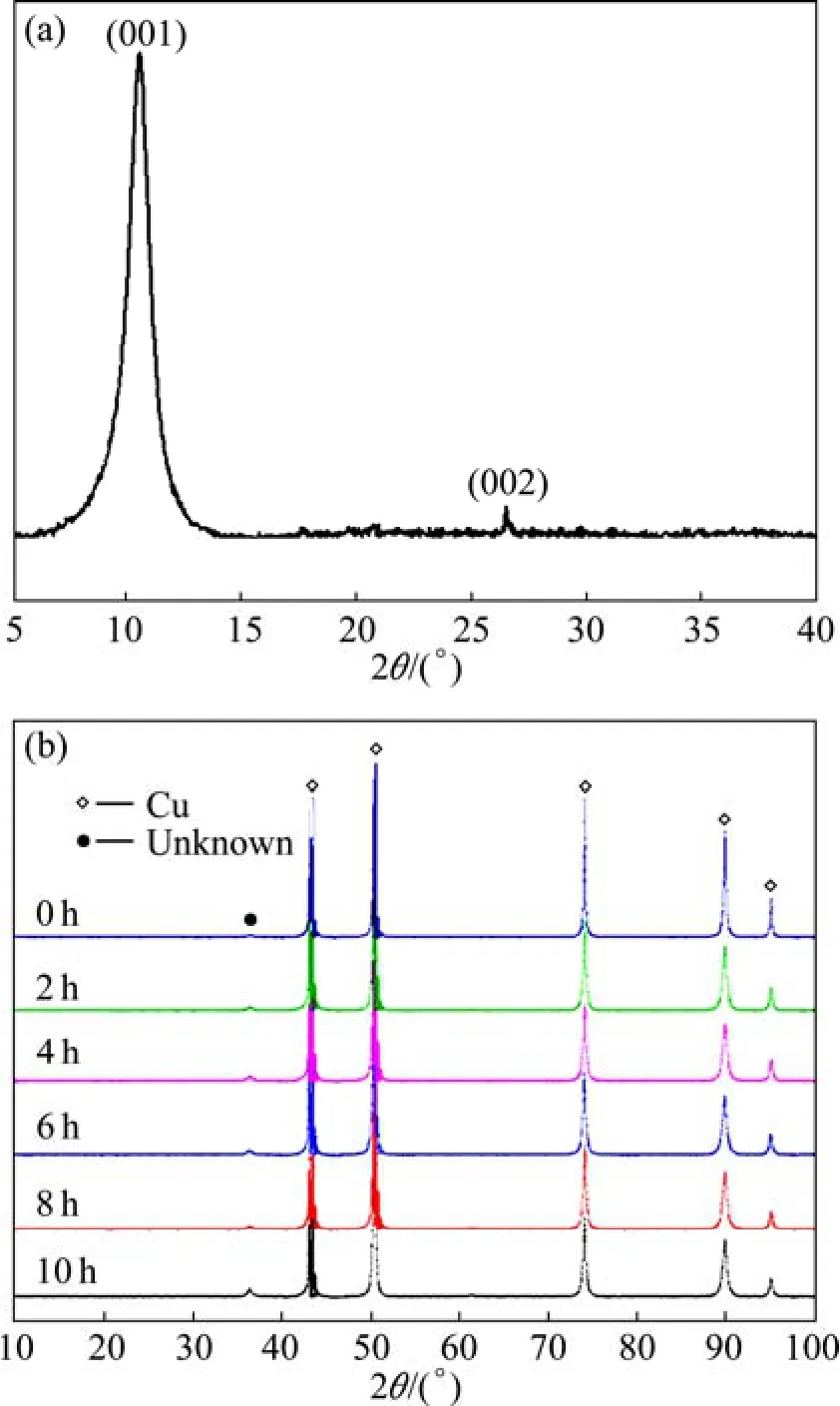

2.1.2 物相组成

图3所示为GO原料粉末与GO/ODS铜基复合粉体的XRD谱。由图3(a)可见在2θ为10°附近出现氧化石墨烯的特征峰,同时在26.4°处也出现了石墨的特征峰,说明GO原料粉末中存在石墨。氧化石墨烯的衍射峰高而窄,反映出其层数较多和结晶度较大,氧化石墨烯没有得到有效的剥离分散,因此需要对氧化石墨烯粉末进行超声分散。图3(b)中除了铜的晶面峰,未见氧化铝、氧化铜和石墨晶面的衍射锋。由于Al2O3含量较少,复合粉末的 XRD中未观察到相应的衍射锋,GO也因含量非常少而无法用XRD检出。随球磨时间增加,复合粉末中有杂质生成;衍射峰逐渐变宽变矮,表明晶粒尺寸逐渐变小,当球磨时间超过 6 h后,随球磨时间延长,晶粒细化效果不明显。为进一步检测氧化石墨烯的存在,对复合粉末进行Raman光谱分析。

图2 不同球磨时间下的GO/ODS铜基复合粉体SEM形貌Fig.2 SEM images of GO/ODS copper composite powders milled for different time(a), (b) 0 h; (c), (d) 2 h; (e) ,(f) 4 h; (g), (h) 6 h; (i), (j) 8 h; (k), (l) 10 h

2.2 G/ODS铜基复合材料

2.2.1 Raman光谱分析

图3 GO原料粉末与GO/ODS铜基复合粉末的XRD谱Fig.3 XRD patterns of grapheme oxide (a) and GO/ODS copper composite powders milled for different time (b)

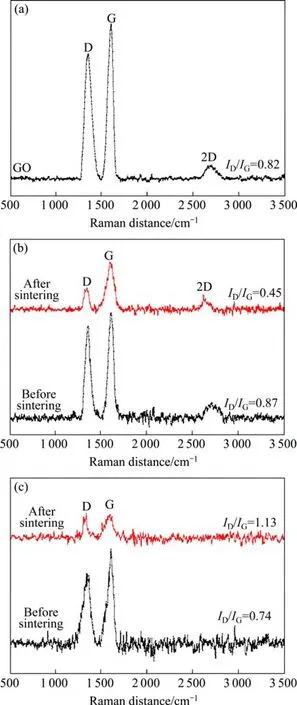

Raman光谱分析可确定复合材料中氧化石墨烯与石墨烯的存在情况和结构完整性,用D峰强度ID与G峰强度IG的比值ID/IG表征碳材料的有序度。分析结果表明,球磨时间为8 h时氧化石墨烯和石墨烯的Raman特征峰最明显。图4所示为氧化石墨烯原料、球磨8 h和10 h的GO/ODS铜基复合粉末及其热压后的复合材料的Raman光谱。由图4(a)可见,GO原料粉末分别在1 351,1 599和2 700 cm−1位置具有典型的D峰、G峰和2D峰,而且D峰的强度小于G峰强度,ID/IG=0.82,表明氧化石墨烯的结构较完整;D峰和G峰的强度均较高,表明其结构中含有大量化学官能团,加之氧化石墨烯层数较多,导致其内部缺陷多;2D峰强较低则表明氧化石墨烯的厚度较大,需要球磨对其进行剥离减薄。

对比图4(b)和(a)可知,与GO原料粉末相比,球磨8 h的复合粉末中GO的D峰(1 356 cm−1)和G峰(1602 cm−1)强度均显著降低,表明经8h球磨后氧化石墨烯已得到有效剥离;同时ID/IG=0.87,与原材料十分接近,说明球磨对氧化石墨烯进行剥离减薄后,并没有影响GO的结构完整度;然而2D峰强仍然较小,说明球磨对氧化石墨烯的减薄作用有限。复合粉末经热压后,D峰(1 344 cm−1)和G峰(1 597 cm−1)的峰强进一步减小,且 ID/IG值从0.87减小至0.45,表明热压后石墨烯的内部缺陷减少,且结构仍保持完整。由于石墨烯不含有化学官能团,其内部缺陷比氧化石墨烯更少,热压后ID/IG值减小证实了热压后氧化石墨烯确实被热还原成石墨烯。而 2D峰强也稍有减弱,可知热压后石墨烯的厚度仍较大,这可能是由于热压时间过长,石墨烯片层在弱范德华力作用下重新结合,因此需要对热压工艺作进一步优化处理。

图4 GO与GO/ODS铜基复合粉末以及G/ODS铜基复合材料的Raman光谱Fig.4 Raman spectras of GO and G/ODS copper composite materials(a) GO; (b) The composite powders and composite materials under milled for 8 hours; (c) The composite powders and composite under milled for 10 h

图 4(c)所示为球磨 10 h的复合粉末及其热压后G/ODS铜基复合材料的Raman光谱。与图4(b)中球磨8 h的复合粉末相比,球磨10 h的复合粉末中GO的Raman特征峰更弱,D峰强度(1 334 cm−1)和G峰强度(1 602 cm−1)进一步降低,表明氧化石墨烯进一步被减薄,同时 ID/IG=0.74证实其结构仍完整。然而,可能由于复合粉末中GO含量低且其本身具有一定的荧光干扰,加之铜基体粉末的漫反射作用,Raman光谱中并没有明显的2D峰。与球磨8 h条件下制备的G/ODS铜基复合材料相比,球磨10 h条件下制备的G/ODS铜基复合材料的 D 峰强度(1 331 cm−1)和 G 峰强度(1 564 cm−1)均减小,但2D峰没有出现,且ID/IG值从0.45增加至1.13,表明石墨烯的有序度降低,缺陷较多且其结构可能已不完整[18],不利于石墨烯与铜基体的结合,导致复合材料内部缺陷增多,从而降低G/ODS铜基复合材料的力学性能。

综上所述,随球磨时间增加,复合粉末中氧化石墨烯被充分剥离,由于球磨的剥离减薄作用有限,氧化石墨烯的结构仍较完整。当球磨时间为8 h时,复合粉末中存在较完整的氧化石墨烯,经真空热压后氧化石墨烯热还原为石墨烯,且缺陷较少。但球磨10 h条件下制备的复合材料,石墨烯缺陷增多且结构不完整,因此,球磨时间不宜过长。

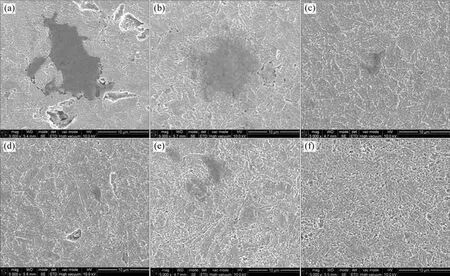

2.2.2 显微组织

图5所示为不同球磨时间下制备的G/ODS复合材料的显微组织。由图可见,随球磨时间增加,铜晶粒尺寸减小,石墨烯不断被机械剥离并逐渐在铜基体中均匀分布。由图5(a)可知,未经球磨制备的复合材料,铜晶粒直径较大(约5~10 μm),石墨烯在铜基体中分布极不均匀,团聚现象特别严重,两相结合较差。由图5(b)可知,当球磨时间为2 h时,铜晶粒尺寸开始减小(小于5 μm)。石墨烯的透明度与未经球磨时相比有较大提高,厚度明显变薄,但仍存在一定程度的团聚。当球磨时间为4 h时,铜晶粒进一步细化,石墨烯尺寸减小,石墨烯与铜晶粒的结合界线逐渐模糊,可推知两者间开始形成良好的结合。当球磨时间为6 h时,铜晶粒细化较充分,石墨烯以条带状的形式分布于铜基体中,两相间的界线已变得模糊。当球磨时间为8 h时,开始出现亚微米级晶粒,石墨烯均匀分散于基体中。当球磨时间为10 h时,出现大量亚微米级晶粒,但难以观察到石墨烯,且复合材料中缺陷和孔洞的数量比球磨8 h多(符合2.2.1的讨论)。综上所述,随球磨时间增加(0~8 h),铜晶粒尺寸逐渐减小,石墨烯与铜基体的结合变好且分散均匀;但球磨时间不宜过长,以免烧结后因石墨烯结构不完整而导致材料内部缺陷增多。

图5 不同球磨时间条件下制备的G/ODS铜基复合材料的显微组织Fig.5 Microstructures of G/ODS copper composites milled for different time(a) 0 h; (b) 2 h; (c) 4 h; (d) 6 h; (e) 8 h; (f) 10 h

2.2.3 力学性能

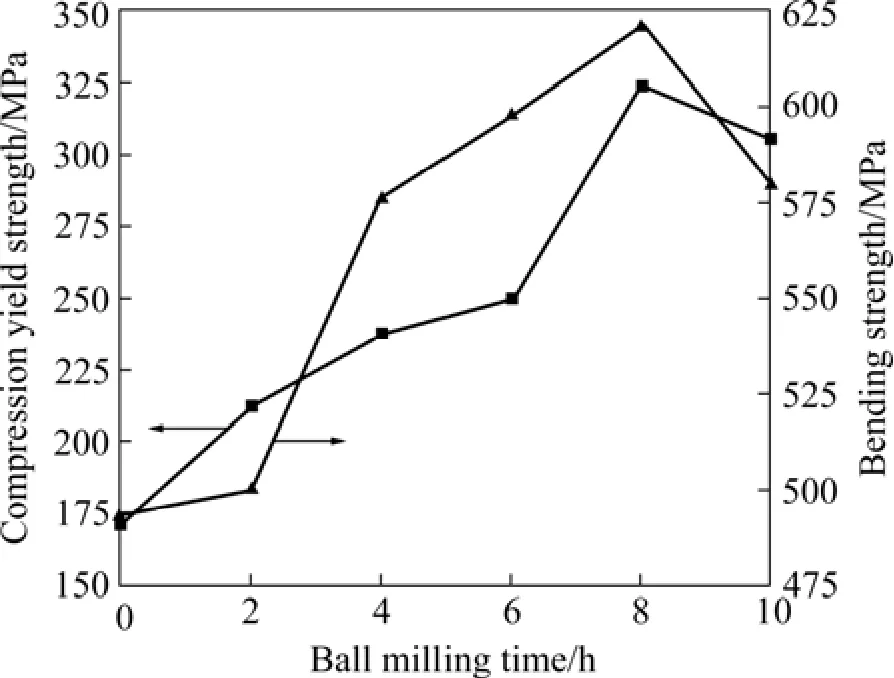

图6所示为G/ODS铜基复合材料的压缩屈服强度和抗弯强度随球磨时间的变化,图7所示为材料的压缩应力–应变曲线和弯曲应力–位移曲线。由图6和图7(a)知,在未球磨条件下制备的复合材料,其压缩屈服强度仅为172 MPa,没有出现明显屈服。当球磨时间为 2 h时,复合材料的压缩屈服强度提高至 213 MPa,但塑性屈服仍不明显。当球磨时间增加到 4 h和6 h时,压缩屈服强度分别提高至238 MPa和250 MPa,其对应的压缩应力–应变曲线在3%应变处开始出现屈服点,但没有出现屈服平台。当球磨时间为8 h时,石墨烯和超细氧化铝的第二相增强效果明显,复合材料在压缩变形时出现较明显的屈服平台,压缩屈服强度为324 MPa,较ODS铜合金(球磨时间为8 h,压缩屈服强度为250 MPa)提高29.6%,压缩性能最佳。当球磨时间增加至10 h时,复合材料没有出现明显屈服,压缩屈服强度下降为306 MPa。

图6 球磨时间对G/ODS铜基复合材料的压缩屈服强度和抗弯强度的影响Fig.6 Effect of milling time on compression yield strength and bending strength of G/ODS copper composites

从图7(a)还看出,球磨8 h条件下制备的复合材料的压缩屈服平台维持时间很短,仅在3%~4%应变范围内出现,随后材料快速强化并达到最大抗压强度。其影响机制为:当球磨较充分时,一方面,石墨烯沿不同方向镶嵌进铜基体中使复合材料具有各向同性,石墨烯可作为介质来传递压缩应力。另一方面,石墨烯与铜基体结合良好,阻碍铜晶粒的位错滑移,对其塑性变形产生抑制作用,即产生第二相强化。压缩试样的圆柱面上有与横截面呈 45°的裂纹(试样没有压断),其微观机理可解释为石墨烯与铜基体的结合处容易形成缺陷和孔洞,造成两相界面弱化,同时石墨烯片层间为范德华结合力,在外界应力作用下容易发生滑动。上述因素均为裂纹萌生的源头。

图7 球磨不同时间下制备的G/ODS铜基复合材料压缩应力−应变曲线和弯曲应力−位移曲线Fig.7 Curves of compression stress-strain and bending stress-distance of G/ODS copper composites milled for different time(a) Curve of compression stress-strain;(b) Curve of bending stress-distance

从图6看出,未球磨时复合材料的抗弯强度仅为494 MPa。抗弯强度变化情况与压缩屈服强度变化情况基本相同,即随球磨时间增加(0~8 h),抗弯强度逐渐提高,球磨8 h时材料在第二相强化作用下抗弯强度达到最大值(621 MPa)。但当球磨时间为10 h时,抗弯强度下降至580 MPa。从图7(b)可见,随球磨时间增加(0~8 h),弯曲应力在开始阶段快速增大。

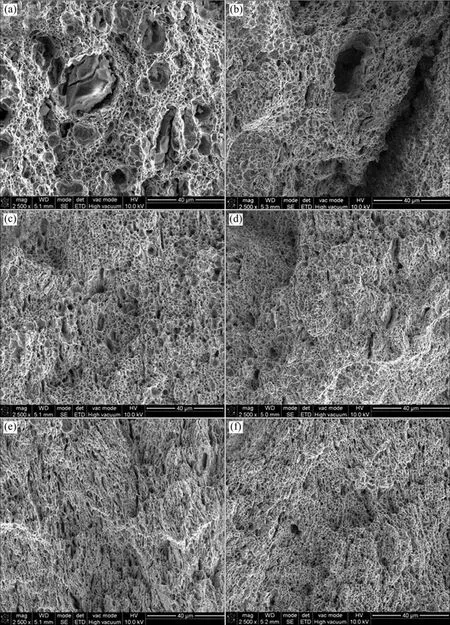

图8所示为经不同时间球磨后制备的G/ODS铜基复合材料弯曲断口形貌,由图可知,所有试样的弯曲断口均分布有大小不一的韧窝,形状趋近于等轴状,可知材料的断裂形式为韧性断裂。而在未球磨条件下制备的复合材料,弯曲断口上韧窝较大且深,韧窝尺寸为5~10 μm,撕裂棱数量多,石墨烯和超细氧化铝在韧窝中的分布不均匀(有一定程度的团聚),材料表现为塑性相对较低。球磨时间为2 h时,韧窝尺寸约为5 μm。虽从韧窝尺寸减小推测其塑性可能降低,但超细氧化铝的弥散强化以及石墨烯的增强作用能在一定程度上提高复合材料抵抗变形的能力。当球磨时间增加至4 h和6 h时,韧窝尺寸减小至3~5 μm,超细氧化铝和石墨烯的第二相强化效果显著。当球磨时间为8 h时,韧窝的分布呈现出一定的方向性,抗弯强度达到最大值。当球磨时间增加至10 h时,韧窝尺寸小而浅(如图8(f)),抗弯强度下降。

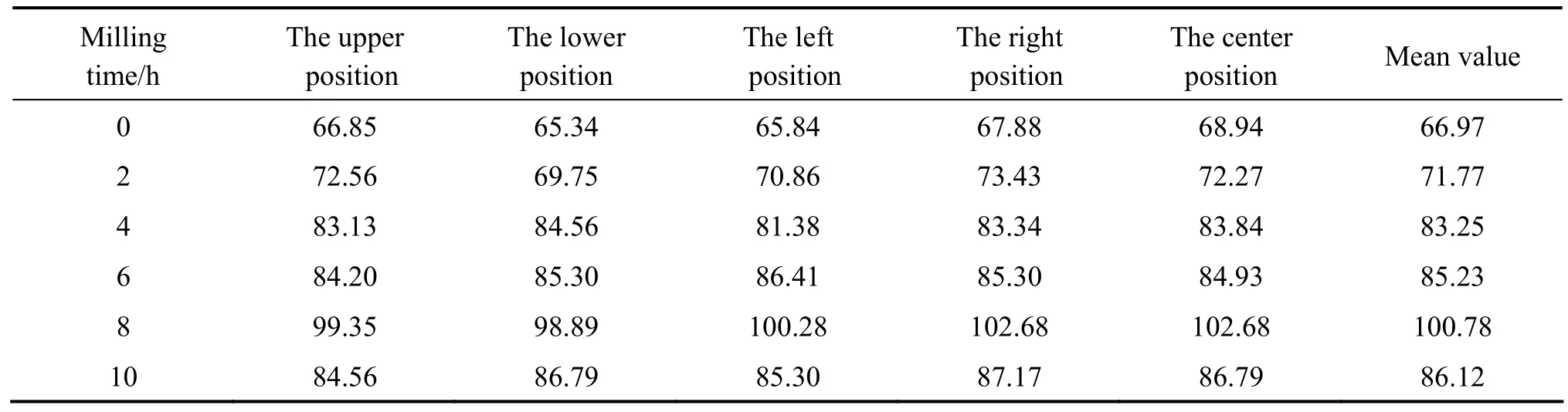

表1所列为G/ODS铜基复合材料的硬度。由表中数据可知,随球磨时间增加(0~8 h),G/ODS铜基复合材料的硬度(HV)从66.97增加到100.78,但当球磨时间为10 h时,硬度(HV)下降为86.12。由于球磨8 h时石墨烯和超细氧化铝在铜基体中产生第二相强化,导致复合材料的硬度提高。综上所述,随球磨时间增加(0~8 h),复合材料的压缩屈服强度、抗弯强度和硬度(HV)都提高,当球磨8 h时复合材料的压缩屈服强度、抗弯强度和硬度(HV)都达到最大值,断裂方式为韧性断裂。但球磨时间增加至10 h时,由于复合材料中石墨烯的有序度降低,结构不完整,导致材料内部缺陷增多,从而使其力学性能有所下降。

图8 不同球磨时间下制备的G/ODS铜基复合材料弯曲断口形貌Fig.8 Fracture surface morphologies of G/ODS copper composites milled for different time(a) 0 h; (b) 2 h; (c) 4 h; (d) 6 h; (e) 8 h; (f) 10 h

表1 球磨时间对G/ODS铜基复合材料维氏硬度的影响Table 1 Microhardness (HV) of G/ODS copper composites milled for different time

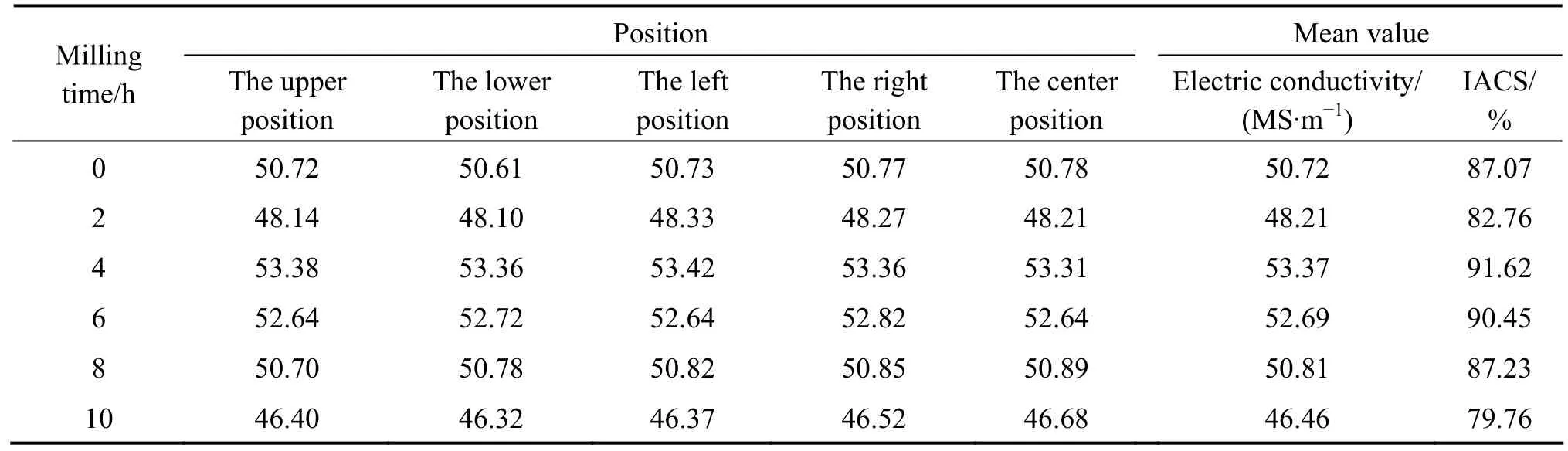

表2 球磨时间对G/ODS铜基复合材料室温电导率的影响Table 2 Electric conductivity of composites milled for different hours (room temperature)

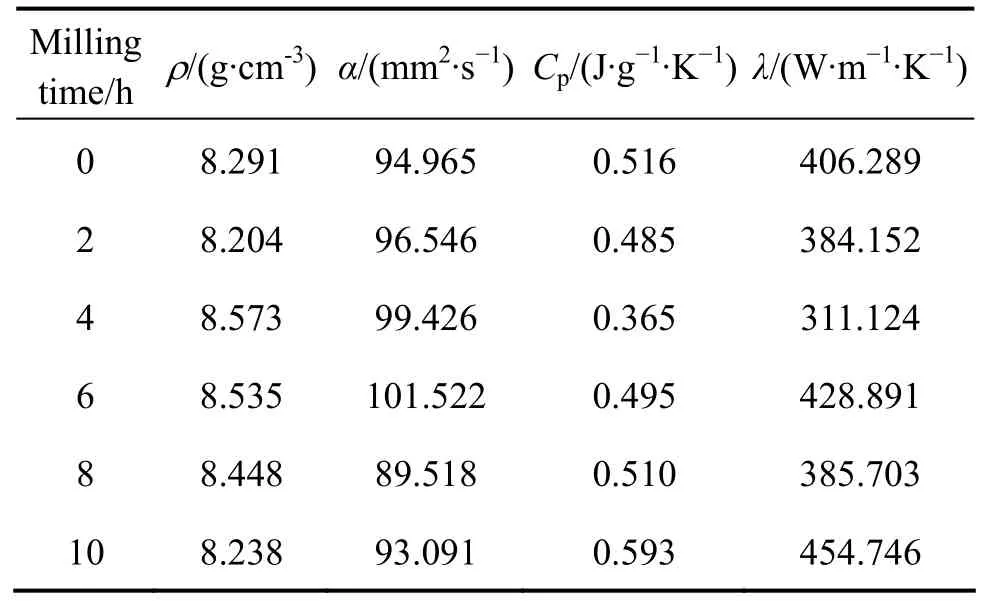

表3 球磨时间对G/ODS铜基复合材料室温导热性能的影响Table 3 Thermal conductivity of G/ODS copper composites milled for different hours

2.2.4 导电与导热性能

表2所列为不同球磨时间下制备的G/ODS铜基复合材料的电导率,其中国际规定无氧退火铜的电导率为58.25 MS/m,相对电导率为100IACS%。由表2可知,随球磨时间增加,材料的电导率基本在 80%~90%IACS范围内变化,导电性能良好,球磨时间对电导率影响不显著。球磨中引入 Al2O3颗粒导致材料内部产生晶格畸变和位错,本应阻碍电子的传输和转移,但由于石墨烯与铜基体形成良好的结合,能在一定程度上弥补甚至增强材料的导电性能。另外,真空热还原可进一步提高复合材料的电导率。当球磨时间为8h时,复合材料的相对电导率为 87.23IACS%,符合铜导线的导电性能要求。

表3所列为G/ODS铜基复合材料的导热性能。由表3可知,复合材料的室温热导率在300~450 W/(m·K)范围内,导热性能良好,球磨时间对热导率没有显著影响。一方面可能是由于检测温度较低,复合材料内部电子热运动受温度的影响不大;另一方面可能是由于石墨烯与铜基体的热膨胀系数不一致,还跟热还原的程度和石墨烯的分散性有关,需要在后续烧结工艺中进一步提高复合材料的热导率。利用石墨烯优异的导热性能,能够弥补球磨在铜基体内部产生的晶格畸变对电子热运动的阻碍作用,当球磨时间为8 h时,复合材料的热导率为385.703 W/(m·K),接近纯铜的热导率 397 W/(m·K)。

3 结论

1) 采用机械球磨湿磨法制备 Cu-0.5Al2O3-0.1GO复合粉末,然后通过真空热压制备石墨烯/ODS铜基复合材料。当球磨时间为8 h时,石墨烯和超细氧化铝在铜基体中分布均匀,石墨烯与铜基体形成良好的结合。当球磨时间增加到10 h时,石墨烯有序度降低且结构不完整,导致复合材料内部缺陷增多,力学性能下降。

2) 随球磨时间增加(0~8 h),石墨烯/ODS铜基复合材料的压缩屈服强度、抗弯强度及硬度都提高。当球磨时间为8 h时,复合材料的压缩屈服强度为324 MPa,较ODS铜基复合材料(250 MPa)提高29.6%,抗弯强度为 621 MPa,接近 ODS铜基复合材料(629 MPa),维氏硬度(HV)为 100.78;当球磨时间为 10 h时,复合材料的强度与硬度均有所下降。

3) 石墨烯/ODS铜基复合材料具有良好的导电与导热性能,球磨时间对材料的电导率与热导率无显著影响,球磨8 h时复合材料的电导率为87.23 IACS%,热导率为385.703 W/(m·K),综合性能最佳。

REFERENCES

[1] 岳红彦, 高鑫, 林轩宇, 等. 石墨烯增强铜基复合材料的研究现状[J]. 哈尔滨理工大学学报, 2014, 19(5): 1−4.

YUE Hongyan, GAO Xin, LIN Xuanyu, et al. Progress of graphene reinforced copper matrix composite[J]. Journal of Harbin Institute of Technology, 2014, 19(5): 1−4.

[2] 赵亚茹, 李勇, 李焕. 石墨烯增强铜基复合材料的研究进展[J]. 表面技术, 2016, 45(5): 33−40.

ZHAO Yaru, LI Yong, LI Huan. Research progress of graphene reinforced copper matrix composites[J]. Surface Technology,2016, 45(5): 33−40.

[3] CHU K, JIA C. Enhanced strength in bulk graphene-copper composites[J]. Physica Status Solidi (a), 2014, 211(1): 184−190.

[4] KIM W J, LEE T J, HAN S H. Multi-layer graphene/copper composites: preparation using high-ratio differential speed rolling, microstructure and mechanical properties[J]. Carbon,2014, 69(4): 55−65.

[5] LI J, ZHANG L, XIAO J, et al. Sliding wear behavior of copper based composites reinforced with graphenenanosheets and graphite[J]. Transactions of Nonferrous Metals Society of China,2015, 25(10): 3354−3362.

[6] 国秀花, 宋克兴, 郜建新, 等. Al2O3弥散强化铜基复合材料的研究现状与进展[J]. 材料开发与应用, 2006, 21(4): 41−46.

GUO Xiuhua, SONG Kexing, GAO Jianxin, et al. Progress of Al2O3dispersion strengthened copper composite[J].Development and Application of Materials, 2006, 21(4): 41−46.

[7] 苏凡凡, 赵冬梅, 任凤章, 等. 内氧化法制备 Al2O3弥散强化铜基复合材料的研究[J]. 热加工工艺, 2008, 37(22): 99−102.

SU Fanfan, ZHAO Dongmei, REN Fengzhang, et al. Study on Al2O3dispersion strengthening Cu-based composite prepared by internal oxidation[J]. Hot Working Technology, 2008, 37(22):99−102.

[8] 程建奕, 汪明朴, 钟卫佳, 等. 内氧化法制备的Cu-Al2O3合金的显微组织与性能[J]. 材料热处理学报, 2003, 24(1): 23−27.

CHENG Jianyi, WANG Mingpu, ZHONG Weijia, et al.Microstructure and properties of Cu-Al2O3alloys by internal oxidation[J]. Transactions of Materials and Heat Treatment,2003, 24(1): 23−27.

[9] 程建奕. Cu-Al2O3纳米弥散强化铜合金的制备技术及若干基础问题研究[D]. 长沙: 中南大学, 2004: 71−73.

CHENGJianyi. Fabrication technology and several fundamental research of nanoparticle dispersion strengthened copper alloy Cu-Al2O3[D]. Changsha: Central South University, 2004, 71−73.

[10] 郭明星. 纳米弥散强化铜合金短流程制备方法及其相关基础问题研究[D]. 长沙: 中南大学, 2008: 113−115.

GUO Mingxing. Short-flowing preparation methods and several fundamental research of nanoparticle diepersion strengthened copper alloys[D]. Changsha: Central South University, 2008,113−115.

[11] 张寅, 李小强, 叶永权, 等. 高能球磨工艺对 Cu-10Cr-0.5Al2O3组织与性能的影响[J]. 中国有色金属学报, 2011,21(6): 1328−1334.

ZHANG Yin, LIXiaoqiang, YEYongquan, et al. Influences of high-energy ball milling on structure and performance of Cu-10Cr-0.5Al2O3[J]. The Chinese Journal of Nonferrous Metals,2011, 21(6): 1328−1334.

[12] 李瑜煜, 张仁元. 热电材料热压烧结技术研究[J]. 材料导报,2007, 21(7): 126−129.

LI Yuyu, ZHANG Renyuan. Study on hot-pressing sintering technology used in thermoelectric materials[J]. Materials Review,2007, 21(7): 126−129.

[13] YANG D, VELAMAKANNI A, BOZOKLU G, et al. Chemical analysis of graphene oxide films after heat and chemical treatments by X-ray photoelectron and micro-raman spectroscopy[J]. Carbon, 2009, 47(1): 145−152.

[14] CAO J, QI G, KE K, et al. Effect of temperature and time on the exfoliation and de-oxygenation of graphite oxide by thermal reduction[J]. Journal of Materials Science, 2012, 47(13): 5097−5105.

[15] RAFIEE M A, RAFIEE J, WANG Z, et al. Enhanced mechanical properties of nanocomposites at low grapheme content[J]. ACS Nano, 2009, 3(12): 3884−3890.

[16] 李美霞, 罗骥, 郭志猛, 等. 纳米 Al2O3弥散强化铜基复合材料的产业化制备及研究[J]. 材料导报, 2010, 24(2): 50−52.

LI Meixia, LUO Ji, GUO Zhimeng, et al. Manufacture in industrialization and study on nano-Al2O3dispersion strengthened copper composite[J]. Materials Review, 2010,24(2): 50−52.

[17] 刘萍, 魏梅红, 闫丰. Al2O3弥散强化铜基复合材料的制备及物理性能的研究[J]. 热处理, 2007, 22(1): 44−47.

LIU Ping, WEI Meihong, YAN Feng. Manufacturing process and property of Al2O3dispersion strengthened copper-based composite material[J]. Heat Treatment, 2007, 22(1): 44−47.

[18] 杨帅. 少层石墨烯增强铜基复合材料制备和性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2011: 17−24.

YANG Shuai. Preparaion and properties of copper composites reinforced with few layers graphenesheet[D]. Harbin: Harbin Institute of Technology, 2011: 17−24.

[19] 李彬. 石墨烯/铜基复合材料制备及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2012: 25−27.

LI Bin. Preparation and properties of graphene/copper composites[D]. Harbin: Harbin Institute of Technology, 2012:25−27.

[20] 崔烨. 石墨烯/铜基复合粉体的制备及其复合材料的组织与性能[D]. 哈尔滨: 哈尔滨工业大学, 2015: 24−27.

CUI Ye. Preparation of graphene/copper composite powder and structure and properties of composites[D]. Harbin: Harbin Institute of Technology, 2015: 24−27.

[21] 姚龙辉. 石墨烯增强铜基复合材料的制备和性能研究[D]. 哈尔滨: 哈尔滨理工大学, 2017: 22−26.

YAO Longhui. Fabrication and properties of graphene reinforced copper matrix composites[D]. Harbin: Harbin University of Science and Technology, 2017: 22−26.