铅对铜基固体自润滑材料的润滑机理

甘子旸,刘咏,吕信群,谭彦妮,邹俭鹏

铜基自润滑材料具有优良的力学性能、导热性能好、耐腐蚀以及良好的润滑减摩性能等特点,在铁路交通[1]、工程机械[2]和航空航天[3]等领域得到了广泛的应用。但是随着高速铁路和大推重比航天器等高新技术的发展,高速、高温和重载是精密零件如受电弓滑板[4]、陀螺仪和离合制动器[5]等所必须面对的严苛工况条件。现有的技术已无法满足需求,迫切需要开发新型铜基固体自润滑材料。研究表明,铜−石墨材料的摩擦学性能与石墨含量直接相关[6−7],但由于铜与石墨间的界面性能差,石墨含量过高会使材料力学性能下降[1]。近年来,许多其他固体润滑剂也得到应用,例如MoS2[8]、PTFE[9]等,但这些固体润滑剂在高速、高温条件下的摩檫学性能表现尚不够理想[10]。铅具有质软易变形、熔点低、边界润滑特性佳与石墨存在良好的协同润滑效应[11]等特性,可以在低摩擦因数的前提下,减少石墨含量,提高材料力学性能。UPADHYAYA等[12]认为在摩擦的早期阶段,铅就在摩擦表面形成了一层极薄的润滑膜,提高了材料的抗磨损性能;RUUSILA等[13]认为铅的微观结构决定了铅青铜材料的摩檫学性能,而铅的含量对其影响不大;EQUEY等[14]认为铅青铜中铅的润滑作用主要是因为摩擦表面形成了富铅层以及含氧化铅的第三体组织。目前,大多数研究多集中在常温、低速状态下的铜基自润滑材料的摩擦学行为[15−16],而对于高速、重载等特殊工况下的研究缺乏,另外对于铅与石墨的协同润滑机理很少有研究者关注。基于此,本文通过向固溶强化的铜锡体系中添加铅,采用粉末冶金方法制备高速、重载条件用新型固体自润滑摩擦材料,研究铅对材料的高温力学性能和摩擦学行为的影响,通过分析摩擦表面和亚表面的显微组织探讨铅与石墨的协同润滑机理。研究结果有望拓展铜基自润滑材料的应用范围,且对生产高速、重载条件用铜−石墨材料具有指导意义。

1 实验

采用的原材料主要性能指标如表1所列。按Cu-10C、Cu-9Sn-10C和Cu-9Sn-9Pb-10C三种名义成分(质量分数,下同)配料,于V型混料机中混料4 h,装入石墨模具中真空热压烧结,烧结温度为900 ℃,压力为30 MPa,保温1 h。随炉冷却后出炉。

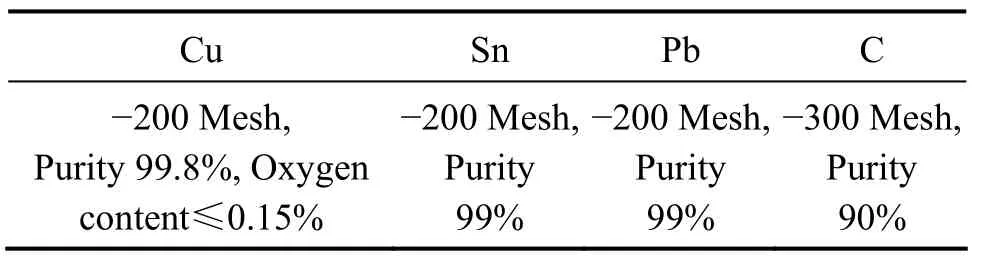

表1 原材料主要性能指标Table 1 Main performance indications of raw materials

采用阿基米德排水法测定密度。表观硬度采用布洛维光学硬度HBRVU-187.5测定,压头为直径2.5 mm的淬火钢球,载荷为62.5 kgf。在Gleeble3180热模拟试验机上进行热压缩实验。应变速率为 3×10−3s−1。在美国Instron3369力学试验机上检测拉伸强度,拉伸速率固定在 1.00 mm/min。在高速摩擦试验机MM-3000上进行摩擦磨损实验,主轴转速为 8 000 r/min,制动压力为2.2 MPa,转动惯量为0.09 kg·m2,每次制动时间控制在 5 s以内。采用美国BUEHLER5104显微硬度计,测量摩擦面的变形区域以及非摩擦面的未变形区域的显微硬度,载荷50 g,保压时间15 s。采用Quanta FEG250场发射环境扫描电子显微镜分析摩擦面形貌。采用日本 JXA−8530F型场发射电子探针对自润滑材料摩擦面润滑膜的Cu、Sn、Pb、O和C进行定量分析。

2 结果与讨论

2.1 力学性能

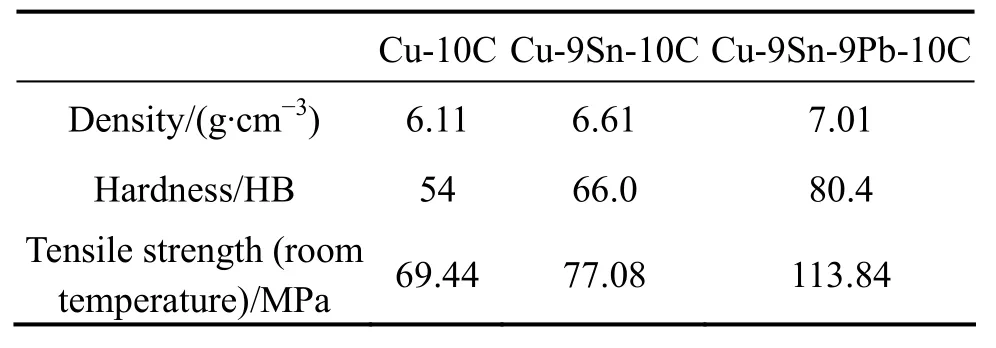

铜基自润滑材料的密度、硬度和拉伸强度如表 2所列,相比于Cu-10C,铜锡基自润滑材料的硬度、密度和拉伸强度都有很大提高。含铅铜−石墨 Cu-9Sn-9Pb-10C的表观硬度和拉伸强度分别达到80.4 HB和113.84 MPa,分别是Cu-9Sn-10C的121.8%和147.8%。这表明铅可以显著提高铜−石墨材料的密度,增强材料强度。硬度代表材料的抗变形能力。对于铜−石墨材料来说,表观硬度主要受基体强度和孔隙度的影响[17]。铅几乎不溶于铜的α相,一般分布于晶界之间,这有利于减少晶间孔隙,提高材料的致密度和强度。

表2 铜基的自润滑材料力学性能Table 2 Mechanical properties of copper based self-lubricating materials

2.2 高温压缩强度

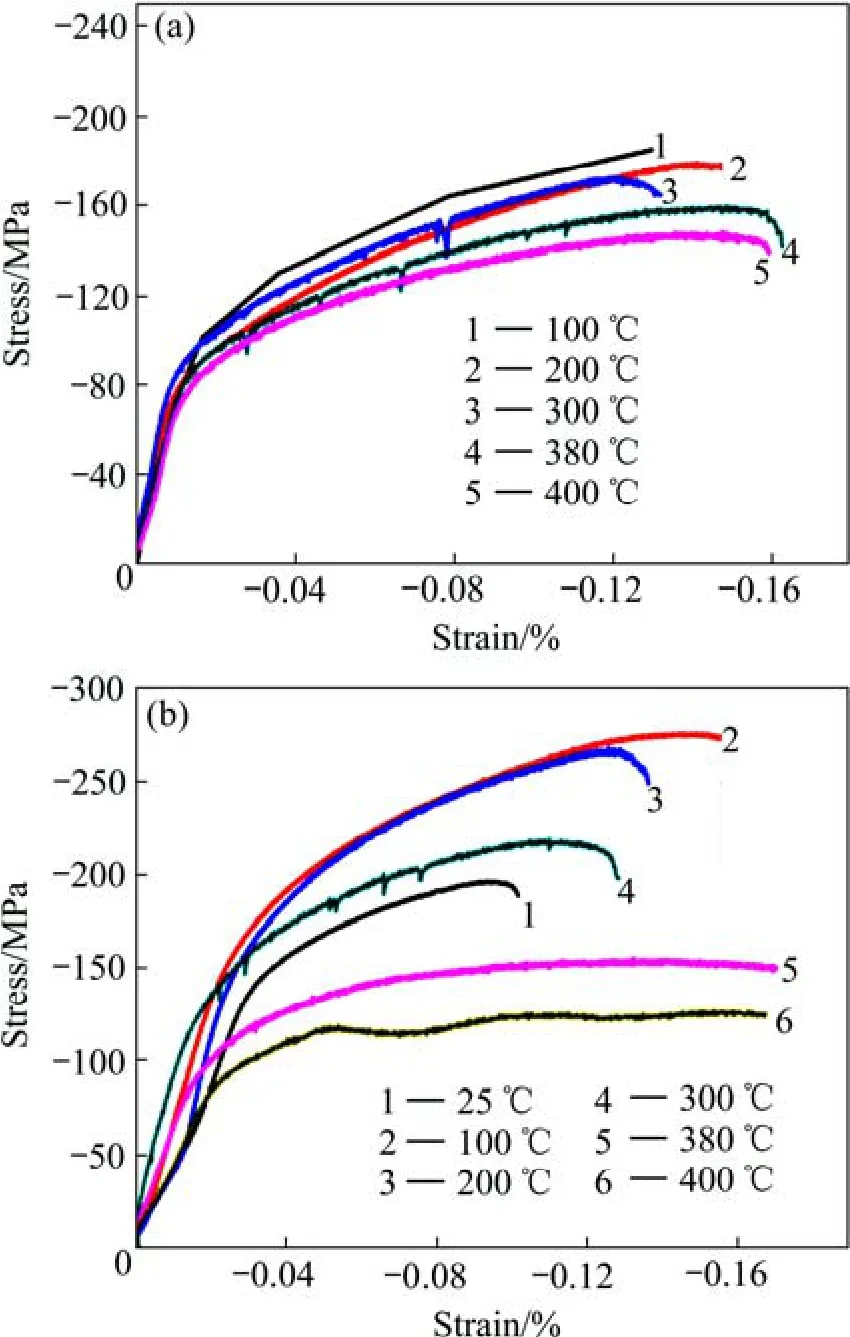

对铜锡基自润滑材料100~400 ℃的热压缩强度进行测试。图 1为铜锡基自润滑材料真应力−真应变曲线。铜锡基自润滑材料的压缩强度随温度升高而下降,Cu-9Sn-10C和Cu-9Sn-9Pb-10C在300 ℃的压缩强度分别为100 ℃的95.41%和78.24%。Cu-9Sn-9Pb-10C在300 ℃的压缩强度达到215.3 MPa。在300 ℃以内,铅的添加可提高铜−石墨材料的高温压缩强度。但是,400 ℃时Cu-9Sn-9Pb-10C的压缩强度只有126.3 MPa,是Cu-9Sn-10C的86.03%,这主要是因为在该温度下铅发生熔化(铅的熔点为327 ℃),导致强度下降。

2.3 摩擦性能

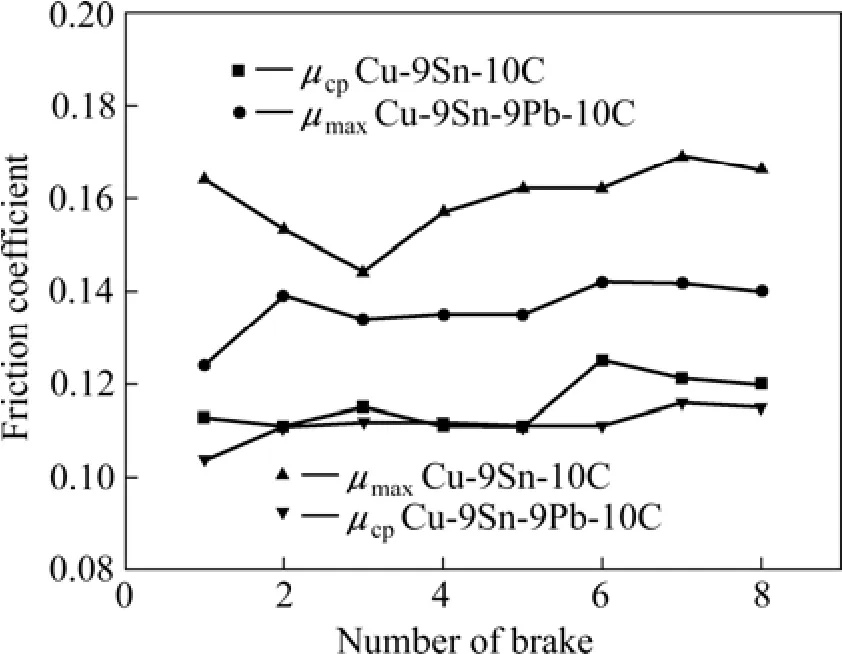

图2为Cu-9Sn-10C和Cu-9Sn-9Pb-10C两种成分铜−石墨材料多次高速刹停试验的摩擦因数,其中μcp和μmax分别代表每次制动过程中的平均摩擦因数和最大摩擦因数,摩擦因数稳定性及接触面最高温度如表3 所列,其中稳定系数[18]α=μcp/μmax。

图1 铜锡基自润滑材料真应力−真应变曲线Fig.1 True stress-strain curves of copper tin based self-lubricating materials(a) Cu-9Sn-10C; (b) Cu-9Sn-9Pb-10C

由图2、表3可知,2种成分铜锡基自润滑材料的平均摩擦因数均在 0.11上下浮动,而不含铅材料Cu-9Sn-9Pb-10C的摩擦因数稳定性较低且波动较大,含铅材料 Cu-9Sn-9Pb-10C的摩擦因数稳定性较高且波动较小。通过两种成分接触面最高温度对比发现,制动过程中含铅铜−石墨材料摩擦面温度变化幅度较小,温度较低,且当温度高于铅的熔点327 ℃时,摩擦因数急剧下降,摩擦因数稳定性达到最高。这表明铅有助于降低铜−石墨材料的摩擦因数,提高制动过程中的摩擦稳定性。

图2 铜基自润滑材料高速刹停实验摩擦因数Fig.2 Friction coefficient of copper based self-lubricating materials at high speed

2.4 磨损表面形貌分析

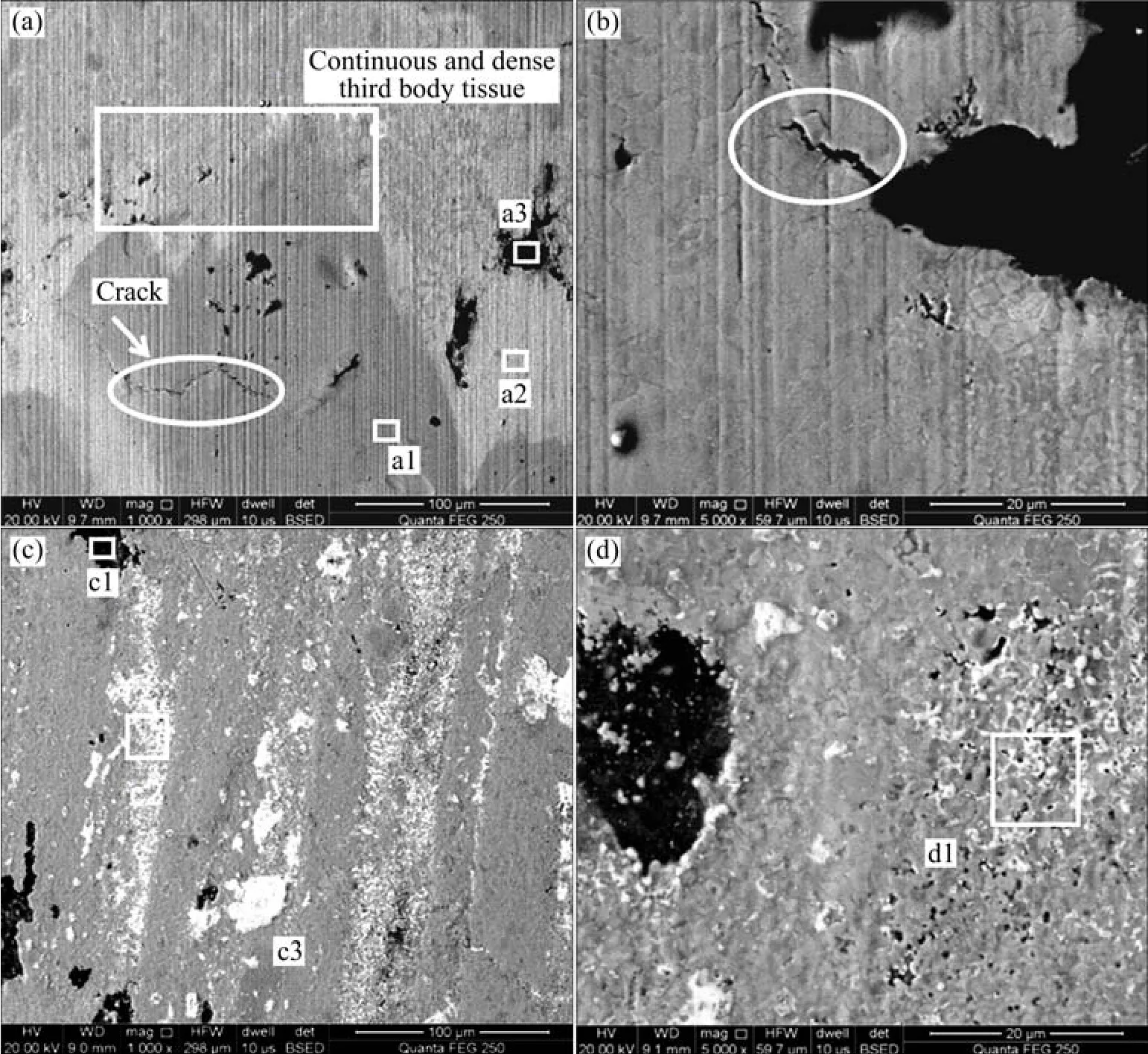

对两种成分的铜−石墨材料磨损表面进行形貌分析,如图3所示。从图3(a)、(b)可以看出,不含铅的铜锡石墨材料摩擦磨损表面存在大量较浅的犁沟。一层由硬质点和磨屑组成的连续致密的第三体组织覆盖在磨损表面[19]。铜−石墨界面处有少量微裂纹。Cu-9Sn-10C的磨损机制是磨粒磨损以及轻微的粘着磨损。

图3(c)、(d)为Cu-9Sn-9Pb-10C的磨损表面形貌,可以看出磨损表面光滑,润滑膜完整无破损。与 Cu-9Sn-10C磨损表面相比,铜−石墨界面处未发现微裂纹。Cu-9Sn-9Pb-10C的磨损机制为轻微的粘着磨损。

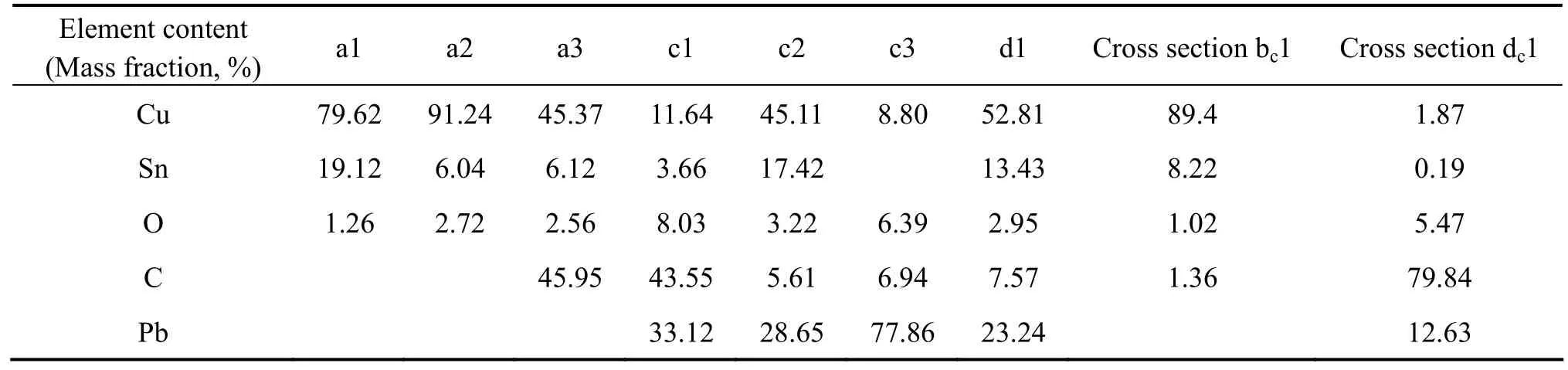

表 4所列为铜−石墨材料磨损表面及横截面的EDS分析结果。从a1、a2和a3点元素成分可以看出,Cu-9Sn-10C在高速刹停摩擦磨损实验后的润滑膜主要由石墨及连续致密的第三体组成。第三体中有少量SnO2和CuO,对整个润滑膜起弥散强化作用,提高润滑膜的耐磨性能。

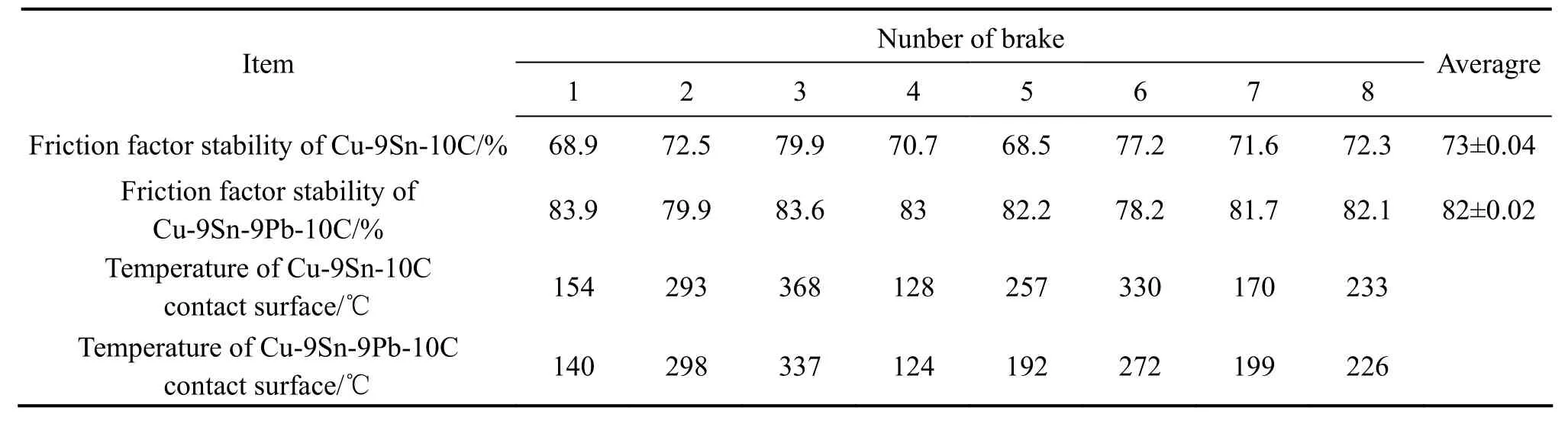

表3 铜基自润滑材料摩擦因数稳定性及接触面最高温度Table 3 Friction factor stability of copper based self-lubricating materials and the highest temperature of contact surface

图3 铜基自润滑材料磨损表面形貌Fig.3 Wear surface morphologies of copper based self-lubricating materials(a), (b) Cu-9Sn-10 C; (c), (d) Cu-9Sn-9Pb-10C

表4 铜−石墨材料磨损表面及横截面EDS分析Table 4 EDS patterns of wear surface and cross section of copper-graphite materials

从c1、c2、c3和d1点元素成分可以看出,Cu-9Sn-9Pb-10C在高速刹停摩擦磨损实验后的润滑膜主要由铅与石墨的复合润滑膜及少量的氧化铅组成。润滑膜中铅的存在形式有两种,第一种是较大铅颗粒与少量石墨平铺在润滑膜表面(图3中的c3);第二种是铅与石墨呈棋盘状分布于润滑膜中(图3的c2、d1)。

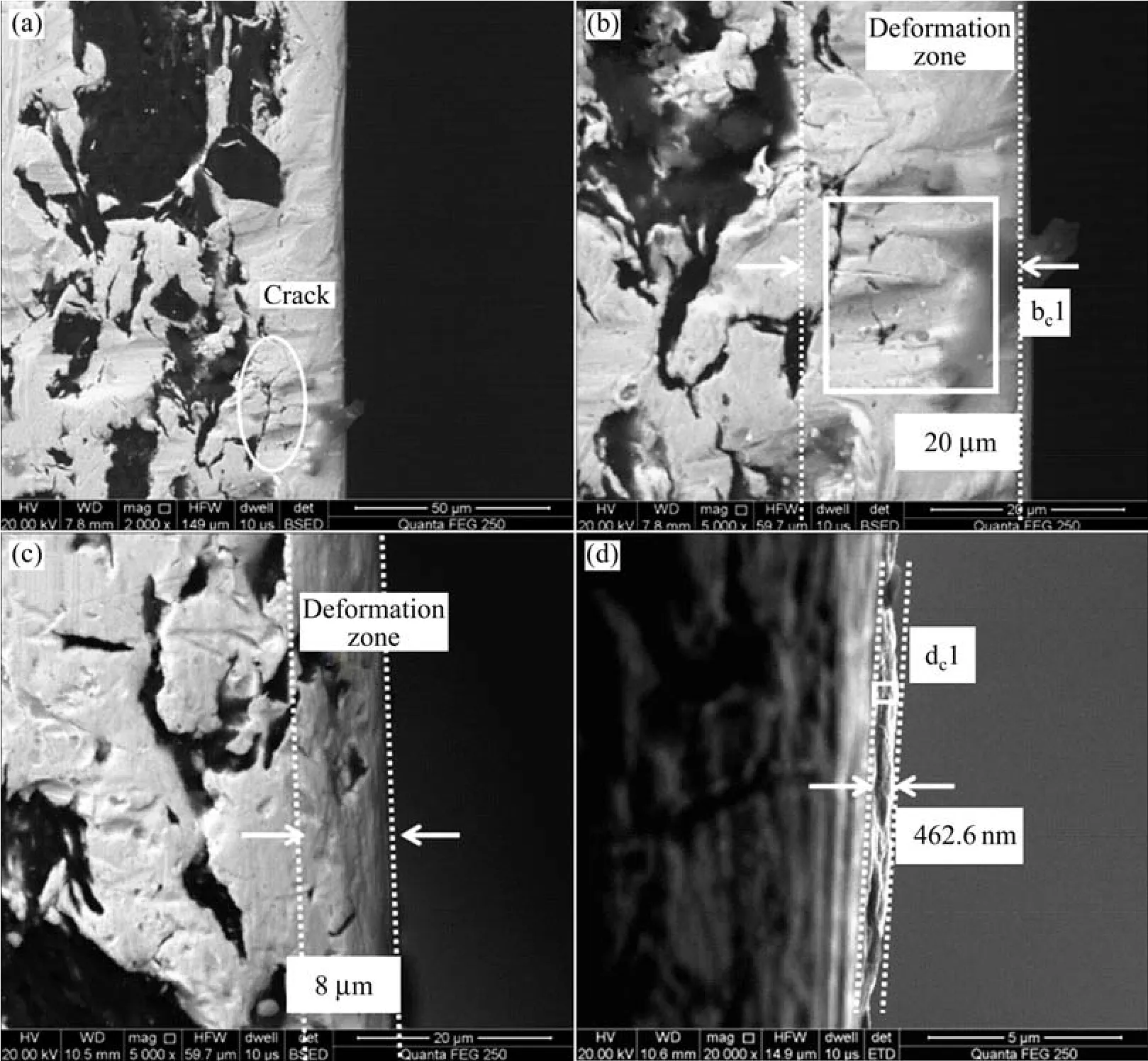

图4为铜−石墨材料亚表面SEM形貌。从图4(a),(b)可以看出,Cu-9Sn-10C材料在摩擦过程中由于应力作用产生了少量微裂纹,裂纹基本在石墨颗粒和铜基体的界面处形成。图4(d)表明Cu-9Sn-9Pb-10C的亚表面存在约500 nm厚的层状润滑膜。EDS分析其成分主要由12%Pb和79%石墨组成,而在Cu-9Sn-10C中未发现。这表明铅的添加不但可以提高铜−石墨材料的润滑性能,还可以在一定程度上优化摩擦界面,减少脆性相石墨在摩擦过程中脱落,进而提高铜−石墨材料的抗磨损性能。

图4 铜−石墨材料亚表面形貌Fig.4 Subsurface morphologies of copper-graphite materials(a), (b) Cu-9Sn-10 C; (c), (d) Cu-9Sn-9Pb-10C

从图3磨损表面各点的EDS分析中也可以说明铅具有减少石墨在摩擦过程中脱落的作用。Cu-9Sn-10C中,除a3点的石墨聚集处有45%的石墨,其余部分均未发现石墨,是高速摩擦过程中表面的石墨润滑膜剥落后新暴露的部位,而Cu-9Sn-9Pb-10C中各点均检测到有石墨存在。

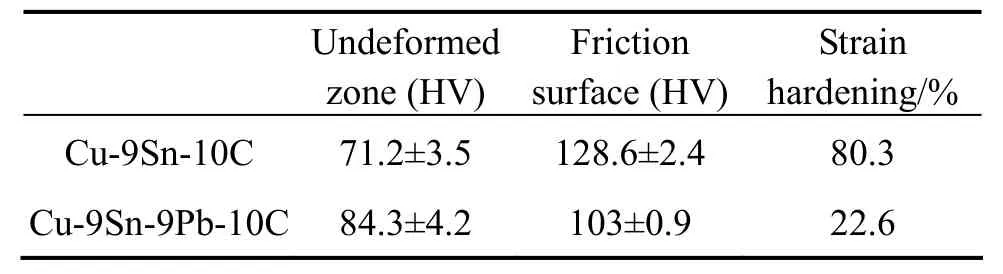

表 5所列为铜−石墨材料摩擦面及未变形区域显微硬度。高速摩擦过程中,因为剪切力的作用,摩擦表面会发生变形,形成摩擦硬化,而摩擦硬化率(摩擦表面与未变形区域的硬度差值和未变形区域硬度值的比率)是表征该现象的重要指标。未含铅的铜锡石墨材料摩擦硬化率达到 80.3%,是含铅铜锡石墨材料的 4倍。主要是以下三个原因造成的:(1) 对于不含铅的铜锡石墨材料,石墨是在不断“析出、剪切、剥落”[20]的。其亚表面形成了一段少石墨含量的塑性变形区域(如图4(b)),近表层致密度和硬度得到相应的提高。(2)无铅铜锡石墨材料由于润滑膜容易脱落,膜强度较低,基体承受了较大的应力,变形区域较宽,达到20 μm;含铅铜-石墨材料由于铅可以增强石墨的附着力,复合润滑膜的强度更高,基体承受摩擦应力较小,塑性变形区域较窄为8 μm。故未含铅的铜锡石墨材料的摩擦硬化现象更加明显。(3) 含铅铜锡石墨基体硬度较无铅铜锡石墨高23%,抗变形能力强,故摩擦硬化率低。

表5 铜−石墨材料摩擦面及未变形区域显微硬度Table 5 Microhardness of friction surface and undeformed zone of copper-graphite materials

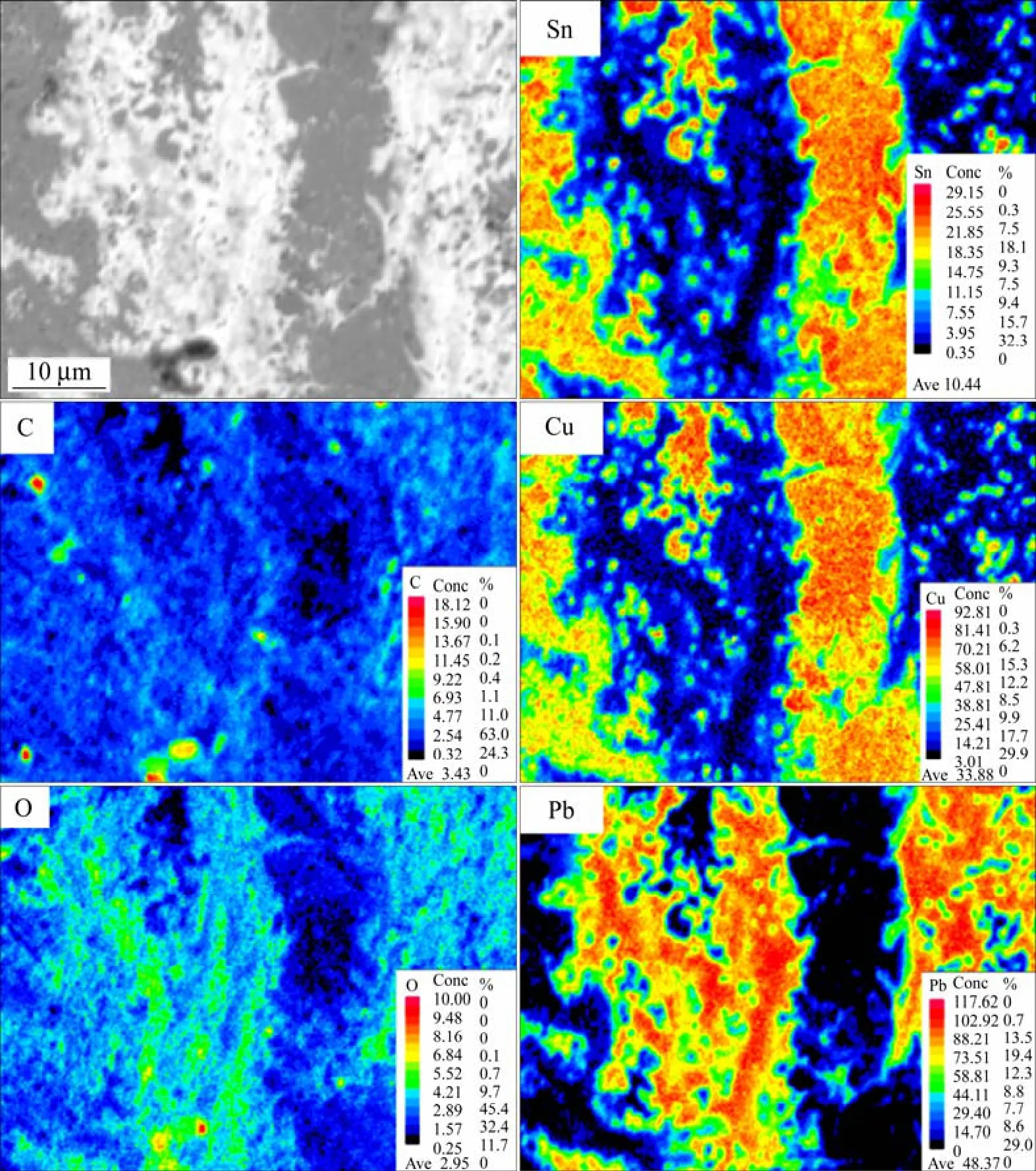

2.5 含铅铜-石墨材料磨损形貌分析

为了更清晰地表征润滑膜的化学成分,对Cu-9Sn-9Pb-10C做电子探针分析,实验结果如图5所示。结果表明,Cu和Sn的元素分布区域重叠,即锡元素主要以固溶体的形式存在于基体中。富铜区和富锡区氧元素含量不高,这表明整个摩擦实验过程中润滑膜较为完整,可以保护基体不被氧化。富铅区(铅含量大于44%的区域)大约占总体面积的61.5%,氧的分布区域和铅富集区基本一致,碳富集区和铅富集区基本重合。这表明润滑膜主要成分是铅、石墨、少量铅的氧化物及软化的铜锡基体。

2.6 高速重载条件下含铅铜-石墨材料润滑机理

根据所述结果,含铅铜−石墨复合材料在高速重载条件下的润滑机理可解释如下:

当高速运动状态下的摩擦副和对偶件开始接触时,摩擦副运动状态不稳定,材料的亚表层发生变形,同时接触区域有大量摩擦热生成。此时处于复合材料中的组元发生如下变化:(1) 石墨受到挤压力与摩擦热的共同作用,会逐渐向摩擦面挤出[21],同时原石墨所处位置易形成孔隙并扩展为裂纹。被拽入到摩擦表面的石墨会以粘着点为“核心”形成聚集,如图3(d)所示。(2) 一部分低熔点铅颗粒会因为摩擦热熔融,在热应力和正向载荷的作用下,向摩擦面移动,并填补石墨转移留下的孔隙,同时阻碍裂纹进一步扩展,故含铅铜−石墨材料的变形区域几乎无裂纹,如图3(c)所示。最后铅与石墨一同向摩擦面挤出,在摩擦表面与石墨形成“棋盘状”形貌,如图4(d)中d1区域所示。另一部分铅颗粒会在热应力和挤压力的共同作用下,向摩擦面挤出,表现为大面积的铅层覆盖于石墨润滑层的表面,如图3(c)中c3所示。

图5 Cu-9Sn-9Pb-10C摩擦表面的EPMA分析Fig.5 EPMA patterns of Cu-9Sn- 9Pb-10C friction surface

最终,摩擦表面的复合固体润滑剂在较大的正向载荷作用下被压平,成为固体润滑层,如图4(d)所示。固体润滑层在切向摩擦力的作用下不断铺展长大,并逐渐覆盖于整个摩擦副接触表面,形成连续完整复合固体润滑膜。铅在整个过程中不但起润滑作用,还起稳定剂的作用,优化摩擦界面,减少脆性相石墨的剥落,提高复合材料的润滑、抗磨损性能。

3 结论

1) 在铜−石墨材料中添加铅可显著提高材料的力学性能。Cu-9Sn-9Pb-10C的硬度和室温拉伸强度分别达到了HB80.4和113.84 MPa。铅的添加可提高铜-石墨材料300 ℃内的高温压缩强度,Cu-9Sn-9Pb-10C在300 ℃时的高温压缩强度为215.3 MPa。

2) 在铜−石墨材料中添加铅可显著提高铜−石墨材料在高速、重载条件下的摩擦稳定性并略微降低平均摩擦因数。Cu-9Sn-10C的磨损机制是磨粒磨损以及轻微的粘着磨损。润滑膜主要是石墨及连续致密的第三体组成。Cu-9Sn-9Pb-10C的磨损机制为轻微的粘着磨损。润滑膜主要由铅、石墨、少量铅的氧化物及软化的铜锡基体组成。

3) 含铅铜−石墨材料润滑机理是铅在大量摩擦热的作用下软化、熔化,并在较大的载荷作用下挤出到摩擦表面,与石墨形成复合固体润滑膜。

REFERENCES

[1] WANG Y, GAO Y M, LI Y Fi, et al. Research on nickel modified graphite/Cu composites interface[J]. Surface and Coatings Technology, 2017, 328(Supplement C): 70−79.

[2] ANAND A, SHARMA S M. High temperature friction and wear characteristics of Fe-Cu-C based self-lubricating material[J].Transactions of the Indian Institute of Metals, 2017, 70(10):2641−2650.

[3] 刘维民, 翁立军, 孙嘉奕. 空间润滑材料与技术手册[M]. 北京: 科学出版社, 2009: 85−120.

LIU Weimin, WENG Lijun, SUN Jiayi. Space Lubrication Materials and Technical Manuals[M]. Beijing: Science Press,2009: 85−120.

[4] YANG L W, WANG R J, JIA M. Research on high performance of pantograph slider used by high speed train[J]. Applied Mechanics & Materials, 2011, 55−57: 1736−1741.

[5] XIAO Y L, YAO P P, ZHOU H B, et al. Friction and wear behavior of copper matrix composite for spacecraft rendezvous and docking under different conditions[J]. Wear, 2014, 320(Supplement C): 127−134.

[6] KOVÁČIK J, EMMER, JOZEF B, et al. Effect of composition on friction coefficient of Cu-graphite composites[J]. Wear, 2008,265(3−4): 417−421.

[7] DONG R F, CUI Z D, ZHU S, et al. Preparation, characterization and mechanical properties of Cu-Sn alloy/graphite composites[J].Metallurgical & Materials Transactions A, 2014, 45(11): 5194−5200.

[8] CARDINAL M F, CASTRO P A, BAXI J, et al. Characterization and frictional behavior of nanostructured Ni-W-MoS2composite coatings[J]. Surface & Coatings Technology, 2009, 204(1/2):85−90.

[9] LI T S, TAO J, CONG P H, et al. Study on the tribological characteristics of solid lubricants embedded tin-bronze bearings[J]. Journal of Applied Polymer Science, 2010, 80(13):2394−2399.

[10] KATO H, TAKAMA M, IWAI Y, et al. Wear and mechanical properties of sintered copper–tin composites containing graphite or molybdenum disulfide[J]. Wear, 2003, 255(1/6): 573−578.

[11] 李溪滨, 刘如铁, 杨慧敏. 铝铅石墨固体自润滑复合材料的性能[J]. 中国有色金属学报, 2003, 13(2): 465−468.

LI Xibin, LIU Rutie, YANG Huimin. Properties of solid self-lubricating Al-Pb-graphite composites[J]. Journal of China Nonferrous Metals, 2003, 13(2): 465−468.

[12] UPADHYAYA A, MISHRA N S, OJHA S N. Microstructural control by spray forming and wear characteristics of a Babbit alloy[J]. Journal of Materials Science, 1997, 32(12): 3227−3235.

[13] RUUSILA V, NYYSSONEN T, KALLIO M, et al. The effect of microstructure and lead content on the tribological properties of bearing alloys[J]. Proceedings of the Institution of Mechanical Engineers Part J Journal of Engineering Tribology, 2013, 227(8):878−887.

[14] EQUEY S, HOURIET A, MISCHLER S. Wear and frictional mechanisms of copper-based bearing alloys[J]. Wear, 2011,273(1): 9−16.

[15] PRABHU T R, VARMA V K, VEDANTAM S. Tribological and mechanical behavior of multilayer Cu/SiC+Gr hybrid composites for brake friction material applications[J]. Wear,2014, 317(1/2): 201−212.

[16] MA W L, LU J, WANG B. Sliding friction and wear of Cu–graphite against 2024, AZ91D and Ti6Al4V at different speeds[J]. Wear, 2009, 266(11): 1072−1081.

[17] 尹延国, 杜春宽, 郑治祥, 等. 镀镍石墨粉对铜基石墨复合材料力学性能的影响[J]. 中国有色金属学报, 2006, 16(11):1895−1901.

YIN Yanguo, DU Chunkuan, ZHENG Zhixiang, et al. The influence of nickel-plated graphite powder on mechanical properties of copper-based composite materials[J]. Journal of China Nonferrous Metals, 2006. 16(11): 1895−1901.

[18] 赵翔, 郝俊杰, 彭坤, 等. Cr-Fe为摩擦组元的铜基粉末冶金摩擦材料的摩擦磨损性能[J]. 粉末冶金材料科学与工程,2014, 19(6): 935−939.

ZHAO Xiang, HAO Junjie, PENG Kun, et al. The friction and wear properties of the copper base powder metallurgy friction materials for the friction group of the friction group[J]. The Science and Engineering of Powder Metallurgy Materials, 2014,19(6): 935−939.

[19] 符蓉, 宋宝韫, 高飞, 等. Cu-SiO2烧结材料的摩擦磨损性能研究[J]. 摩擦学学报, 2007, 27(4): 377−381.

FU Rong, SONG Baoyun, GAO Fei, et al. The study of friction and wear properties of the sintered materials of Cu-SiO2[J].Journal of Tribology, 2007, 27(4): 377−381.

[20] 符蓉, 高飞, 宋宝韫, 等. 铜−石墨材料摩擦学行为的研究[J].摩擦学学报, 2010, 30(5): 479−484.

FU Rong, GAO Fei, SONG Baoyun, et al. A study on tribological behavior of copper and graphite materials[J]. Journal of Tribology, 2010, 30(5): 479−484.

[21] LIUY B, LIMS C, RAYS, et al. Friction and wear of aluminiumgraphite composites: the smearing process of graphite during sliding[J]. Wear, 1992, 159(2): 201−205.