基于CFD技术的超音速喷嘴两相流破碎机制研究

朱玲玲,吴建军,刘明翔,隋大山,崔振山

喷射成形工艺中,金属液在高速气流的冲击作用下发生雾化并破碎成细小液滴,这是气液两相机械作用和传热的复杂物理过程,涉及两相之间剧烈的能量、动量和热量交换[1]。LIU和REITZ[2]认为,金属液的雾化过程分为初级破碎和次级破碎2个阶段。初级破碎发生在导液管出口附近,雾化气体和金属液直接接触并发生剧烈的能量和热量交换,金属液被剥离成带状或较大的液滴继续向导液管下游飞行,在下游超音速气流的作用下,带状或者较大液滴破碎成更加细小的液滴,即发生二次破碎。对雾化破碎机理的研究,目前多采用高速摄影[3−4]和数值模拟[5−6]两类方法。CHANG等[7]利用高速摄影捕捉雾化过程,分析认为金属液在高速气流的作用下呈液膜破碎,且表面张力是主要影响因素之一。MATES等[3]结合水雾化实验和高速摄影所得的流场结构,认为提高雾化压力可以扩大气流超音速运动的区域,从而延长二次破碎持续时间,降低液滴尺寸。ZEOLI[8]通过数值模拟给出了不同初级破碎的液滴在二次破碎过程中温度与粒度随时间的变化曲线。ZEOLI等[5]发现初级破碎的毫米级液滴经二次破碎后形成的粒径分布范围较窄。赵文军[9]采用FLUENT软件,根据两相流模拟结果,解释了金属液雾化破碎成小液滴的过程。初级破碎作为雾化的关键过程,对最终雾化效果有较大的影响。由于雾化过程中气液两相之间具有非常大的速度、压力和温度梯度,对计算机要求较高且模拟难度较大,所以在利用数值模拟进行的研究中,多通过假定初级破碎中形成的液滴尺寸并将其作为计算模型的初始输入量,采用离散相模型模拟二次破碎过程。但对金属液和雾化气体直接接触发生相互作用的初级破碎过程研究较少,且对初级破碎中的两相作用模式的研究也缺乏系统性。本文基于CFD技术,利用Fluent软件,直接对雾化过程中气液两相流之间的相互作用进行数学建模,直观展示金属铝液在高纯氮气气流场中的流动以及初级破碎形式,给出液体不同质量流率下的2种初级破碎模型,并进一步分析雾化压力和液态金属表面张力对雾化效果的影响规律,为实际喷射成形工艺的实验过程提供理论依据。

1 CFD模型设计

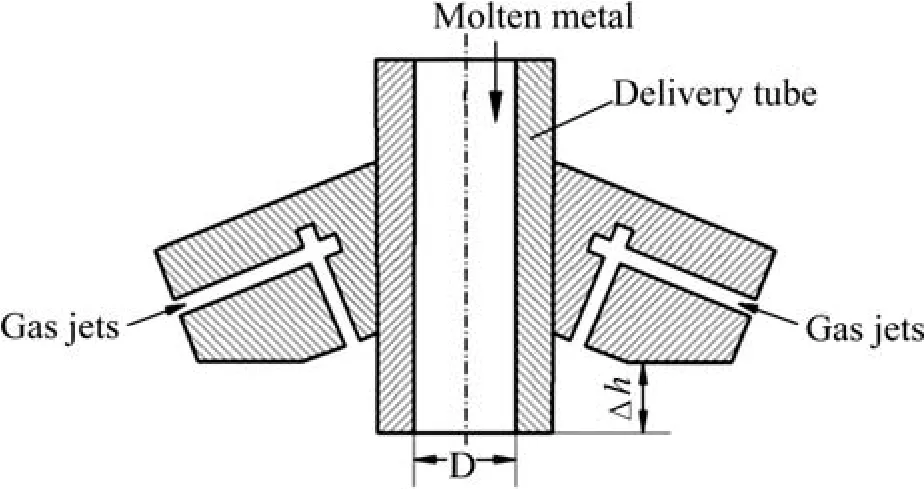

图 1所示为超音速气雾化喷嘴的二维结构示意图[10],其中导液管直径 D=5 mm,导液管伸出长度△h=1 mm。

图1 超音速气雾化喷嘴的几何结构示意图[10]Fig.1 Schematic of the ultrasonic gas atomizer geometry[10]

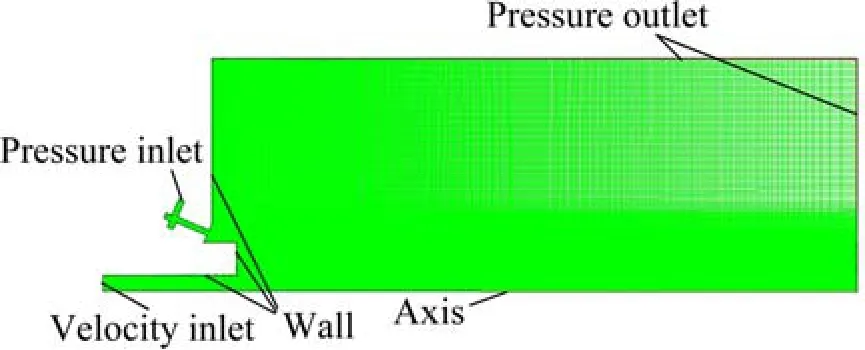

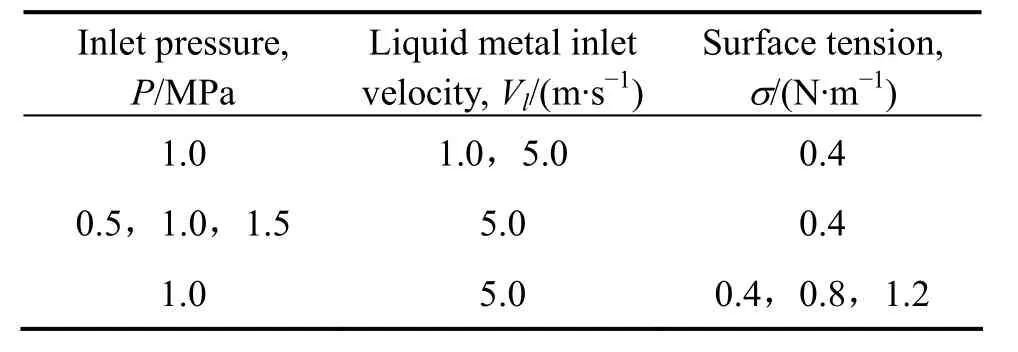

根据超音速气雾化喷嘴和雾化腔的结构特征,将实际中心对称的三维结构简化为二维轴对称结构,选取子午面作为求解域,对喷嘴结构、导液管出口附近及中心线处进行网格细化,计算区域的数值模型及对应的边界条件如图2所示。假定雾化过程中金属液流动速度恒定,将喷嘴入口设为压力入口边界,导液管入口设为速度入口边界,计算区域的上边界与右边界设为压力出口边界,湍流模型选用k-ε Realizable模型,两相流模型选用VOF模型。金属液材料为纯铝,密度为2.7 g/cm3,粘度为0.001 2 kg/(m·s)[11],雾化气体选用高纯氮气,密度为1.138 g/cm3,入口压力为1.0 MPa,初始化使金属铝液先充满导液管的大部分空间,再引入雾化气体。研究流场结构以及破碎机理过程中所采用的模型参数列于表1。

图2 流场结构的数值模型及边界条件Fig.2 Numerical model and boundary conditions of the flow field

表1 CFD模拟参数Table 1 Numerical simulation parameters

2 两种初级破碎模型对比分析

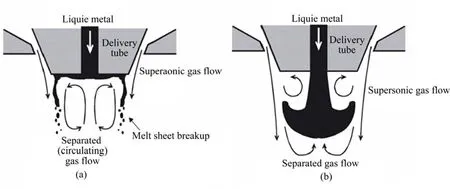

传统的破碎理论[12]认为,从喷嘴出来的高速气体沿中心线向下游流动,在导液管出口平面以下形成回流区,同时在导液管端部形成径向压力梯度,压力梯度的存在迫使从导液管中流出的液态金属沿径向向外流动,直接与高能气流接触,经过剧烈的能量交换形成液膜并进一步破碎为细小液滴,即初级破碎为液膜破碎,如图3(a)所示。但MATES[3]通过实验验证发现,液膜破碎主要发生在液体质量流率较小的情况下,随金属液质量流率增加,初级破碎模式转换成图3(b)所示的“微型喷泉”破碎,金属液从导液管中流出之后,保持完整液芯继续向下流动至回流区内,随后在高速气流的作用下,金属液在头部聚集并反向流动,呈微型喷泉形状,并开始发生初级破碎。

图3 2种液态金属初级破碎模型[3]Fig.3 Primary-breakup models of liquid metal[3](a) Melt sheet; (b) “Fountain”

图4 低质量流率(0.053 kg/s)时金属液进入流场之后的状态Fig.4 Flow field after the liquid metal entered with the lower mass flow rate (0.053 kg/s)

图5 高质量流率(0.265 kg/s)时金属液进入流场之后的状态Fig.5 Flow field after the liquid metal entered with the higher mass flow rate (0.265 kg/s)

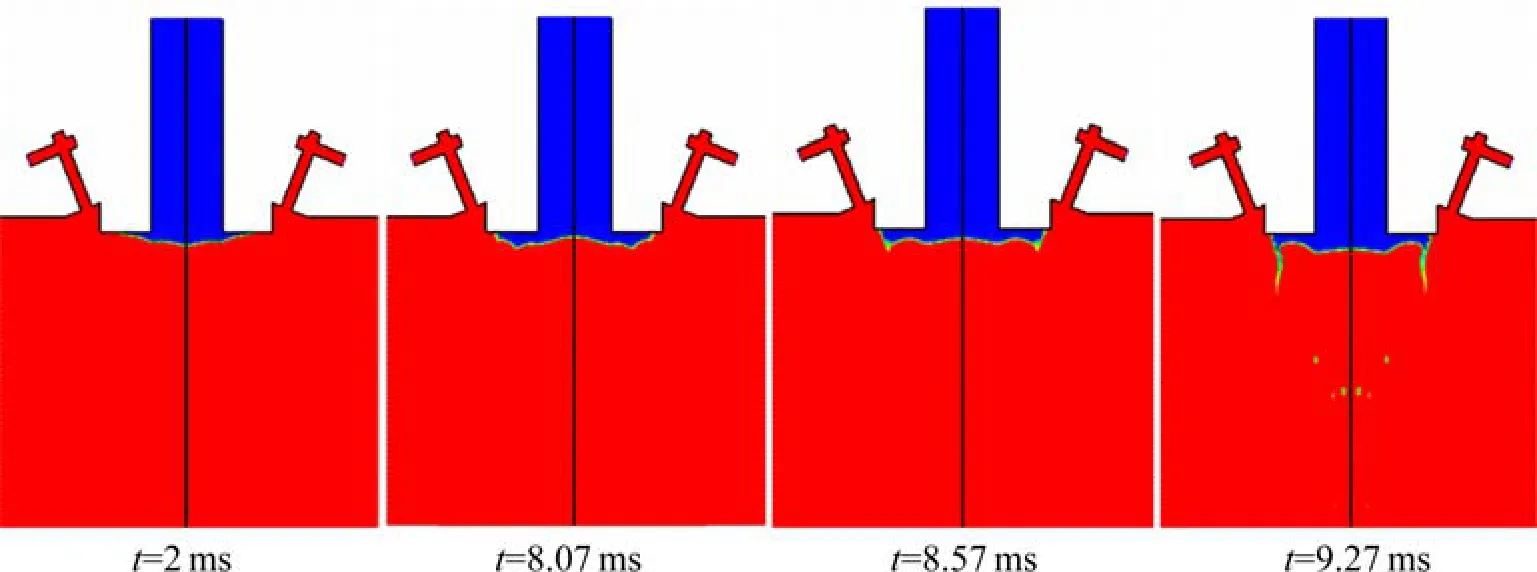

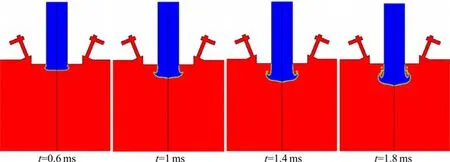

根据MATES的研究结果,雾化过程中金属液质量流率较低时,初级破碎模式为液膜破碎,金属液质量流率较高时,初级破碎模式为“微型喷泉”破碎。为了更直观地反应高/低质量流率下2种初级破碎模式的差异性,本文设置入口速度边界分别为1和5 m/ s,计算出对应的质量流率分别为0.053和0.265 kg/s。模拟结果如图4和图5所示。由图4可看到,当金属液质量流率较低时(0.053 kg/s),金属液在自身重力以及抽吸压力的作用下从导液管中流出,随后沿导液管端部径向流动,直到与高速气流直接接触,与之相邻的气流速度约为580 m/s,在高速气流的作用下,金属液的边缘部分不断被剥离,形成带状或较大液滴,呈现出典型的液膜破碎模式。由图5可知,当金属液质量流率为0.265 kg/s时,金属液从导液管中流出之后,保持完整的液芯继续自由向下游流动较短的距离,在重力以及高速气流的作用下,头部开始聚集成半球形并反向流动,呈微型喷泉形状,随后边缘部分不断被剥离形成较大液滴,呈现典型的“微型喷泉”破碎模式。

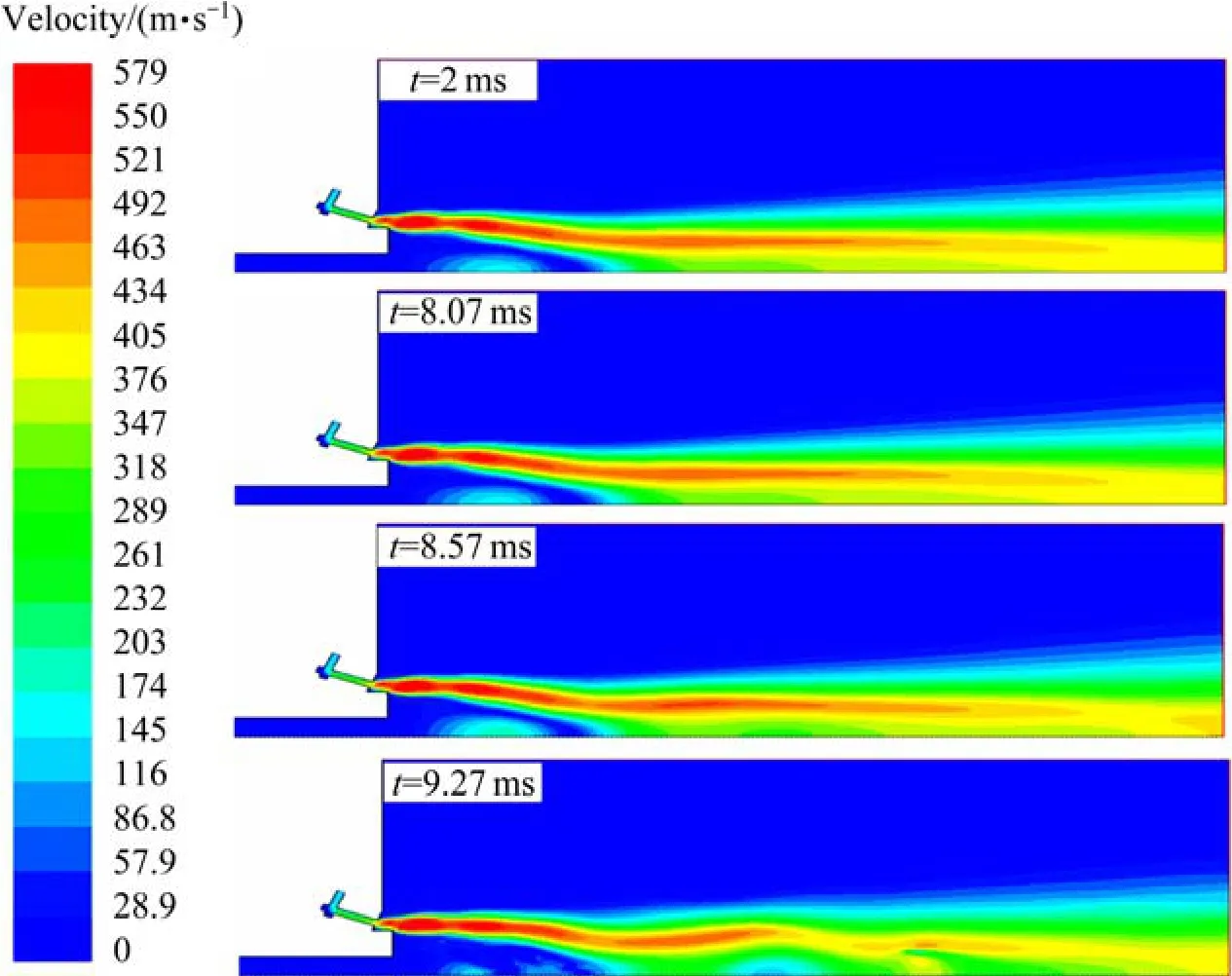

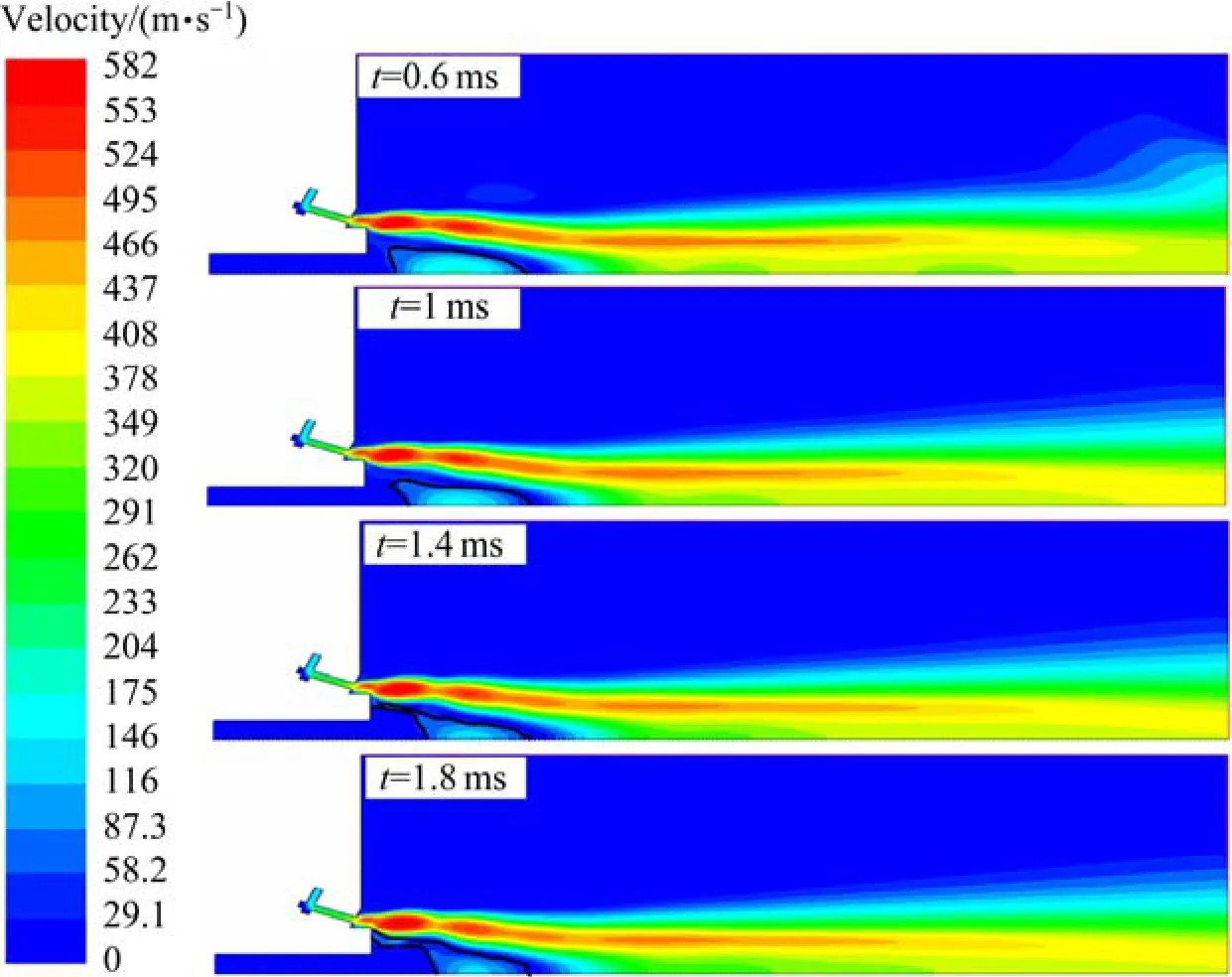

图6 低质量流率(0.053 kg/s)下的流场速度云图演变过程Fig.6 Velocity contour plots of the flow field with the lower mass flow rate (0.053 kg/s)

图7 高质量流率(0.265 kg/s)下的流场速度云图演变过程Fig.7 Velocity contour plots of the flow field with the higher mass flow rate (0.265 kg/s)

图6 和图7所示分别为低/高质量流率的液态金属进入雾化腔后流场速度云图的演变过程。由图6可知,当金属质量流率较低时,液态金属的进入对回流区位置基本不产生影响,在金属液沿导液管端部径向铺展过程中,回流区一直存在且基本保持不变。直到9.27 ms时,边缘部分液体开始发生剥离并产生片状或者带状等较大尺寸液滴,较大尺寸的液滴在雾化腔中飞行并对气流场产生干扰,同时,液柱表面产生的波动不断向下传递,造成回流区结构变形。由图7可知,当金属液质量流率较高时,液态金属的流入会导致回流区气体流动紊乱,回流区不断向下游移动并且被压缩变形,直至1.4 ms时金属液头部形成微型喷泉结构。

金属液从导液管流出之后,立刻受到导液管前端回流区内高速气体静压力与动压力的共同作用,造成不同金属液质量流率下初级破碎模式差异的主要原因在于:当金属液质量流率较小时,从导液管中流出的金属液的动量与回流区内反向流动的气流的动量相同或者更低,此时气体回流区一直存在并且参与到初级破碎中,金属液被迫沿着导液管端部径向流动,与高速雾化气流直接接触,发生液膜破碎;随液体质量流率增大,金属液的动量增大,增大到足以克服回流区内的气体对其产生的反压力作用时,金属液便能够保持完整液芯并沿中心线继续向下游流动,当其进入回流区后被高速气体迅速包围,在反向气流的作用下,液体在头部聚集并沿湍流层边界反向流动,呈现出“微型喷泉”破碎。

3 雾化过程的影响因素

LUBANSKA[13]通过分析自由降落式雾化喷嘴中金属液的雾化过程,并综合考虑成形工艺参数及气液两相物性参数,总结出目前适用范围最广且最准确的Lubanska经验公式,即液滴的质量中径Dm满足:

式中:韦伯数We的计算公式为:

式(1)和(2)中:D为导液管直径,mm;kD为常数,大多数金属材料的kD取值为40~50;Lm˙与Gm˙分别是液态金属和雾化气体的质量流率,kg/s;μL和μG分别为液态金属和雾化气体的动力粘度,kg/(m·s);UG为雾化气体冲击液态金属的速度,m/s;ρL和σ分别为液态金属的密度,kg/m3;σ为液态金属的表面张力,N/m。

由式(1)和(2)可知,当液态金属、雾化气体及雾化器结构一定时,对雾化效果起决定性影响的是气液两相的质量流率比、气体的速度和粘度、以及液态金属的粘度和表面张力,BRADLEY[14]通过量纲分析指出,金属液粘度对初级破碎过程波形的影响可以忽略。在雾化过程中,可近似认为气体出口温度恒定,雾化压力直接影响气体质量流率以及气体速度;表面张力作为重要物化参数,直接决定雾化过程中金属液破碎的难易程度,且在实际工艺过程中,直接受到金属液初始温度的影响。故本文仅就雾化压力和表面张力2个因素对初级破碎过程以及最终雾化性能的影响规律进行研究。

3.1 雾化压力

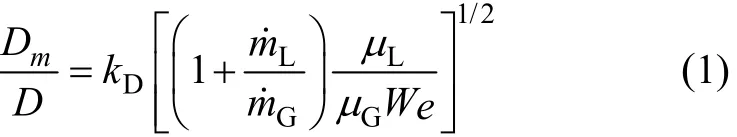

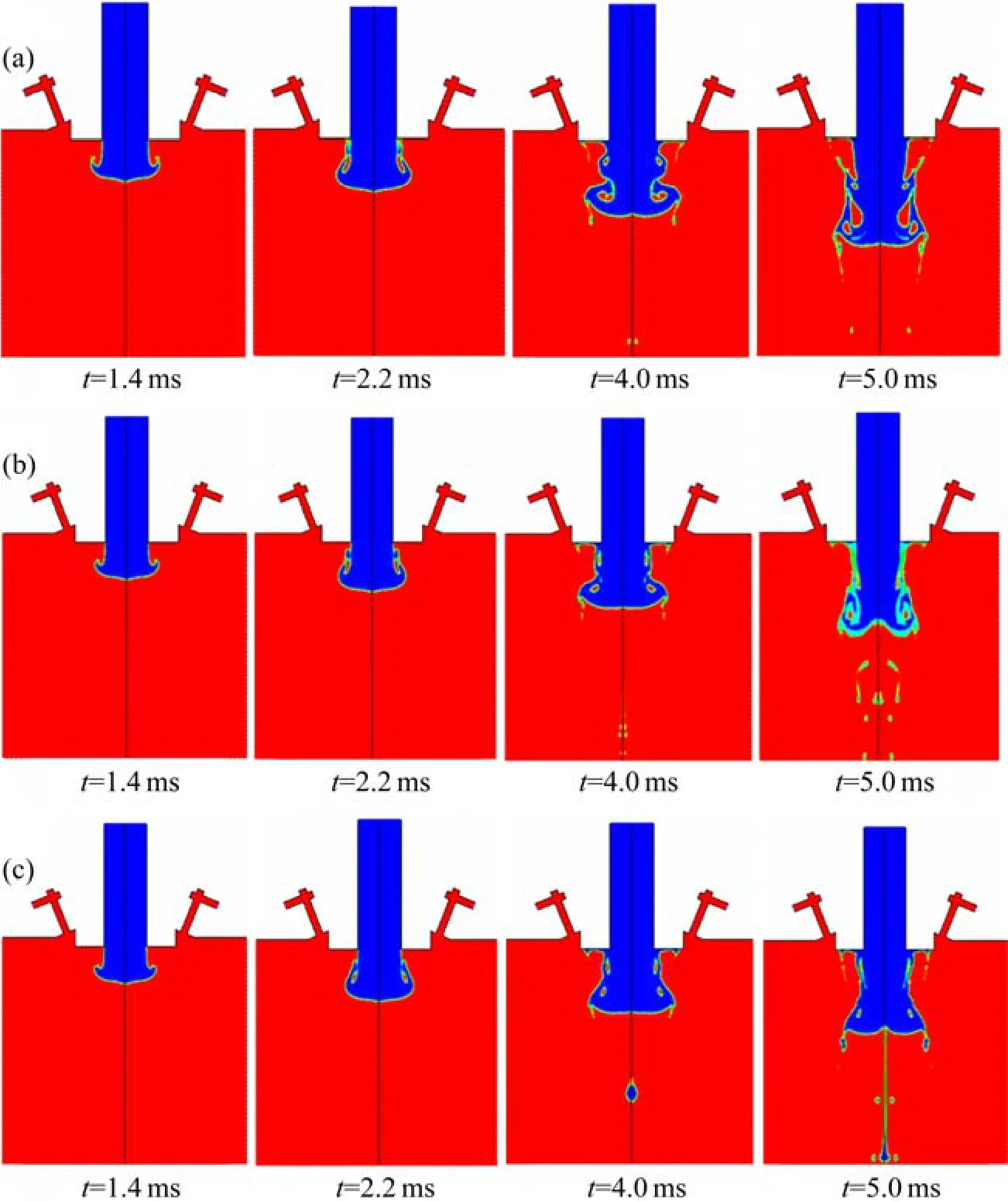

图8所示为当雾化压力分别为0.5,1.0和1.5 MPa时,金属液从导液管流入雾化腔后的破碎状态。由图可知,随雾化压力增加,金属液开始发生初级破碎的时间提前并且剧烈程度增加。在1.4 ms时,金属液柱头部均呈微型喷泉形态,但在1.5 MPa的雾化压力下液柱边缘已经剥离出较大液滴。随着金属液不断进入雾化腔并与高速气流发生能量交换,液柱表面开始产生波动,波动的作用使得气相和液相在交界处混合,即卷气现象,雾化压力越大,表面波动幅度越大且越剧烈,当波幅超过临界值时,液滴从液体表面脱离。在4 ms时,在0.5 MPa雾化压力下只在金属液柱表面发生波动破碎,而在1.5 MPa雾化压力下,液滴不断从液柱上剥离并随高速气体向下游运动,这与BRADLEY[15]提出的波动破碎模型相一致。司朝润[16]分析了雾化压力分别为0.4,0.6以及0.8 MPa下制得的7055铝合金雾化粉末粒径,发现均接近正态分布,随雾化压力增大,粒径分布更加集中,粒度更小,当雾化压力从0.4 MPa增大至0.8 MPa时,粉末的质量中径从63.5 μm减小至43.4 μm,粉末质量明显提高。

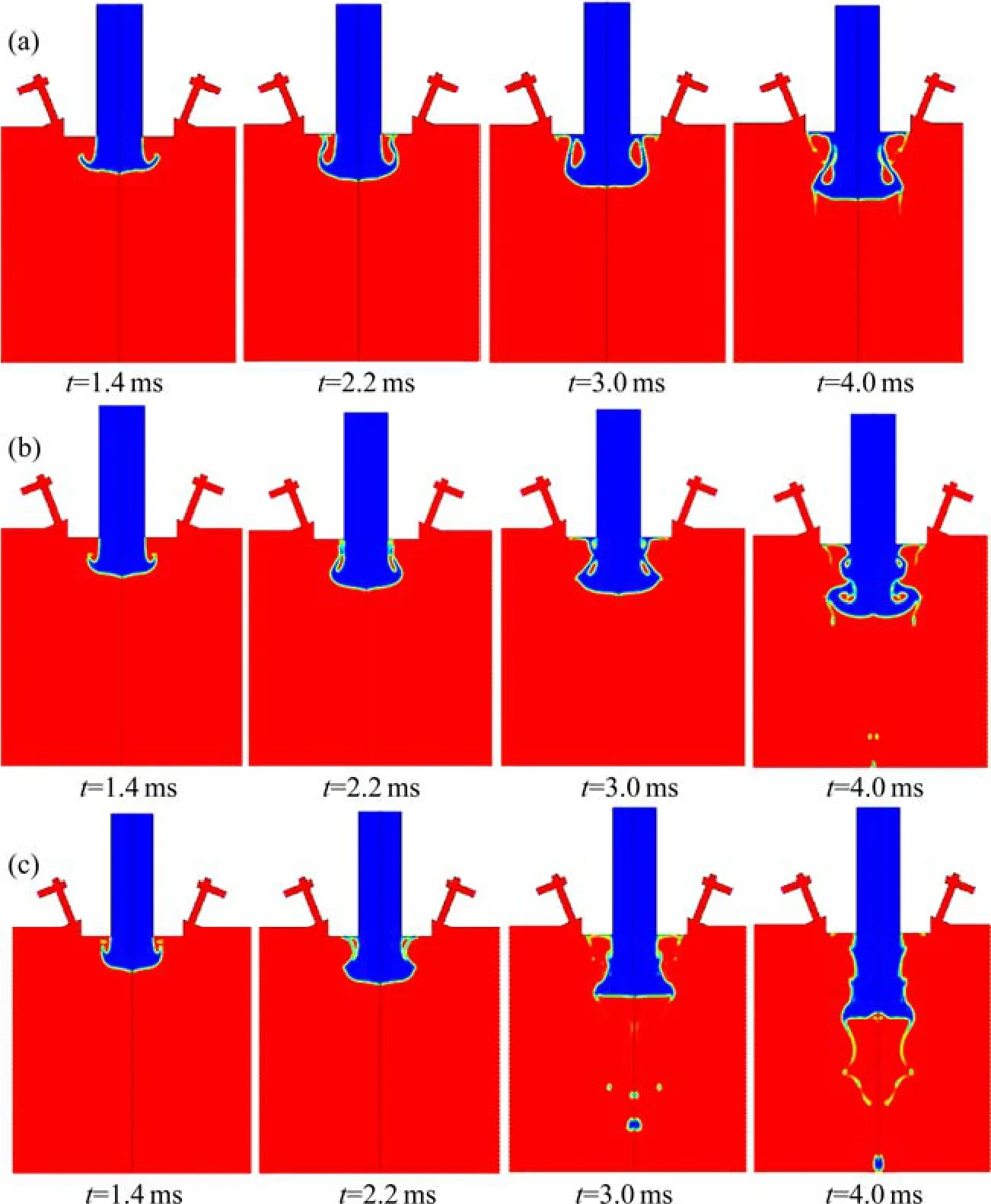

图9所示为不同雾化压力下,气体流速沿轴向中心线的变化以及气体质量流率和喷嘴出口处气体的最大流速。由图可知,当雾化压力从0.5 MPa依次增加到1.0和1.5 MPa时,气体回流速度有所增加,回流区长度从6.9 mm依次增加至10.2和11.7 mm,同时喷嘴出口处气体最大流速从505 m/s依次增大至580和 607 m/s,气体质量流率从 0.041 kg/s依次增大至0.076和0.111 kg/s。

图8 不同雾化压力下液态金属在雾化腔中的破碎状态Fig.8 Comparison of liquid metal primary-breakup in atomizer chamber under different inlet pressures(a) 0.5 MPa; (b) 1.0 MPa; (c) 1.5 MPa

图9 雾化压力对破碎过程的影响Fig.9 Effects of inlet pressure on the breakup process(a) Axial velocity curves of the gas field;(b) Variation curves of maximum gas velocity and mass flow rate at nozzle exit

雾化压力增加会使雾化气体的质量流率呈线性增加,气液质量流率比增大,同时经Hartmann结构雾化器加速后气流速度更高,可进行交换的能量也更多,根据能量守恒,最终形成的液滴总表面能提高,即形成更多的细小液滴,破碎过程更加剧烈;但另一方面,雾化压力增加使回流区变长,气体回流时间变长,引起抽吸效应增强,金属液流速加快,使气液质量流率比变小,雾化效果降低。如图8所示,当雾化压力为1.5 MPa时,雾化腔中的金属液流量明显增加,雾化破碎效果几乎不再随雾化压力增加而增强,雾化压力对雾化效果的正面效应减弱。周珊[17]通过对不同雾化压力下单相气流场的研究,也发现当雾化压力超过2.0 MPa时,回流气体速度几乎不再随雾化压力升高而增大,所以在实际喷射成形实验中,应该综合考虑液态金属的特性和成形质量等,选取合适的雾化压力。

3.2 表面张力

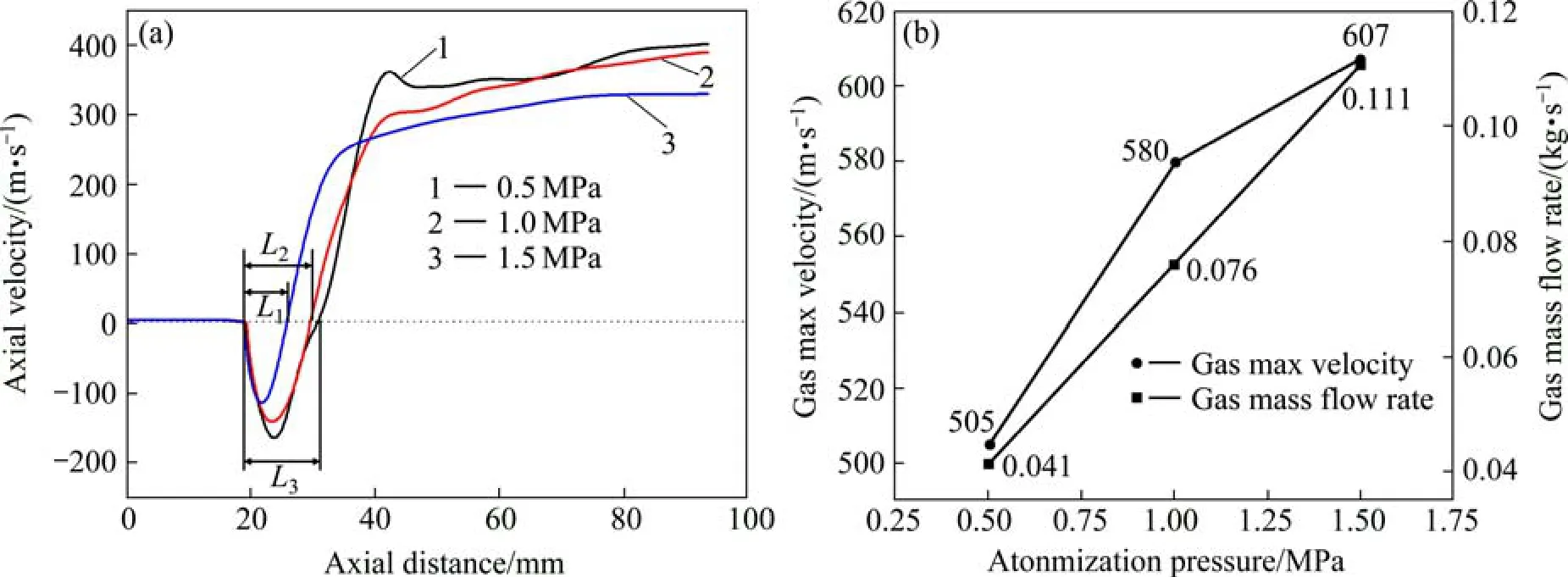

图10所示为表面张力分别为0.4,0.8和1.2 N/m时,液态金属流入雾化腔后的破碎状态。由图可见,随表面张力增大,金属液开始发生初级破碎的时间逐渐延后且剧烈程度逐渐减弱。在1.4 ms时,金属液柱头部均出现微型喷泉特征,2.2 ms时,高速气体的作用使表面张力为0.4和0.8 N/m的液体边缘开始出现零星破碎液滴,随着液体不断进入并与高速气流进行能量交换,卷气现象明显并且从边缘剥离出较大液滴。对比4 ms和5 ms的状态图发现,随表面张力增大,液柱表面波动幅度减小,卷气现象逐渐减弱。

如前所述,气体雾化实际上是雾化气体和液态金属之间动量和能量交换的物理过程,即雾化气体的动能 Ek通过克服金属液的粘性阻力Eμ转化为液滴的总表面能Es,根据能量守恒有[18]:

式中:

图10 不同表面张力条件下液态金属在雾化腔中的破碎状态Fig.10 Comparison of liquid metal primary-breakup in atomizer chamber under different surface tension(a) 0.4 N/m; (b) 0.8 N/m; (c) 1.2 N/m

由于液态金属粘度较小,约为 10−3kg/(m·s),在此忽略其粘性,联立式(3)~(5),得到:

由式(7)推得:

上述公式中:VL和 VG分别为液态金属和雾化气体的体积流率;d为液滴的平均直径;N为雾化后生成的液滴数量;η为动能转化为表面能的效率;ΔU为雾化气体和液态金属的相对速度。由式(8)可知,当雾化气体和雾化压力相同,能量转换效率相同,且气液流量比恒定时,液滴的尺寸与金属液的表面张力成正比,即表面张力越小,破碎越剧烈,最终形成的液滴平均尺寸越小。

表面张力与温度以及界面两相物质的性质有关,表面张力越大,液体越难发生破碎。当界面两相物质恒定时,表面张力主要由液态金属的初始温度决定,而在实际生产中,金属液的初始温度可以用过热度进行表征。过热度会从根本上影响液态金属的性质,过热度越高,液态金属表面张力越小,雾化效果越明显,初级破碎以及二次破碎越容易发生,最终形成的液滴尺寸越小。欧阳鸿武[19]通过对紧耦合雾化喷嘴的喷射实验验证,发现液态金属的过热度升高会导致初级破碎形成的金属膜变薄,当过热度从150 K升高至300 K时,液滴的质量中径从34.9 μm减小至19.7 μm。

4 结论

1) 利用VOF两相流模型对超音速气雾化喷嘴的2种初级破碎机制进行分析,发现:当金属液质量流率较小(0.053 kg/s)时,主要破碎模式为液膜破碎;金属液质量流率较大(0.265 kg/s)时,主要破碎模式为“微型喷泉”破碎。

2) 随雾化压力从0.5 MPa依次增大至1.0 MPa和1.5 MPa,喷嘴出口处气体最大流速分别为 505,580和607 m/s,同时气体质量流率线性增加,雾化效果增强,但雾化压力增加的同时,引起回流区变长,抽吸压力增大,进而加快金属液流速,减小气液质量流率比,削弱雾化效果。

3) 增大表面张力会延缓初级破碎开始发生的时间,同时削弱金属液柱表面波动幅度,导致初级破碎形成的带状或片状液滴尺寸较大,进而影响二次破碎过程以及最终成形质量。

REFERENCES

[1] SINGER A R E. Principles of spray rolling of metals[J]. Metals Materials, 1970, 4(6): 246−250.

[2] LIU Z, REITZ R. An analysis of the distortion and breakup mechanisms of high speed liquid drops[J]. International Journal of Multiphase Flow, 1997, 23(4): 631−650.

[3] MATES S P, SETTLES G S. A study of liquid metal atomization using close-coupled nozzles, part 2: atomization behavior[J].Atomization & Sprays, 2005, 15(1): 41−59.

[4] AKSOY A, ÜNAL R. Effects of gas pressure and protrusion length of melt delivery tube on powder size and powder morphology of nitrogen gas atomised tin powders[J]. Powder Metallurgy, 2006, 49(4): 349−354.

[5] ZEOLI N, TABBARA H, GU S. CFD modeling of primary breakup during metal powder atomization[J]. Chemical Engineering Science, 2011, 66(24): 6498−6504.

[6] MENG J C C. Numerical simulations of droplet aerobreakup[D].Los Angeles, America: California Institute of Technology, 2016.

[7] CHANG S L, REITZ R D. Effect of liquid properties on the breakup mechanism ofhigh-speed liquid drops[J]. Atomization &Sprays, 2001, 11(1): 1−19.

[8] ZEOLI N, GU S. Numerical modelling of droplet break-up for gas atomisation[J]. Computational Materials Science, 2006,38(2): 282−292.

[9] 赵文军. 喷射沉积气体流场与雾化机制研究[D]. 哈尔滨: 哈尔滨工业大学, 2012.

ZHAO Wenjun. Study on the gas flow field in spray deposition and the breakup mechanism[D]. Harbin: Harbin Institute of Technology, 2012.

[10] MANSOUR A, CHIGIER N, SHIH T I P, KOZAREK R L. The effects of the Hartman cavity on the performance of the USGA nozzle used for aluminum spray forming[J]. Atomization &Sprays, 1996, 8(1): 1−24.

[11] 袁章福, 柯家骏, 李晶. 金属及合金的表面张力[M]. 北京:科学出版社, 2006.

YUAN Zhangfu, KE Jiajun, LI Jing. Surface tension of pure liquid metal and alloy[M]. Beijing: Science Press, 2006.

[12] DOMBROWSKI N, JOHNS W R. The aerodynamic instability and disintegration of viscous liquid sheets[J]. Chemical Engineering Science, 1963, 18(3): 203−214.

[13] LUBANSKA H. Correlation of spray ring data for gas atomization of liquid metals[J]. JOM, 1970, 22(2): 45−49.

[14] BRADLEY D. On the atomization of liquids by high-velocity gases[J]. Journal of Physics D: Applied Physics, 1973, 6(14):1724.

[15] BRADLEY D. On the atomization of a liquid by high-velocity gases: II[J]. Journal of Physics D: Applied Physics, 1973, 6(18):2267−2272.

[16] 司朝润. 7055铝合金及其颗粒增强复合材料喷射成形技术研究[D]. 西安: 西北工业大学, 2015.

SI Chaorun. An investigation on the spray formed 7055Al alloy and corresponding particle reinforced metal matrix composites[D]. Xi’an: Northwestern Polytechnical University,2015.

[17] 周珊, 刘明翔, 隋大山, 等. 液态金属超声雾化喷嘴的气雾化性能影响因素[J]. 粉末冶金材料科学与工程, 2017, 22(4):451−457.

ZHOU Shan, LIU Mingxiang, SUI Dashan, et al. Influence factors and performance of ultrasonic gas atomizer used for liquid metal atomization[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(4): 451−457.

[18] OYANG H W, CHEN X, HUANG B Y. Influence of melt superheat on breakup process of close-coupled gas atomization[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(5): 967−973.