碳钢在湿硫化氢环境中的腐蚀行为研究

,

(中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071)

碳钢以其优异的力学性能、加工性能和价格优势在石油化工行业得到广泛应用。多数炼化装置面临湿硫化氢腐蚀问题,碳钢在湿硫化氢环境中的腐蚀行为、腐蚀机理和防护技术一直是被关注的重点[1-2]。通过模拟试验研究碳钢在湿硫化氢中的腐蚀规律和影响因素,对控制湿硫化氢腐蚀具有重要意义。

1 试验方法

采集某输油站区原油储罐罐底水,通过氢氧化钠和乙酸调节pH值,采用质量损失法开展湿硫化氢腐蚀模拟试验;选取20号钢加工成50 mm×30 mm×2 mm大小的试样,并用砂纸依次打磨

至800目,清洗称质量后放入腐蚀溶液中;向腐蚀溶液中通入不同浓度的硫化氢气体,使气、液相中硫化氢达到平衡,试验时间为7 d。试验结束后观察试样腐蚀形貌、腐蚀规律,并用X射线衍射法(XRD)分析腐蚀产物成分,清洗试样并称质量。试样清洗方法参照GB/T 16545—1996 《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》。

2 试验结果与讨论

2.1 硫化氢浓度对碳钢腐蚀的影响

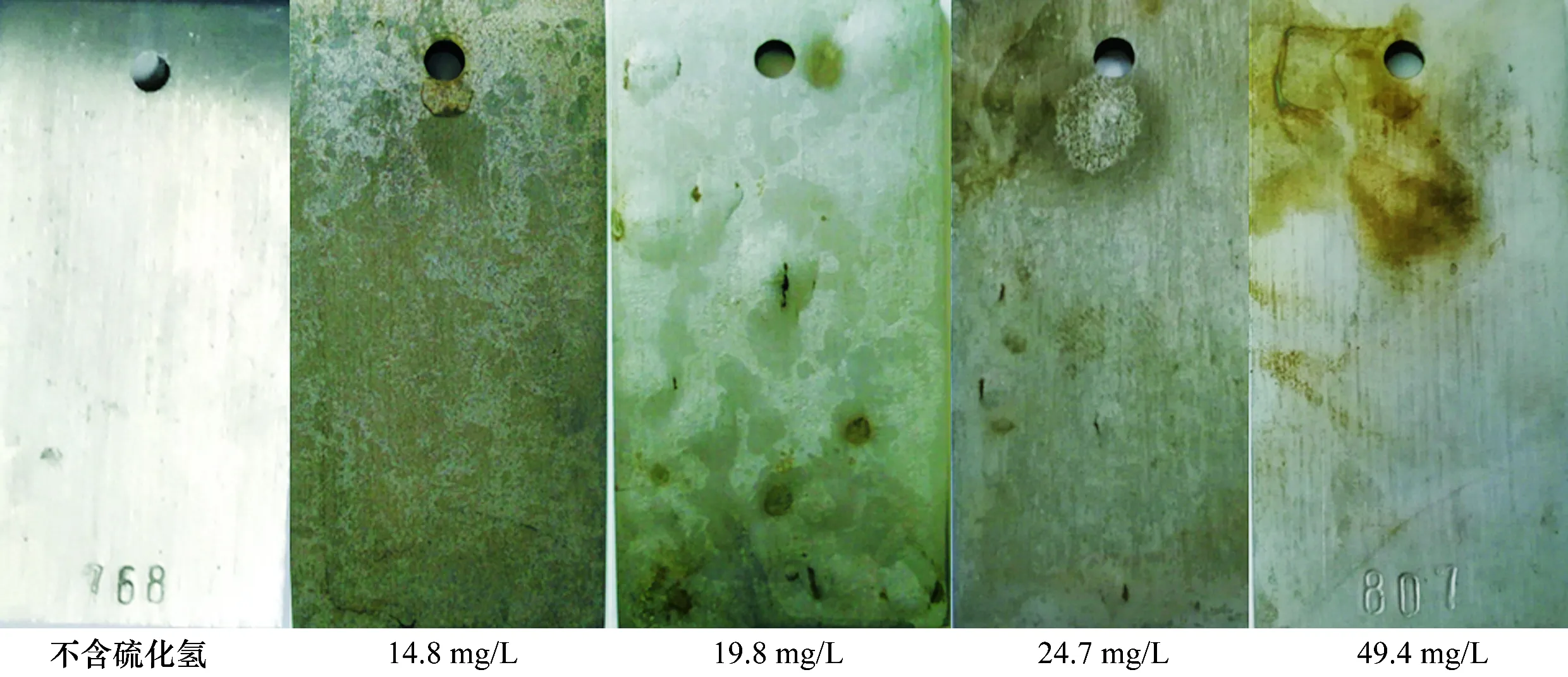

硫化氢对碳钢腐蚀具有促进作用,但腐蚀速率与硫化氢浓度并不是简单的线性关系。图1是不同硫化氢浓度下碳钢腐蚀形貌。

图1 不同硫化氢环境中试样腐蚀形貌

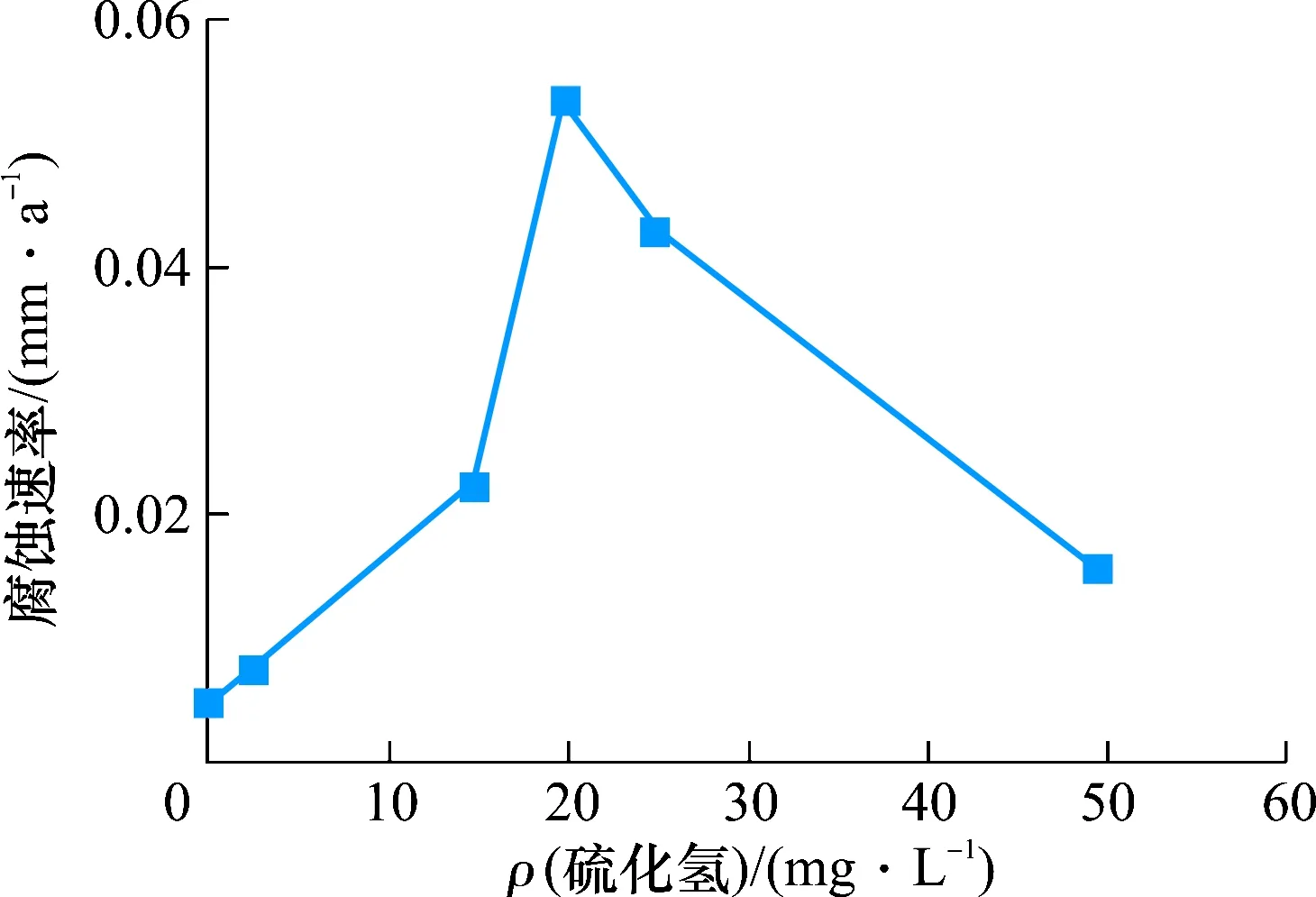

从图1可以看出,不含硫化氢时试样表面无明显腐蚀,存在金属光泽;含硫化氢时,试样表面腐蚀明显,且硫化氢质量浓度在20~25 mg/L时试样表面出现明显氢鼓泡,硫化氢浓度过高或过低,都未发现氢鼓泡,这与碳钢在湿硫化氢中腐蚀速率是一致的。该现象主要与硫化氢腐蚀生成的腐蚀产物膜有关。硫化氢与铁反应后生成一层致密的FeS保护膜,一方面该保护膜防止金属基体与硫化氢接触,减缓氢原子向金属基体扩散;但另一方面,腐蚀介质中的H+又将FeS保护膜溶解,所以,硫化氢浓度较低时, FeS生成速率小于损耗速率,硫化氢对腐蚀具有促进作用。腐蚀过程存在一个临界硫化氢浓度,FeS生成速率与损耗速率相当,腐蚀速率达到最大值。若硫化氢浓度大于该临界值,试样表面可形成连续的FeS保护膜,腐蚀速率开始下降。根据试验结果,硫化氢临界质量浓度约在20 mg/L(见图2)。

图2 碳钢腐蚀速率与硫化氢浓度的关系

2.2 pH值对腐蚀的影响

pH值在7~8时,对硫化氢均匀腐蚀速率的影响不大,腐蚀速率为0.040~0.063 mm/a,根据NACE相关标准对腐蚀程度的划分,属于中度腐蚀。pH值在8~10时,pH值越大腐蚀速率越低。溶液pH值与水中硫类型和分布密切相关,不同的硫与铁反应后生成不同的硫铁化合物。溶液呈酸性时,以硫化氢为主,生成的腐蚀产物是以含硫量不足的Fe9S8为主,该腐蚀产物膜不具有保护作用,能与基体形成腐蚀电偶,加剧腐蚀。溶液呈碱性时,主要成分为S2-,生成以FeS为主的致密腐蚀产物膜,该产物膜具有一定的保护作用,减缓腐蚀;溶液呈中性时,主要成分为HS-。pH值影响FeS保护膜的稳定性,当溶液呈酸性时,FeS保护膜易被溶解生成Fe2+,无法形成稳定的FeS保护膜,腐蚀速率加快(见图3)。

图3 pH值对湿硫化氢腐蚀速率的影响

图4是不同pH值溶液中碳钢腐蚀形貌。从图4可以看出,pH值对均匀腐蚀影响不大,但对氢鼓泡影响较大:pH值为7~8时,有严重氢鼓泡;pH值为9时,仅有轻微氢鼓泡;pH值为10时,未发现氢鼓泡。 pH值越大,材料越不容易产生氢鼓泡,主要是因为pH值为酸性时,生成的是不具有保护作用的Fe9S8产物膜,该膜在一定程度上阻止了氢原子向氢分子的转变,更多的氢原子渗入金属基体内部,导致氢鼓泡更严重。溶液呈碱性时,试样表面能形成具有保护作用的稳定FeS产物膜,阻止腐蚀介质与基体接触,减缓氢原子向基体扩散。

图4 pH值对湿硫化氢腐蚀影响

2.3 缓蚀剂对湿硫化氢腐蚀的缓蚀效果

为考察新研制的缓蚀剂效果,在试验溶液中添加缓蚀剂进行腐蚀试验。图5是添加缓蚀剂前后20号钢腐蚀速率对比。

图5 添加缓蚀剂前后腐蚀速率对比

从图5可以看出,添加缓蚀剂后腐蚀速率明=显降低。试样表面无明显腐蚀且氢鼓泡现象消失,腐蚀明显减轻,说明新研发的缓蚀剂对抑制湿硫化氢腐蚀效果显著。

3 结 论

碳钢在湿硫化氢环境中的主要失效形式是氢鼓泡,均匀腐蚀速率较低,一般不超过0.06 mm/a,新研发缓蚀剂对抑制碳钢氢鼓泡效果显著。

[1] 卜文平,王剑梅.高含硫原油储运问题研究[J].油气储运,2003,22(7):48-49.

[2] 张旺峰,梁永芳,朱金华.石油专用管材的氢致开裂研究[J].西安公路交通大学学报,1998,18(3):91-93.