清洁生产在发酵类制药企业中的应用

尤筱璐 梁达豪 魏立安

(南昌航空大学环境与化学工程学院,江西 南昌 330063)

前言

近年来国内发酵类制药企业快速发展,在带动全国经济发展的同时也带来了许多环境问题,如废水治理成本高、处理难度大、环保资金利用效率低、长期稳定达标受影响等。目前国内在治理污染方面更多的是采用末端处理的方法,但在生产过程中各工序废水混排及用水量和排水量不固定等,造成废水水质成分复杂且不稳定,在进行末端治理时增加了处理的难度,所以末端治理已经不能满足环境的需求。针对发酵类制药企业的污染现状,更需要的是转变生产理念——清洁生产,从源头削减污染,提高资源利用效率,减少或者避免生产、服务和产品使用过程中污染物的产生和排放,以减轻或者消除对人类健康和环境的危害。

本文以清洁生产审核为依托对发酵类制药企业中的实际应用进行探讨,以“节能、降耗、减污、增效”为出发点,根据企业的实际情况提出方案,最终达到解决污染的问题。

1 污染源分析

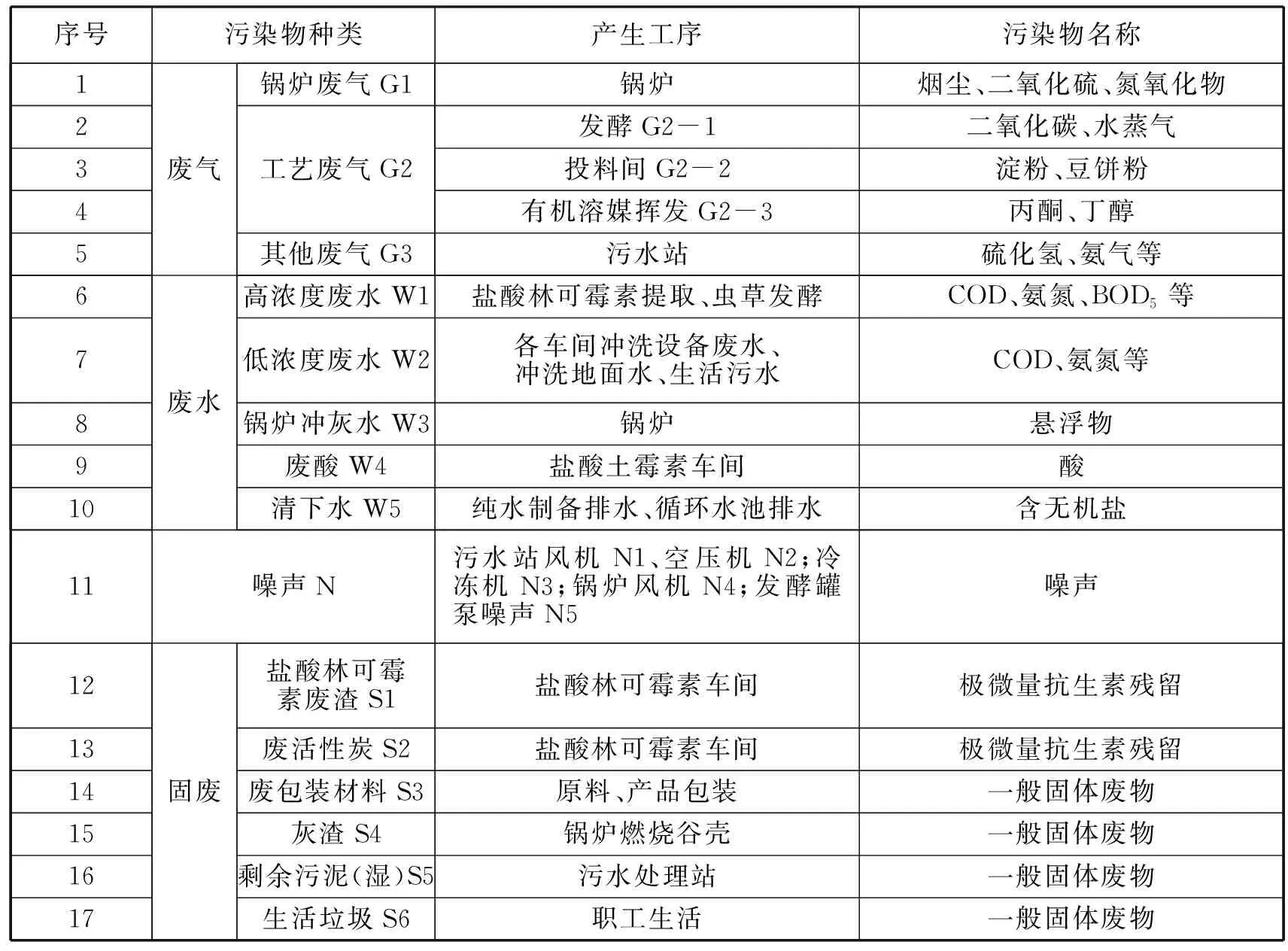

该企业的主要产品有盐酸林可霉素、土霉素和发酵虫草菌粉。在生产过程中,主要污染物为废气、废水和固体废弃物。其中废气为工艺废气、锅炉废气、废水站废气及谷壳、灰渣堆场扬尘,废水为生产过程设备冷凝、反渗透膜制备纯水等的清洁废水、工艺生产过程废水、地面冲洗水以及职工生活污水等,固体废弃物为废包装材料、污泥、谷壳灰、生活垃圾等。污染源汇总见表1。

表1 污染源汇总表

2 审核前企业清洁生产状况

某发酵类制药企业成立于1956年,具有40余年中药生产和30余年西药生产历史,生产工艺以微生物发酵为主。2016-2017年该企业开展了清洁生产审核工作,从原材料耗用、资源能源利用、污染物产生与排放三个方面,记录了企业生产车间的清洁生产现状,结果见表2。

表2 审核前企业清洁生产状况

3 清洁生产潜力分析

(1)从企业三年的原材料耗用指标可见各车间主要原辅材料的单耗量高,并通过对各车间产品单耗量的计算可知资源利用率为8.84%~59.56%,资源利用率有待提高,所以清洁生产潜力大。

(2)从企业耗水量指标和废水产生量指标看,盐酸林可霉素车间生产过程中用水量较多,废水产生量较大,所以在节水和污水处理方面潜力较大。

(3)从企业耗电量指标看,盐酸林可霉素车间生产过程中用电量较多,所以节电潜力较大。

(4)从单位产品COD的产生量来看,数据非常高,说明废水中含有大量的有机物,原料流失较大。

(5)通过对公司生产工艺分析、主要设备了解、车间污染源/物等基本情况调查后,发现企业现阶段还存在以下问题:

a:氨制冷系统存在风险安全隐患、设备整体老化严重。

b:工艺废气中的丁醇、丙酮和甲醇没有得到有效回收。

c:空气压缩机(上世纪80年代广西柳州空压机厂生产的空压机)使用时间长,老化磨损严重,故障频出,时常不能满足生产需求。

d:蒸汽冷凝水的回收利用不充分。

4 清洁生产方案的实施

根据前面分析企业的清洁生产现状,结合企业的清洁生产潜力分析,从企业的生产实际情况出发,提出清洁生产方案,见表3。

表3 清洁生产方案

5 结论

本轮清洁生产工作从工艺优化和生产管理制度的建立与完善方面共提出10项无/低费方案,从设备改造、溶剂回收和污水站废气处理方面共提出5项中/高费方案,企业在推行并实施的过程中经济与环境效益显著。

2017年企业产品总量增加,各产品主要原料消耗、各车间新鲜用水量和用电量均有不同程度的下降,使单位产品原材料单耗节省0.04万元/t,单位产品用水量减少42.24m3/t,单位产品用电量减少2025.01kW·h/t;除此之外,由于年新鲜用水量的减少和年回收干物等方案的实施,使单位产品废水产生量减少110.31m3/t,单位产品COD产生量下降3.69kg/t,达到了预期的清洁生产目标。