基于柔性铰链混联的多自由度微进给工作台设计

张臣,宋云

(南京航空航天大学 机电学院,江苏 南京210016)

0 引言

微进给技术作为精密加工和超精密加工的关键技术,已成为现在新兴的技术热点之一。微进给技术是指具有行程小、灵敏度和精度高等特点的机械加工技术,可广泛应用于航空航天、精密制造、微电子领域,为现代精密制造技术的发展奠定了基础[1]。高精度微进给装置现在已成为超精密机床的一个关键部分。为满足机床高精度、高速加工的性能要求,微量进给装置必须有较高的位移精度、较大的行程范围和较高的响应频率。目前用于微进给装置的驱动形式主要有:直线电机驱动、机械传动、弹性变形、压电换能器、磁致伸缩等[2]。在上述微进给装置的驱动形式中,压电驱动的微进给工作台运动平滑、刚度好、分辨率高,在高精度微进给装置设计中经常作为驱动单元使用。Okazaki Y.[3]使用压电换能器、柔性铰链机构和电容传感器组成的微进给刀架用于超精密金刚石切削,刀架的进给范围5 μm,微进给刀架自身的分辨率<1 nm,系统刚度>5 kN/μm,频响速度 200 Hz,控制电压为 0~400 V,闭环系统的定位分辨率约为 5 nm,经实验测得刀具切深控制的分辨率<25 nm。J. Ni[4]等人采用压电换能器、柔性铰链等结构设计精密工作台,刚度可达到100 N/um,运动分辨率可达到纳米级。Chen K.S.[5]等人由柔性铰链结构、6个压电换能器以及3个电容传感器系统组成x向和y向以及转角θ的工作台,所设计的工作台频率宽度为85Hz,达到50nm的精度。Gao[6]等人设计的xyθz的平动台定位精度在x和y方向可达200nm,θz转动精度可达1″。Kim[7]等人所设计的定位平台,在平面5mm5mm范围内分辨率可达到3nm。上述研究从不同方面对微进给装置进行研究,设计的装置具有很高的定位精度,但难以获得多自由度的微进给运动,不适用于自由曲面上微纳织构的超声椭圆振动辅助切削[8-10]。

为了实现自由曲面上微纳织构的超声椭圆振动辅助切削,提出了多自由度微进给机构结合超声椭圆振动辅助切削的方法进行自由曲面上微纳织构的生成方法。本文对其中的多自由度微进给机构的设计进行了研究,从柔性铰链混联的结构设计、运动学建模与有限元仿真方面探究了多自由度微进给运动实现的方法,采用压电换能器实现精密位移驱动,运用有限元方法对设计的装置进行了静力校核和动力瞬态分析。

1 微进给工作台结构设计

1.1 设计思路

根据自由曲面上微纳织构的生成要求,微进给工作台需要具备空间多自由度的高精度的进给运动,为此,采用压电换能器作为驱动器实现位移的高精度输出,使用柔性铰链结构作为传递结构,实现位移的响应和快速回复作用,将柔性铰链结构并联构成并联平台实现多个方向微进给运动,从而基于并联柔性铰链结构的串联设计多自由度微进给工作台,实现了x、y和z方向微进给运动以及绕x轴和y轴微转动的多自由度进给运动。本文所设计的微进给工作台用于精密与超精密加工,在x方向设计实现最大位移输出10um,在y方向设计实现最大位移输出10um,在z方向设计实现最大位移输出2.5 μm。

1.2 结构组成描述

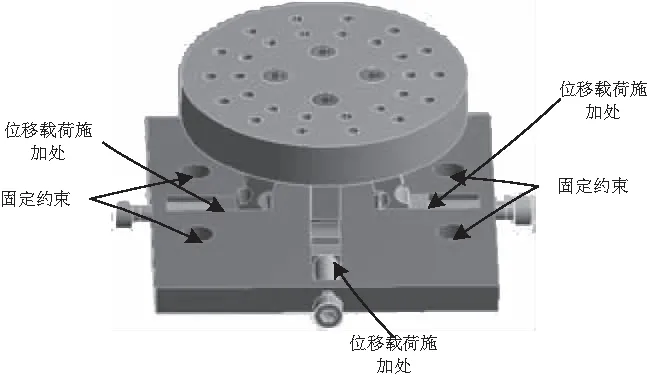

根据上述思路设计的柔性铰链混联的多自由度微进给工作台总体结构如图1所示。设计的工作台包括并联上支撑平台和并联下支撑平台,其中并联上支撑平台由并联支链结构、支撑平台、压电换能器和载物台组成,形成基于柔性铰链的并联上支撑平台,实现z方向微进给运动以及绕x轴和y轴微转动;并联下支撑平台由4组类几字形的柔性铰链结构对称分布的支链和压电换能器组成,形成具有xoy坐标平面内微位移的下支撑平台,实现x和y方向的微进给运动。并联上支撑平台和并联下支撑平台通过支撑平台结构串联在一起形成串并联混联的工作台。通过并联上支撑平台和并联下支撑平台的串联,形成五自由度微进给平台,其中垂直于xoy平面的并联支链与xoy平面内的并联支链通过下支撑平台串联在一起,形成串并联形式的多自由度微进给工作台,输出在x轴、y轴和z轴以及绕x轴运动和绕y轴运动的多个自由度的微进给。

下面的部分将分别给出并联上支撑平台和并联下支撑平台的设计过程。

图1 微进给工作台总体结构

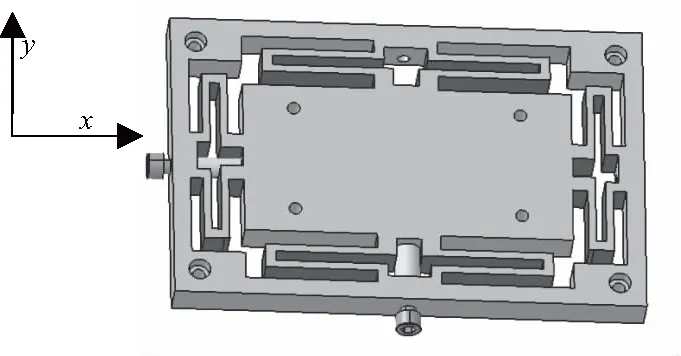

1.3 并联下支撑平台设计

为了实现x和y方向的微进给运动,设计了类几字形状的柔性铰链结构,共8组对称分布,如图2所示。每2组类几字形状的柔性铰链结构对称分布串联在一起形成一个支链,由压电换能器驱动支链提供1个方向的微进给运动,总共形成4个支链产生2个方向的微进给运动。设计类几字形状柔性铰链结构对称分布串联的支链可以消除耦合且可高效率地传递微进给运动。在每2组类几字形状的柔性铰链结构的中间可放置压电换能器,压电换能器的型号一样,可以相互互换,设计的模型如图3所示。压电换能器将输入的电信号转化为输出位移,驱动下支撑平台运动。下支撑平台设计4组对称分布的类几字形的柔性铰链结构,形成xoy坐标平面内的并联支链,用于产生x轴和y轴的微进给运动,如图3所示。

图2 并联下支撑平台设计简图

图3 并联下支撑平台模型

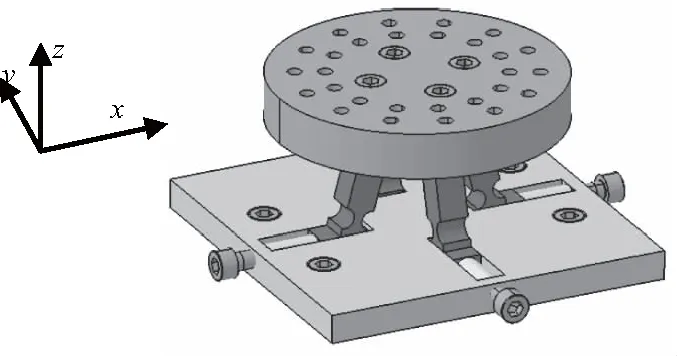

1.4 并联上支撑平台设计

4杆支撑形式可以实现绕x和y方向的微转动,具有微动调节功能,因此本文设计中采用4杆支撑的布置形式进行并联上支撑平台设计。每一个支撑杆称为一个支链,设计支链从水平输入位移,能够实现平台的微偏转以及升降运动。

图4所示的并联上支撑结构设计示意图,图中A1、A2、A3、A4为固定端,B1、B2、B3、B4为支链的输入端,C1、C2、C3、C4为铰链,D1、D2、D3、D4也为铰链,由于C1、C2、C3、C4只沿着所在平面转动,C1、C2、C3、C4选用运动精度高的单轴直圆型柔性铰链,D1、D2、D3、D4不仅在所在平面转动,还要使得上端部分产生一定的旋转运动,采用多轴球形铰链结构。支链的下端放置于上支撑平台的凹槽内,下端面与压电换能器相连,通过螺钉将其预紧,上端与载物台连接,支链与水平方向成75°夹角,主要原因是夹角太小,沿支链上的力将会增大,容易压溃压电换能器。

图4 并联上支撑平台设计示意图

设计的并联上支撑平台模型如图5所示,由支撑平台、4组并联的支链结构、载物台和压电换能器组成。每一个支链结构由一个多轴球形铰链和单轴直圆型铰链串联组成。4组支链对称并联形成并联支链结构,并联支链结构上端与载物台连接,下端与支撑平台连接,形成柔性铰链混联的并联上支撑平台,压电换能器驱动并联支链产生上支撑平台x和y方向的微进给运动。每一支链末端连接压电换能器,当4个压电换能器采用相同的电信号时,支链下端沿水平方向移动,推动载物台向上运动,产生z方向运动;当y方向上2个压电换能器采用不同的电信号时,x方向不输入信号时,产生绕x方向转角;当x方向上2个压电换能器采用不同的电信号时,y方向不输入信号时,产生绕y方向转角,从而通过在4组压电换能器输入的电信号的不同实现z方向的平移运动和绕x、y方向的旋转运动。

图5 并联上支撑平台模型

2 多自由度微进给工作台运动学建模

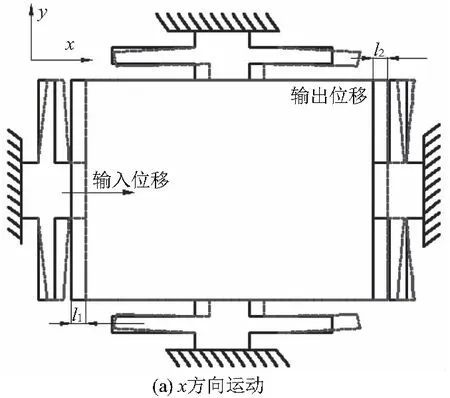

2.1 并联下支撑平台运动分析

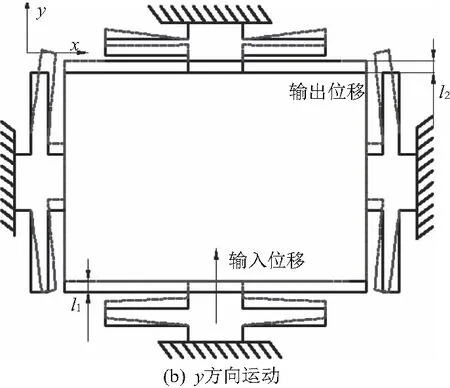

图6所示的是并联下支撑平台上的并联铰链结构运动示意图,在x和y方向处的压电换能器位置分别施加位移l1,铰链将发生柔性变形以及回复作用,在x和y方向上分别将会输出位移l2,输出位移l2将会等于输入位移l1,即l2=l1。

图6 并联下支撑平台上的运动示意图

2.2 并联上支撑平台运动分析

图7中所示的是并联上支撑平台绕x和y方向转动以及z方向运动示意图,运动关系分别为:

图7 并联上支撑平台绕x和y方向转动以及z方向运动示意图

1) 当B1C1、B2C2、B3C3、B4C4处都输入相同的位移l1,将沿z方向运动,z方向产生位移h为:

(1)

其中,l为C1D1、C2D2、C3D3、C4D4的长度,d为压电换能器输出位移。

2) 在B1C1处输入位移l1,将产生绕y方向运动,产生的夹角为θ1;在B3C3处输入位移l1,将产生绕x方向运动,产生的夹角为θ2由于压电换能器输入的位移相同,且子链结构相同,因此产生的夹角θ1将会等于θ2,其中θ1、θ2表达式为:

(2)

式中,l3为D1到D4的距离。

3 多自由度微进给工作台的有限元分析

3.1 并联下支撑平台有限元仿真

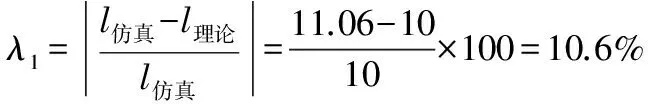

为了分析并联下支撑平台输出性能,使用有限元方法对并联下支撑平台进行瞬态分析,在CAD三维软件中建好模型,导入Ansys Workbench中分析,材料属性选择钢,采用四面体自由网格划分,其结果如图8所示。忽略并联下支撑平台上的压电换能器,在4个螺栓孔处施加约束,在x方向压电换能器处设置最大位移载荷10μm和固定约束进行求解,如图9所示,结果如图10所示。并联下支撑平台上的最大应力发生在柔性铰链结构处,其值为10.312MPa远远小于钢材料的许用应力,从图10(b)、表1x方向整体最大变形量图中中间部分的最大变形为11.06μm,理论上应输出10μm位移,产生误差大小λ1为:

图8 并联下支撑平台网格划分

图9 并联下支撑平台施加约束以及载荷

表1 x方向施加位移性能分析

图10 并联下支撑平台x方向上施加位移

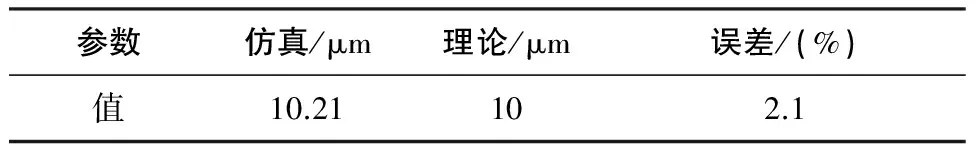

在y方向压电换能器处上设置最大位移载荷10μm,结果如图11和表2所示,并联下支撑平台上最的应力发生的柔性铰链处,其值为14.302MPa远远小于钢材料的许用应力,整体y方向最大变形为10.21μm,产生误差大小λ2为:

表2 y方向施加位移性能分析

图11 并联上支撑平台y方向上施加位移

3.2 并联上支撑平台有限元仿真

为了解并联上支撑平台的输出性能,同样采用有限元方法分析并联上支撑平台其输出性能。在CAD三维软件中建好模型,导入Ansys Workbench中分析,材料属性选择钢,采用四面体自由网格划分,其结果如图12所示。在4个螺栓孔处施加约束,在x方向压电换能器处设置最大位移载荷10μm和固定约束进行求解,如图13所示。分析结果如图14和表3所示,运动过程中产生最大的应力处为支撑杆上柔性铰链的位移,其大小为16.522MPa远远小于钢的许用应力,z方向上的最大变形量为3.525 3μm,z方向上的最小变形量为-1.163 6μm,观察图14(b)变形,其中z方向变形量最大以及最小之间正好是产生的高度,由此可以计算出最终的产生角度为:

表3 单一支链输出性能分析表

图12 并联上支撑平台网格划分

图13 施加约束以及x方向上施加位移载荷

图14 单个子链输入位移

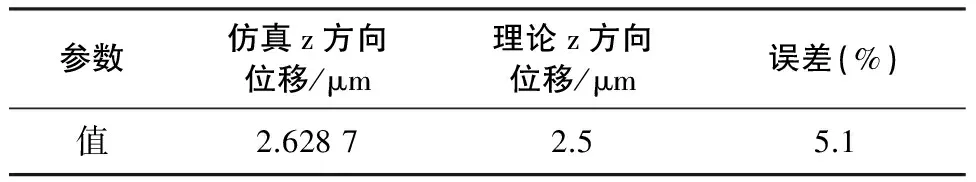

在图15所示的模型图中所有的支链上都是相同的位移,输入最大位移载荷为10μm,分析结果如图16所示,运动过程中产生最大的应力处为支撑杆上柔性铰链的位移,其大小为18.26MPa远远小于钢的许用应力,z方向上的最大位移为2.628 7μm,理论上z方向上的最大变形为2.5μm(表4),仿真与理论为λ3。

表4 四个支链输出性能分析

图15 施加约束以及四组子链载荷

图16 四个支链输入位移

4 结语

采用柔性铰链混联的形式设计了多自由度微进给工作台,从柔性铰链混联的结构设计、运动学建模与有限元仿真方面探究了多自由度微进给运动实现的方法。取得的研究成果如下:

1) 采用上下支撑平台并联和柔性铰链混联的形式设计了多自由度微进给平台。上支撑平台由多轴和单轴柔性铰链串联组成支链,由4组支链对称并联形成垂直于xoy坐标平面的并联支链结构,并联支链结构与上下支撑平台铰接,形成柔性铰链混联的并联支撑结构。下支撑平台设计4组对称分布的类几字形的柔性铰链结构,形成xoy坐标平面内的并联支链,用于产生z轴、绕x轴和绕y轴的微进给运动,形成五自由度微进给平台。

2) 对设计的多自由度微进给工作台空间运动进行了理论分析,进行了多自由度运动分析,建立了运动学模型。

3) 运用有限元方法对设计的装置进行了静力校核和动力瞬态分析,验证了多自由度微进给工作台的多种运动输出形式。

[1] Manalis A.G. Advanced manufacturing engineering[J]. Journal of Materials Processing Technology, 2005, 161:1-9.

[2] 崔玉国,孙宝元,董维杰,等. 基于纳米定位的压电换能器执行器控制方法的研究进展[J]. 中国机械工程,2003,14(2):164-168.

[3] Okazaki. A Micro-Position Tool Post Using a Piezoelectric Actuator for Diamond Turning Machines[J]. Precision Engineering ,1990,12(3):151-156.

[4] Ni J., Zhu Z. Design of a linear piezomotor with ultra-high stiffness and nanoprecision[J]. IEEE/ASME Transaction on Mechatronics, 2000,5 (4) :441-443.

[5] Chen K.S, Trumper D.L, Smith S.T. Design and control for an electromagnetically driven X-Y-θ stage[J]. Precision Engineering, 2002,26(4):355-369.

[6] Gao W, Dejima S, Yanai H, et al. Surface motor driven planar motion stage integrated with an XYθZ encoder for precision positioning[J]. Precision Engineering, 2004, 28(3):329-337.

[7] Kim W, Verma S, Shakir H. Design and precision construction of novel magnetic-levitation-based multi-axis nanoscale positioning systems[J]. Precision Engineering,2007,31(4):337-350.

[9] Liu C.H, Jywe W.Y, Jeng Y.R, et al. Design and control of along-traveling nano-positioning stage[J]. Precision Engineering, 2010, 34(3): 497-506.

[10] 陈琦. 大行程纳米级定位工作台的结构设计[J]. 光学精密工程,2016,24(5):1065-1071.

[11] 肖彦民. 压电驱动型小型精密车床微进给工作台设计[D]. 焦作:河南理工大学,2012.