电池材料行业反渗透技术制备纯水

(中国医药集团联合工程有限公司,湖北 武汉 430077)

反渗透水处理技术是膜分离技术的一种,具有脱盐率高、适应水质含盐量范围广、自动化程度高、产水的水质稳定等特点[1-2],一般应用于原水盐分较高或产水要求较为严格的水处理领域,如:在工业废水回用领域,利用纳滤反渗透联合技术处理铜矿废水以供回用[3];在纯水制备领域,利用反渗透与EDI技术结合制备超纯水[4],在地表水处理、海水淡化等水处理领域[5-6]。反渗透水处理技术也具有较好的处理效果和经济性。在电池行业中,为提高电池原材料的产品质量,须控制产品中的杂质浓度,故生产过程中使用的水也须对其中的溶解性物质、胶体物质、气体及有机物等进行控制,水中除了水分子外,不得有其他杂质,此种水可以通过蒸馏、去离子化、反渗透技术或其他适当的超临界精细技术生产。综合来说,以反渗透技术为主的制造工艺相对较普遍。

1 反渗透技术制备电池材料行业纯水

1.1 电池材料行业纯水需求

电池材料厂主要生产汽车锂离子动力电池和储能电池正极材料前驱体——电池级正磷酸铁,其生产主要分为粗品生产及精制两个阶段。粗品生产阶段主要为硫酸亚铁、磷酸、氨水及磷酸氢二氨等反应物在一定条件下生成磷酸铁,即为粗品。精制阶段则分为氧化和老化两个工序,氧化工序为向滤饼中通入硫酸充分反应后,再通入大量纯水持续清洗60~90min以去除其中的金属及非金属杂质,老化工序为向压滤机的滤饼中通入磷酸充分反应后,再同样通入大量纯水持续清洗60~90min以去除杂质。氧化阶段及老化阶段使用的大量纯水可采用反渗透技术制备。

1.2 原水水质及产水要求

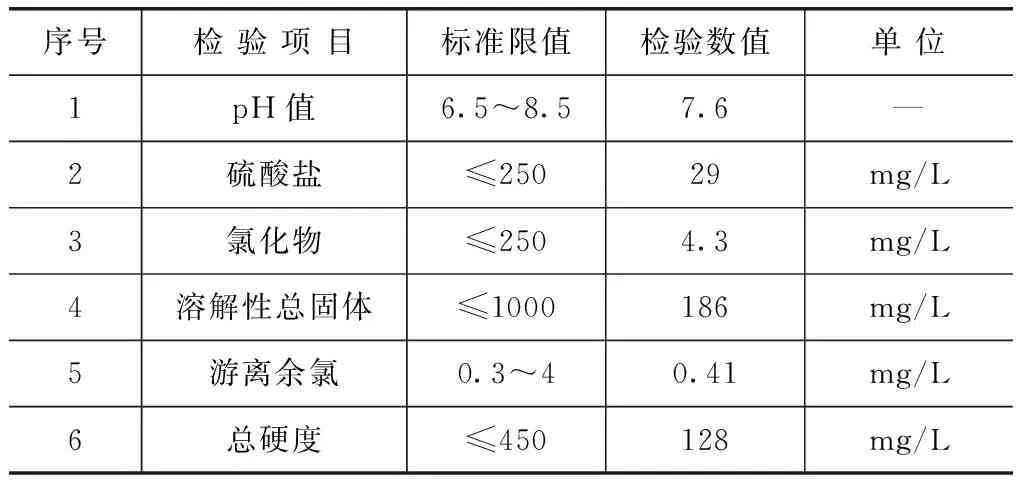

制备纯水采用的原水为当地市政自来水,其主要水质指标见表1。

表1 自来水原水水质

根据项目生产用水量要求,项目纯水制备规模为80m3/h,产水须达到pH>6,电导率小于10μS/cm(以上均为在25℃下的指标)。

1.3 纯水制备工艺设计

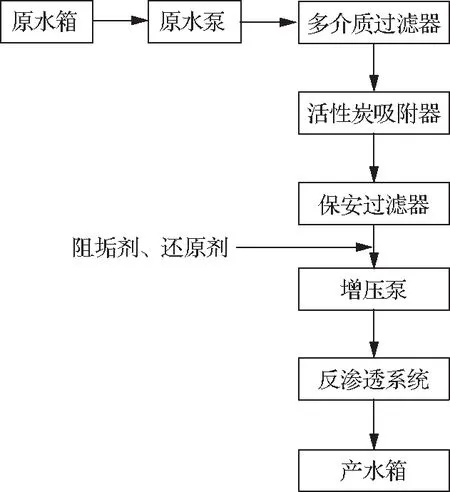

纯水制备系统主要采用反渗透脱盐技术,分为预处理系统和一级反渗透系统两部分。预处理系统主要对进行反渗透的原水进行初步处理,以去除其中对反渗透有影响的杂质,以“原水箱+进水泵+多介质过滤器+活性炭吸附器”为主要组成部分,同时辅助以加药系统。经预处理后,原水可达到SDI<5,ORP<+170mV,满足反渗透进水要求。反渗透为主的脱盐体系采用两段式设计,即一段反渗透和二段反渗透设计,由“保安过滤器+高压泵+一段反渗透+二段反渗透+产水箱”组成。由于反渗透系统脱盐率高,故能起到主要的脱盐作用,产水可达到电导率不大于10μS/cm要求。工艺流程如图1所示。

图1 项目工艺流程

项目原水首先进入原水箱,经原水泵提升进入多介质过滤器,多介质过滤器滤料采用800mm厚φ0.8~1.2的石英砂滤料和400mm厚φ1.2~1.6的无烟煤滤料组合,多介质过滤器出水直接进入活性炭吸附器,采用800mm厚φ1~3的椰壳活性炭,碘值不小于700,活性炭吸附器出水进入过滤精度为5μm的保安过滤器后,再由增压泵增压进入反渗透膜组件,反渗透设计进水规模为2×55m3/h,每套采用卷式聚酰胺复合膜组件48支,型号为BW30-400,膜面积37m2,设计膜通量23.5L/(m2·h),设计回收率75%,两段式5∶3排列,一段共30支膜组件,采用五支六芯装压力容器并联;二段共18支膜组件,采用三支六芯装压力容器并联。一、二段反渗透共用膜架。为保证反渗透膜组件的使用寿命,在增压泵前投加阻垢剂和还原剂作为辅助措施。

2 项目运行效果分析

2.1 运行效果分析

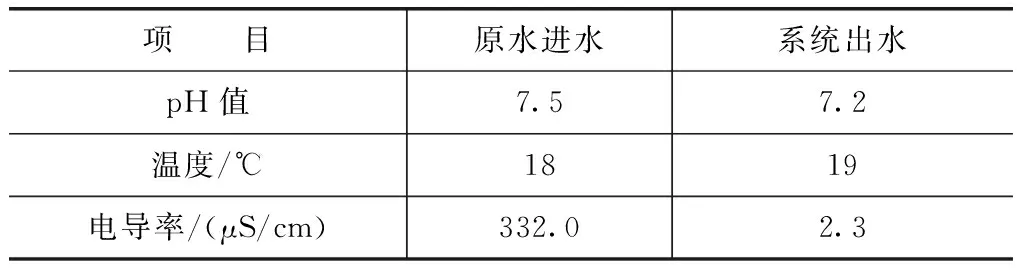

项目竣工并调试完毕后,稳定运行一年,回收率及膜通量均能达到设计要求,直接运行成本约5.0~8.0元/t产水(考虑自来水费、药剂费及使用电费),典型的原水水质及产水水质见表2,典型的进出水电导率及脱盐率如图2所示。

表2 纯水系统进出水水质

图2 典型进出水电导率及脱盐率

采用反渗透工艺对自来水进行纯化,产水电导率稳定在3~4μS/cm左右,稳定脱盐率在98%以上,此脱盐率与BW30-400的厂家标称脱盐率99.5%有一定的差距,可能的原因有两个:ⓐ厂家的标称值是基于其标准测试条件,即2000mg/L的NaCl含量15.5bar的进膜压力及单支组件15%的回收率,项目实际运行条件与此测试条件有偏差;ⓑ单级反渗透装置的出水无法做到TDS为0的理想状况,在原水为自来水的情况下,正常出水TDS在1~3mg/L左右,因而,在进水TDS小于1000mg/L的情况下,较难达到更高的脱盐率。

2.2 运行压力分析

日常维护操作较为简单,主要为多介质过滤器、活性炭吸附器的反洗,频率为1次/天;反渗透系统冲洗,频率为1次/天;反渗透系统CEB清洗(化学增强清洗),频率为3次/年。在一个冲洗周期内(24h),反渗透系统的压降(增压泵进口压力与反渗透系统浓缩液出口压力差)会随时间的变化而变化(如图3所示)。

图3 反渗透系统压降变化曲线

由图3可知,RO系统运行压降较小,在0.2~0.4MPa左右,在冲洗周期内随时间大致呈线性平稳上升,主要原因为原水是自来水,污染程度较轻,由膜污堵带来的压降上升也相应较小。在一个清洗周期24h内,运行前16h进膜压力及出膜压力均随运行时间上升,运行16~24h内,进膜压力则趋于稳定,出膜压力则呈随运行时间下降的趋势。分析运行过程,在冲洗后的运行前期,膜组件洁净度高,提供进膜压力的增压泵为变频控制的多级离心泵,其提供的扬程(最终体现为进膜压力)尚有余量,进膜压力仅取决于膜组件的自身压降及浓缩液出口的截止阀等管路阻力,故此时增压泵在非满频率运行(只需大于上述阻力即可),随着运行时间增加,污堵增加导致膜组件自身压降增加,进膜压力因而随之增加,现场根据运行产水反馈数据调整增压泵频率,当继续运行污堵持续增加,且增压泵频率达到50Hz满频时,最终膜组件的自身压降及浓缩液出口的截止阀等管路阻力将与增压泵提供的扬程达到平衡,即图3曲线中运行16h左右时,此时,进膜压力等于增压泵提供的扬程压力,在此之后,进膜压力基本恒定,继续运行污堵增加(即阻力增加)将无法对进膜压力产生影响,转而影响到出膜压力,因而出膜压力呈下降趋势。

2.3 运行CEB清洗周期

反渗透系统每运行4个月进行一次CEB清洗。在一个CEB清洗周期内,单套反渗透系统的产水量及膜通量随时间的变化如图4所示。

图4 反渗透系统产水量及膜通量变化曲线

CEB清洗后,系统产水量及膜通量随运行时间增加而稳定下降,运行前3个月产水量及膜通量均能基本达到设计要求,运行至第4个月产水量则开始低于设计值,膜通量下降至设计通量的91%左右。一般来说,膜通量下降至设计值的85%~90%则必须执行CEB清洗操作,故该项目设置CEB清洗周期为4个月。

3 结 论

综上所述,在电池材料行业可采用一级反渗透技术制备生产所需的纯水,当采用自来水作为原水时,在设计回收率75%、膜通量23.5L/(m2·h)条件下,产水电导率稳定在3~4μS/cm,直接运行成本约5.0~8.0元/t产水。该技术日常维护操作较为简单,主要为多介质过滤器、活性炭吸附器的反洗及反渗透系统冲洗,频率为1次/天。此外,反渗透系统CEB清洗周期3~4个月/次,较为理想。

[1] 仲惟雷,金焱,向勇,等.高回收率反渗透系统在铝业大规模废水回用项目中的应用[J].膜科学与技术,2014,34(4):87-90.

[2] 仲惟雷,彭立新,余锋智,等.反渗透技术在印染废水回用中的应用[J].工业水处理,2012,32(7):87-89.

[3] 林丽华.反渗透与纳滤膜分离技术在铜矿废水回收中的应用研究[J].厦门理工学院学报,2010,18(1):71-75.

[4] 邹锦元.关天丽,于科若.一级反渗透+二级EDI超纯水系统在广州市药品检验所的应用[J].水处理技术,2008,34(8):85-87.

[5] 仲惟雷.河水反渗透技术制备造纸厂工艺用水[J].膜科学与技术,2011,31(4):74-78.

[6] 仲惟雷,周艾蕾,康燕,等.反渗透技术在电厂大型水处理项目中的应用[J].工业水处理,2014,34(9):90-92.