机械化吊卡转运装置的设计与分析

王 倩,高广启

(1.青岛科技大学机电工程学院,山东 青岛 266061)(2.中国石油化工股份有限公司胜利油田分公司石油工程技术研究院,山东 东营 257000)

随着人类对能源的需求越来越大,石油在人类的生活中扮演着越来越重要的角色。目前国内大部分油田已经进入“三高”时期,修井作业已成为油田稳产、增产的重要措施[1],但国内油田的修井作业总体还是采用传统的方式,井口操作的机械化程度很低、安全性差[2]。在进行修井作业时,提升和下放油管都必须用到油管吊卡[3]。多年来我国油田修井一直沿用传统的作业方式,用月牙吊卡来实现管柱的提升和下放[4]。管柱在提升和下放过程中,需要人工倒换吊卡、摘挂吊环、推拉液压钳、推放小滑车、辅助油管定位,工序复杂,自动化程度低,劳动强度大,需要人员多,工作效率低,作业危险性大,因此提高吊卡的自动化程度,对提高修井作业效率、降低修井作业成本显得尤为重要[5]。本文针对油田修井作业中自动化程度低的问题,设计并分析了机械化吊卡转运装置,该装置旨在实现吊卡的自动化,以期提高修井作业效率。

1 吊卡转运技术研究

1.1 吊卡转运装置三维运动轨迹设计

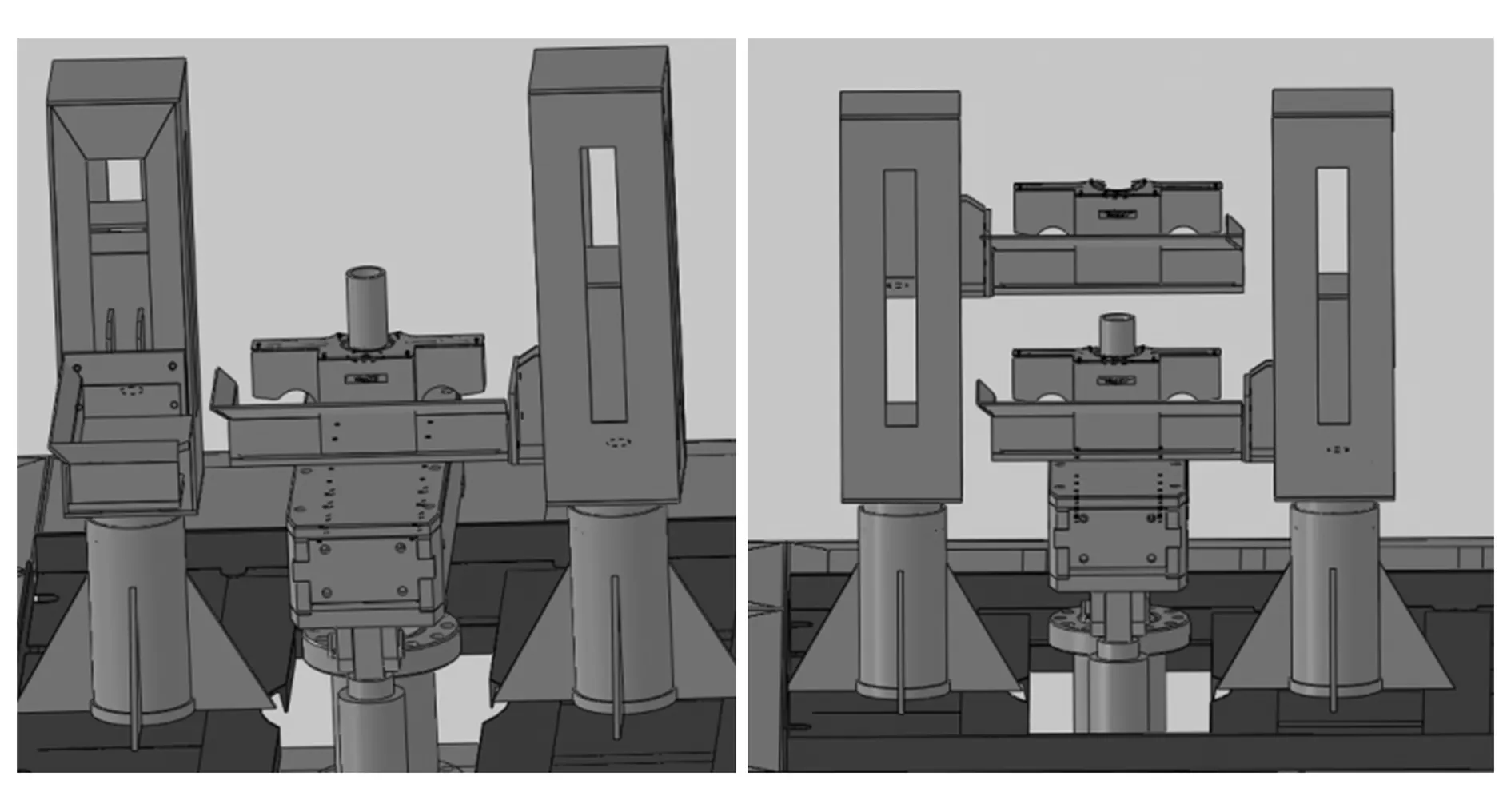

吊卡转运装置转运吊卡时,转运装置既能转运吊卡又不能影响正常的施工作业,这就要求空吊卡需要转运至远离井口位置,同时在井口有悬吊吊卡时,还需要空吊卡能与吊环实现连接,即吊卡转运装置的运动轨迹为满足吊卡旋转以及升降的三维运动轨迹。该装置中,采用一个举升液压缸实现举升吊卡的运动,一个旋转液压缸实现吊卡转运装置携带吊卡进行旋转的运动。起油管时,一个吊卡转运装置将吊卡转运至井口悬挂油管,另一个吊卡转运装置上升后旋转至井口上方,承接另一个空载吊卡,当空载吊卡放于吊卡转运装置上时,吊卡转运装置携带空载吊卡旋离井口,从而实现吊卡的转运。下油管时,工作步骤与起油管相反。吊卡转运装置搬运吊卡示意图如图1所示。

图1 吊卡转运装置搬运吊卡示意图

1.2 吊卡转运装置结构设计

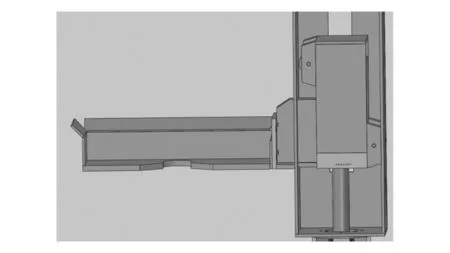

吊卡转运装置的运动是三维的,包含旋转运动与升降运动,因此吊卡转运装置设计有旋转机构和升降机构,其结构示意图如图2所示。吊卡转运装置主要由吊卡转运平台、连接板、升降轨道、升降小车、推力轴承、支撑外管、旋转内管、旋转液压缸、升降液压缸等组成。升降轨道、升降小车、升降液压缸构成升降装置,旋转液压缸、旋转内管、推力轴承等构成旋转机构。

1—吊卡转运平台;2—连接板;3—升降轨道;4—升降小车;5—推力轴承;6—支撑外管;7—升降液压缸;8—旋转内管

吊卡转运平台用于放置吊卡,为了使吊卡能顺利进入吊卡转运平台,吊卡转运平台上方设计有吊卡进入和吊卡转运的导向面。吊卡转运平台通过连接板与升降装置连接,从而使升降装置可带动吊卡转运平台进行升降运动;升降机构安装在旋转机构上,当旋转机构旋转时带动升降机构一起旋转,实现了转运吊卡时的升降及旋转运动。

升降机构通过升降液压缸的运动使升降小车沿升降轨道直线运动,升降小车带动吊卡转运平台上下运动,实现吊卡的上下转运操作。

在井口转接空载吊卡时,需要吊卡转运装置将吊卡转运至井口承载吊卡的上方,吊卡转运装置升降高度与吊卡的高度、油管接箍长度等有关,吊卡转运装置升降的最小高度可由式(1)确定。

l1=H+t1+h

(1)

式中:l1为吊卡转运装置升降的最小高度,m;H为吊卡的高度,取值0.25m;t1为吊卡转运平台底板的厚度,取值0.02m;h为油管接箍的长度,取值0.15m。

计算可得,吊卡转运装置升降的最小高度l1=0.42m,根据液压缸行程系列,选用液压缸行程为0.50m,则吊卡转运装置升降的高度为0.50m。

机械化修井作业装置中需要安装两个相同的吊卡转运装置,且两个吊卡转运装置对称分布在井口的两侧,吊卡转运装置旋转轴线距离井口轴线的距离与吊卡的底板尺寸、吊卡转运平台的尺寸、吊卡转运升降轨道等尺寸有关,吊卡转运装置旋转轴线距离井口轴线的距离可由式(2)确定。

(2)

式中:l2为吊卡转运装置旋转轴线距离井口轴线的距离,m;L为吊卡底板的长度,取值0.76m;t2为吊卡转运平台侧板的厚度,取值0.01m;y为吊卡平台与升降轨道间连接板的长度,取值0.10m;D为吊卡转运装置升降轨道宽度,取值0.32m。

计算可得l2=0.65m,由此可知,吊卡转运装置旋转轴线距离井口轴线的距离为0.65m,两吊卡转运装置旋转轴线之间的距离为1.30m。

1.3 吊卡转运平台有限元分析

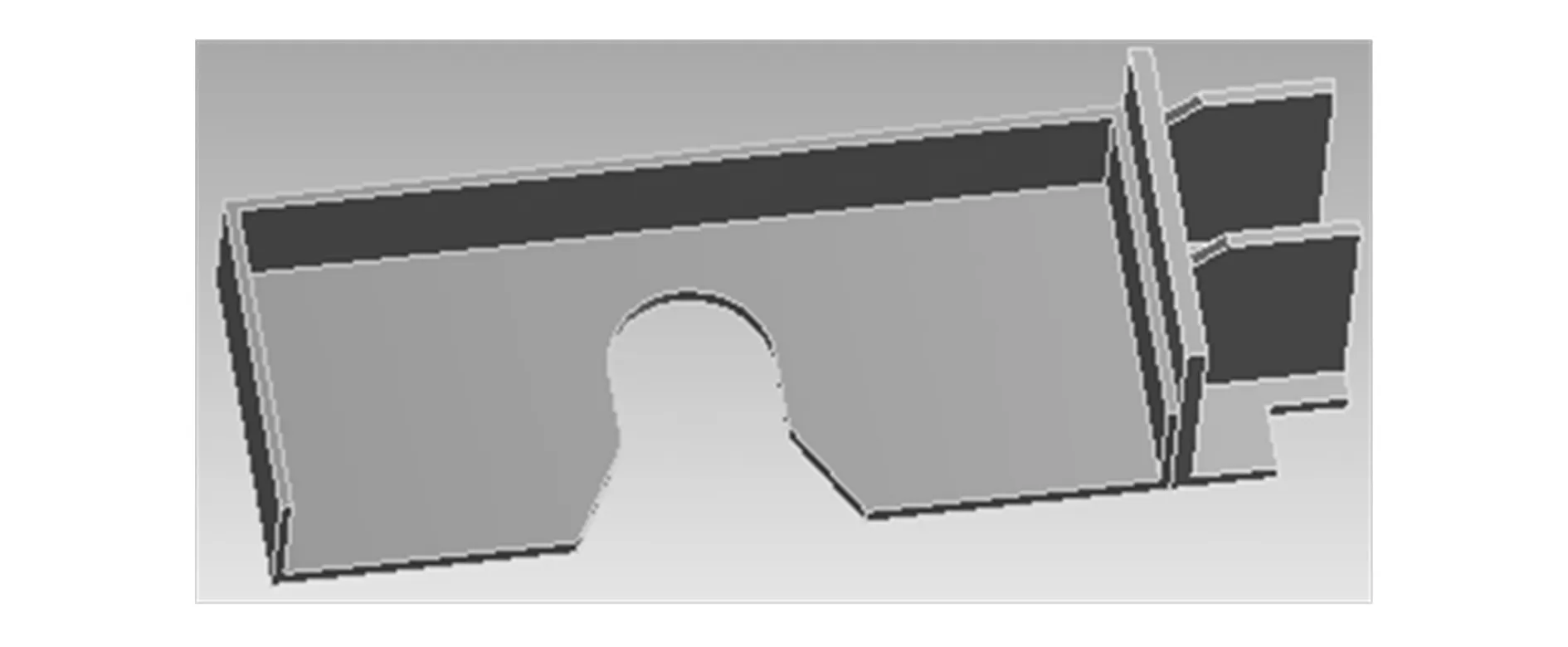

转运平台面用于放置吊卡,吊卡会对转运平面产生压力并对连接板产生弯曲应力作用,因此对转运平台面进行强度校核,图3为转运平台面结构示意图。

图3 转运平台面结构示意图

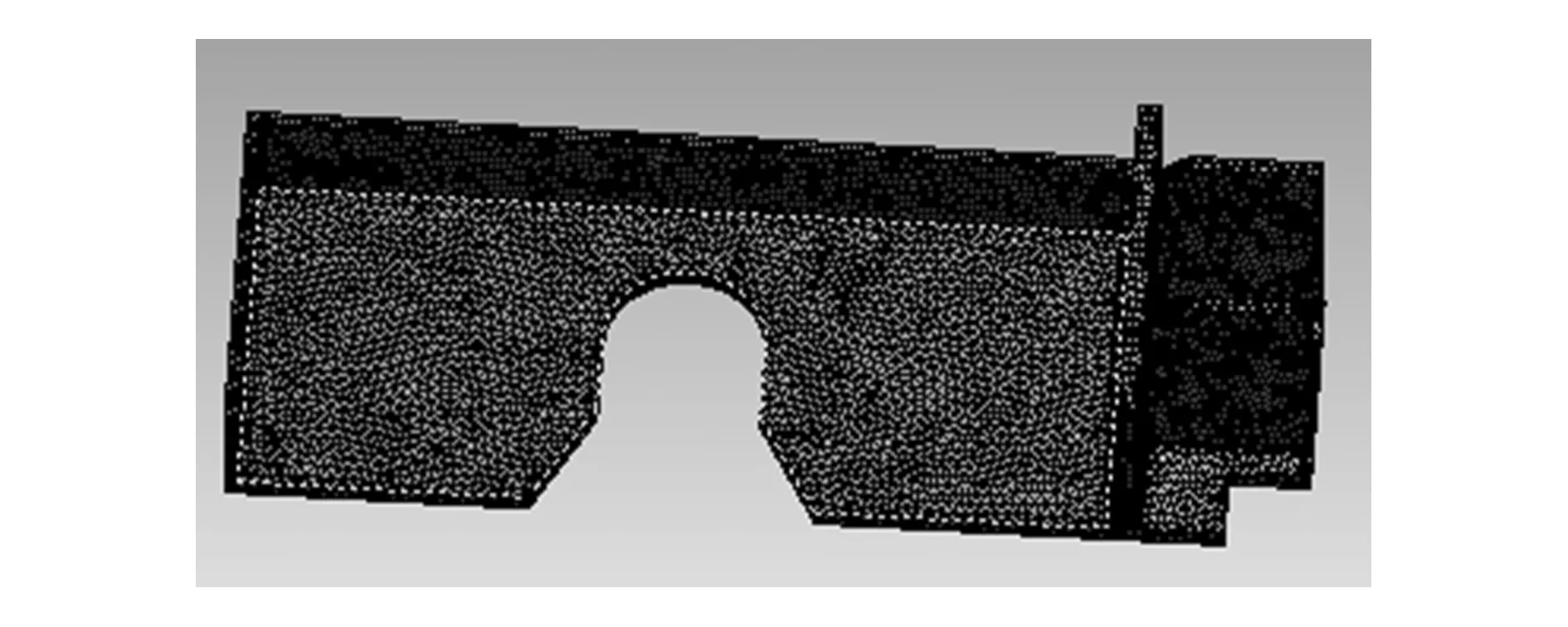

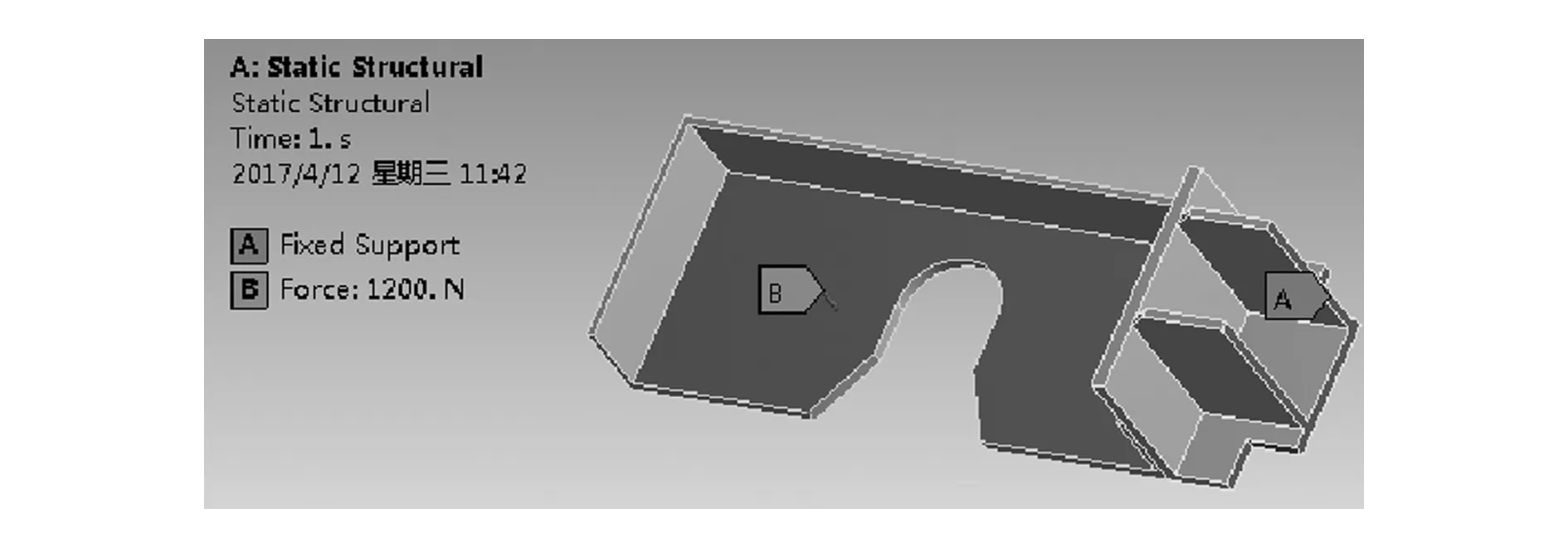

简化模型如图4所示,用ANSYS Workbench自动对转运平台进行网格划分,网格划分最终结果如图5所示。只计算平台面及连接板处应力情况,对转运平台面施加吊卡重力(约1 200N),连接板处施加固定约束,如图6所示。

图4 转运平台三维模型

图5 转运平台网格划分

图6 转运平台受力与约束情况

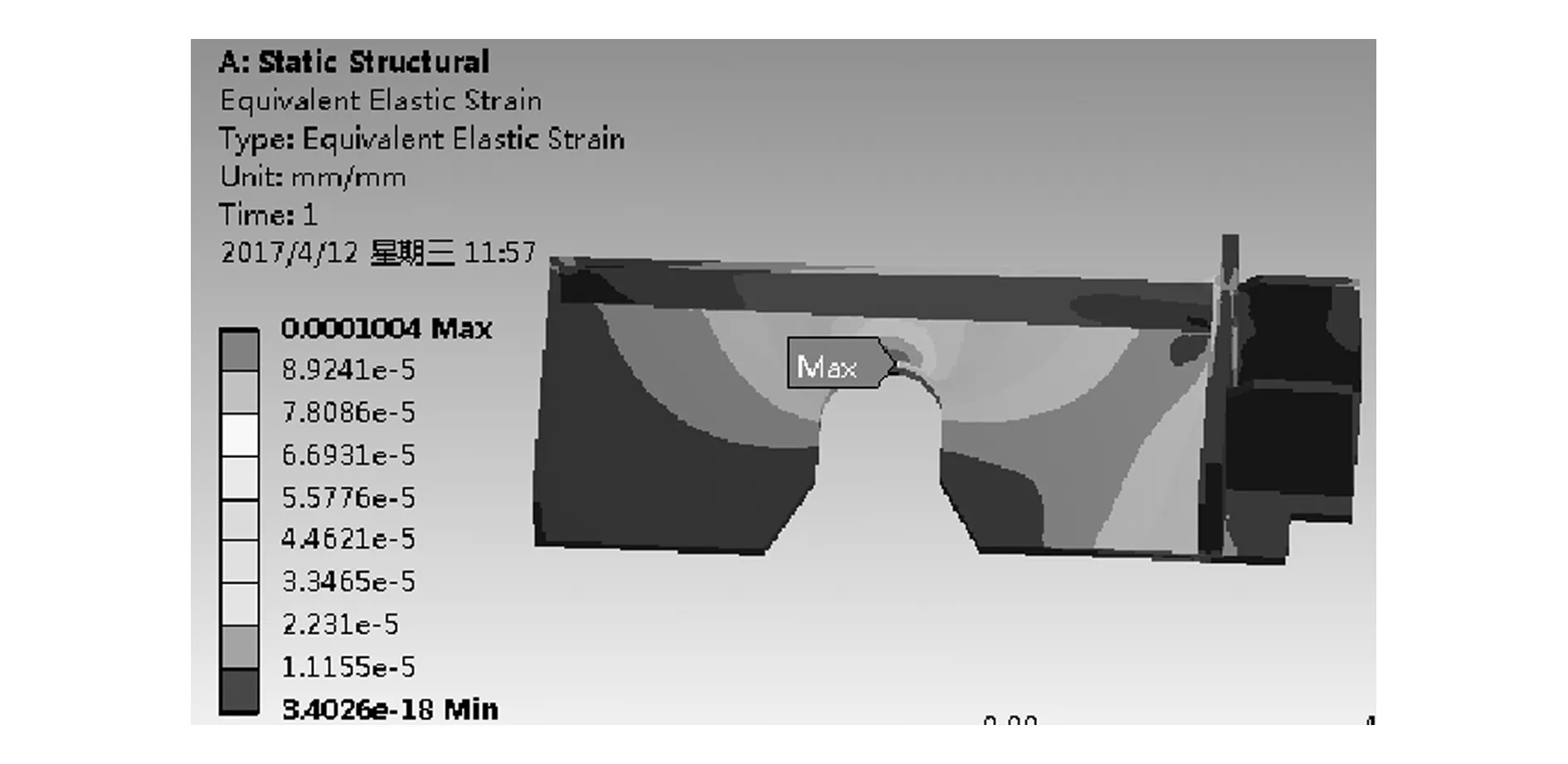

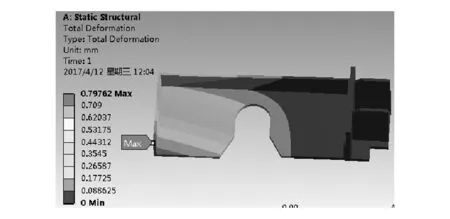

对转运平台面进行应力、应变以及变形分析,应力、应变和变形云图分别如图7、图8、图9所示。

图7 转运平台面应力云图

图8 转运平台面应变云图

图9 转运平台面总变形云图

由应力云图可以看出,转运平台面的中部开口处应力最大,最大应力为20.84MPa,转运平台面采用45钢加工,45钢的屈服应力为353MPa,由此可以看出,转运平台面的强度足够。

由应变云图可以看出,转运平台面的中部开口处应变最大,最大应变为1.0×10-4,对转运平台几乎没有影响。

由变形云图可以看出,转运平台面的最大变形发生在平台外侧前端的边缘处,最大变形为0.8mm,对转运平台的影响很小,因此可得出结论该转运平台结构设计合理。

2 结束语

本文完成了机械化吊卡转运装置的总体结构以及尺寸设计,经分析可知,该新型机械化吊卡转运装置结构简单、工作可靠,并能充分利用现有的主要修井设备,推广前景较好,与相关的修井设备相配合,可以实现油田修井作业中吊卡转运的机械化。

参考文献:

[1] 牛文杰,白永涛,余焱群,等.新型对开式动力吊卡的研制[J].东华大学学报,2016, 42(4):512-517.

[2] 聂文平,肖易萍,常玉连,等.自动吊环吊卡的动力学模型研究[J].石油矿场机械,2009,38(10):9-13.

[3] 常玉连,魏凯,高胜,等.钻修井作业吊卡现状分析与发展[J].价值工程, 2012,31(13):48-49.

[4] 《采油技术手册》编写组.采油技术手册[D].北京:石油工业出版社, 1984: 578-583.

[5] 张宝增,王瑞和.修井作业用新型管柱起下装置[J].石油机械,2006,34(10):49-51.