甘蔗收获机动态特性对宿根破头率影响的试验

周敬辉,李尚平,莫翰宁

(1. 广西大学 a.轻工学院;b.机械工程学院,南宁 530004;2.桂林理工大学 南宁分校,南宁 530004;3.广西民族大学 计算机与信息工程学院,南宁 530007)

0 引言

目前在用的甘蔗收获机主流机型的宿根破头率在20%~30%之间[1],过高的破头率影响了甘蔗翌年的出芽率,成为我国主要产糖区甘蔗机械化收割推广的主要瓶颈之一。针对机械化收割甘蔗宿根破头率高的问题,国内外学者从不同角度进行了大量的研究。S.Kroes等探讨了刀片切割蔗茎时切割力的变化情况[2-5]。Gupta cp发现刀盘转速小于600r/min时,甘蔗被折断而不是砍断[6]。刘庆庭等利用高速摄像机研究了不同切割模式下的蔗茎的破坏机理[7],并测定了甘蔗根部的剪切弹性模量、最大剪切应力及甘蔗根部前三节的抗压强度,以及蔗根蔗皮轴向、径向拉伸强度和蔗芯轴向、径向拉伸强度及弯曲弹性模量[8-9]。还有学者对甘蔗在光刃刀片下的破坏形态及破坏力学进行了探讨[10-11]。刘增汉等利用计算机仿真模型,获得了甘蔗在切割过程中最大剪应力曲线及单元的位移曲线[12-13]。杨坚等研究了车辆前进速度等多个因素对砍蔗破头率的影响[14-15]。以上研究成果为降低甘蔗宿根破头率提供了研究基础,但均未考虑收获机工作时其动态特性对破头率的影响。甘蔗收获机作业时,受到多种外界激励的影响,其车架、刀盘均会产生轴向振动,课题组前期研究表明,这种振动对甘蔗切割质量具有较大的影响[16]。而振动与收获机本身的动态特性有密切的联系。因此,本文以自研的两台不同结构的小型整杆式甘蔗收获机为研究对象,进行了田间砍蔗试验和动态特性测试试验,探讨收获机动态特性与甘蔗宿根破头率之间的联系,为甘蔗收获机的设计提供一些有益的参考。

1 不同结构甘蔗收获机的田间试验

1.1 两台甘蔗收获机的结构对比

试验测试对象为自行研发的两代小型整杆式甘蔗联合收割机,即样机1(第一代)和样机2(第二代),如图1所示。两台样机在结构上最大的不同点在于样机1的切割器置于车架前端(即前轮轴之前约1 000mm),呈外伸梁结构;发动机位于车架后部(如图1(c)所示),发动机功率为60kW。样机2切割器置于车架中部靠前处(即前轮轴之后约700mm),呈简支梁结构;发动机位于驾驶仓后部,发动机功率为93kW。两台样机均配置双刀盘,每个刀盘配置双刀片,均安装有螺旋提升装置。

1.2 田间砍蔗对比试验

为了对比两台不同结构的甘蔗收获机作业时的甘蔗宿根破头率,在广西某农场进行了田间试验。试验所用甘蔗为一年宿根蔗,品种为粤糖159,试验场地为平地。试验时,收获机刀盘转速恒定为650r/min,车辆前进速度控制在0.4m/s,非入土切割。按照“《甘蔗收获机械试验方法》”(JB/T6275-2007 )[17]在其作业区间取10m垄长为一个样本,统计指标为甘蔗宿根破头率,即统计10个样本中甘蔗蔗根总数及裂纹过节蔗根总数。以样本的过节蔗根总数与蔗根总数比值为破头率,每种机型取10个样本共计100m长度计算该机型的破头率。所用设备为30m皮尺、秒表及激光测速仪。皮尺测量蔗垄长度,秒表测量收获机行走一定距离的时间并以此计算车辆前进速度;激光测速仪标定刀盘的转速。

(a) 样机1 (b) 样机2

(c) 样机1结构简图 (d) 样机2结构简图

1.3 田间试验结果及分析

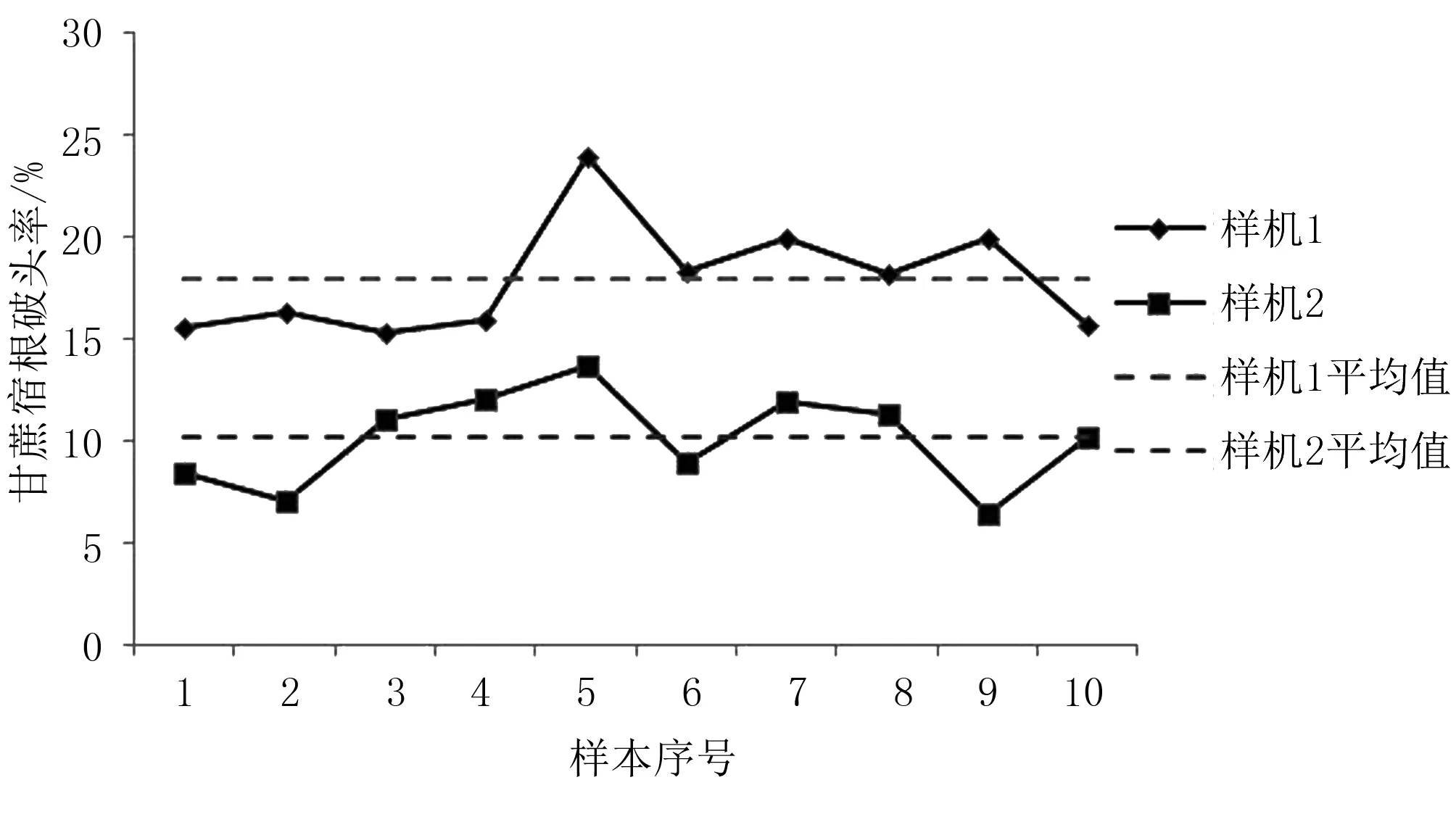

将田间统计结果作图,结果如图2所示。

图2 样机1及样机2田间作业甘蔗宿根破头率

用SPSS对样机1和样机2的甘蔗宿根破头率数据进行独立样本t检验,结果表明:样机1和样机2 的10个样本甘蔗宿根破头率满足齐次性要求(sig=0.087>0.05);t统计量的相伴概率值p小于0.01(sig=0.000 3<0.01),据此可以认为样机1和样机2的破头率存在显著差异。

由图2可知:样机1甘蔗宿根平均破头率为17.9%,样机2平均破头率为10.1%;样机2甘蔗宿根破头率低于样机1,仅为后者的56%。在相同的工作参数下进行的田间试验,样机1和样机2甘蔗宿根破头率出现了显著差异且样机2比样机1要低。

2 不同结构甘蔗收获机的动态特性测试

甘蔗田间切割试验结果表明:两台样机的甘蔗宿根破头率存在显著差异,为找出其动态特性与破头率之间的关系,对两台样机进行了一系列的动态测试试验。

2.1 试验设备和试验方法

2.1.1 试验设备

试验由动态响应测试及车架模态测试两部分试验组成,目的是研究不同结构的两台样机的动态响应及车架模态频率,并与上述田间试验结果进行对比分析,找出样机动态特性与甘蔗宿根破头率之间的联系。动态响应测试试验的测试设备为东华公司的DH5938动态振动测试分析系统;车架模态测试试验的测试设备为LMS的便携式数采前端(Scadas Mobile),两者的最高采样频率均为20kHz;三轴加速度传感器(PCB:356A16)10个,灵敏度为2.99PC/m.s-2,测量频率范围为1~5 000Hz,最大测量范围为500m/s2; 086D05型激振器两台;激光转速仪测量(AR926,测量范围1~29 999r/min)。

2.1.2 试验方法

2.1.2.1 动态响应测试

两台样机采用相同的测试方案,即分别进行两组单因素测试,对应两种激励状态:

1)单独发动机激励。该组试验的试验因素为发动机转速,共设置3个水平,分别为1 700、1 900、2 100r/min,对应的测点为刀尖及车架前端,试验指标为两处测点的轴向振动加速度峰峰值。

2)发动机+刀盘转动激励。该组试验中发动机转速设定为1 900r/min,刀盘转速设置3个水平,分别为为600、650、700r/min。对应的测点为齿轮箱,试验指标为测点的轴向振动加速度峰峰值。试验中发动机转速由发动机转速表直接读取,刀盘转速由激光转速仪标定。

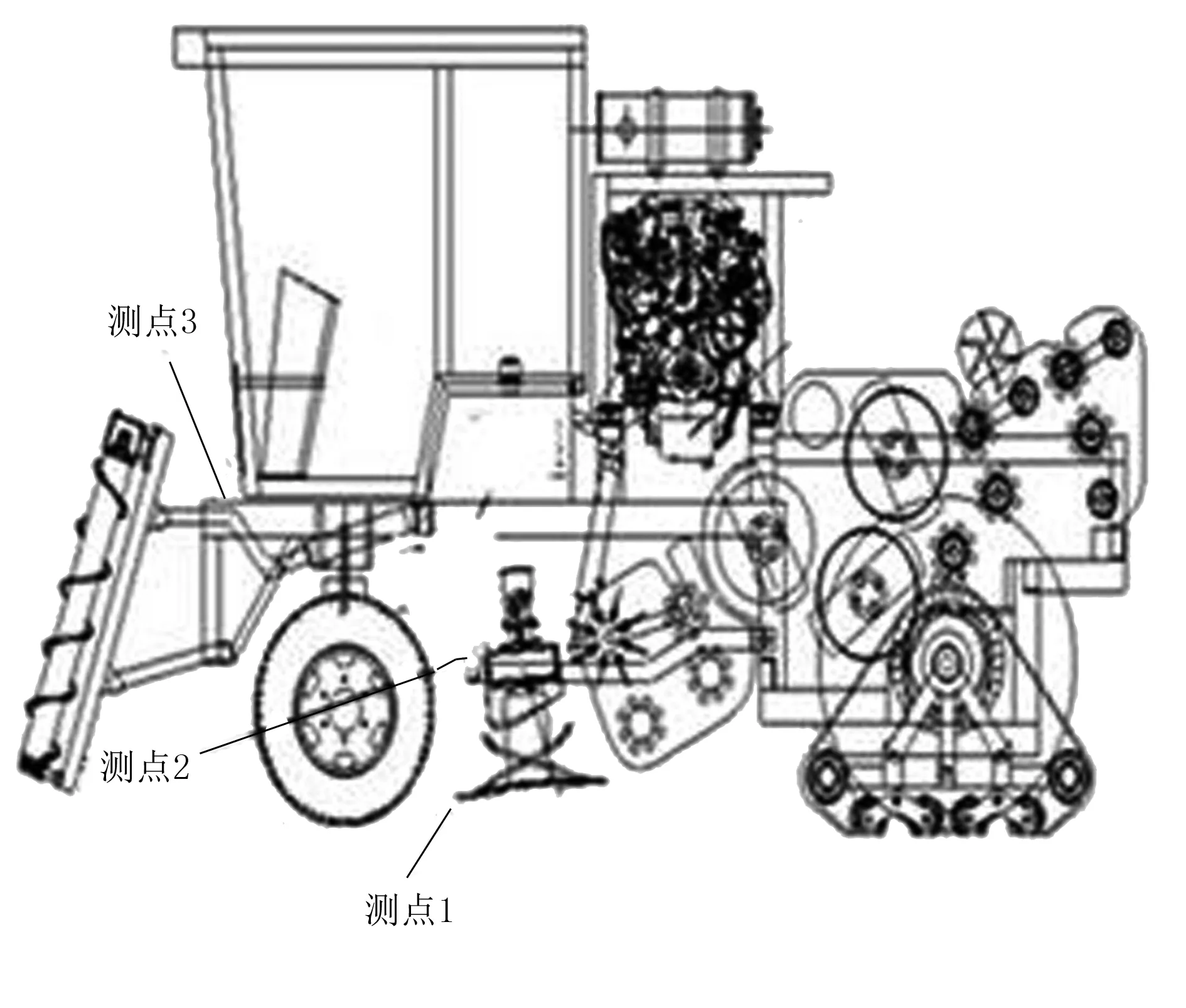

测点布置如图3所示。图3(a)为样机1的测点布置,共有3个测点,测点1为刀尖测点,测点3为车架前端测点,测点2为齿轮箱测点;图3(b)为样机2 的测点布置,与样机1相同,便于对比。其中,测点1和测点3在每台样机的第1组测试试验中使用,即测量在单独发动机激励下,刀尖点和车架前端的振动加速度;测点2在第2组测试试验中使用。因为第2组测试试验中存在刀盘的转动,试验所使用的传感器为有线式传感器,无法在转动的刀盘上使用,因此将测点布置在齿轮箱上,间接表示刀尖的振动。

(a) 样机1测点布置

(b) 样机2测点布置

2.1.2.2 车架模态测试

采用两台激振器对样机进行扫频激振,激振频率范围为1~500Hz。测点布置在车架上,测点的布置采用均匀布置的方式[18],采取每隔400mm布置一个的方法,两台样机车架测点约为34个。采用移动传感器的方法进行测量,每台样机共需进行3次测试。采集测点响应信号后进行处理分析,得出测试对象的各阶约束模态振型和模态频率。

图4 样机的整机模态测试

2.2 试验结果与分析

2.2.1 动态响应测试的结果与分析

2.2.1.1 刀尖测点振动

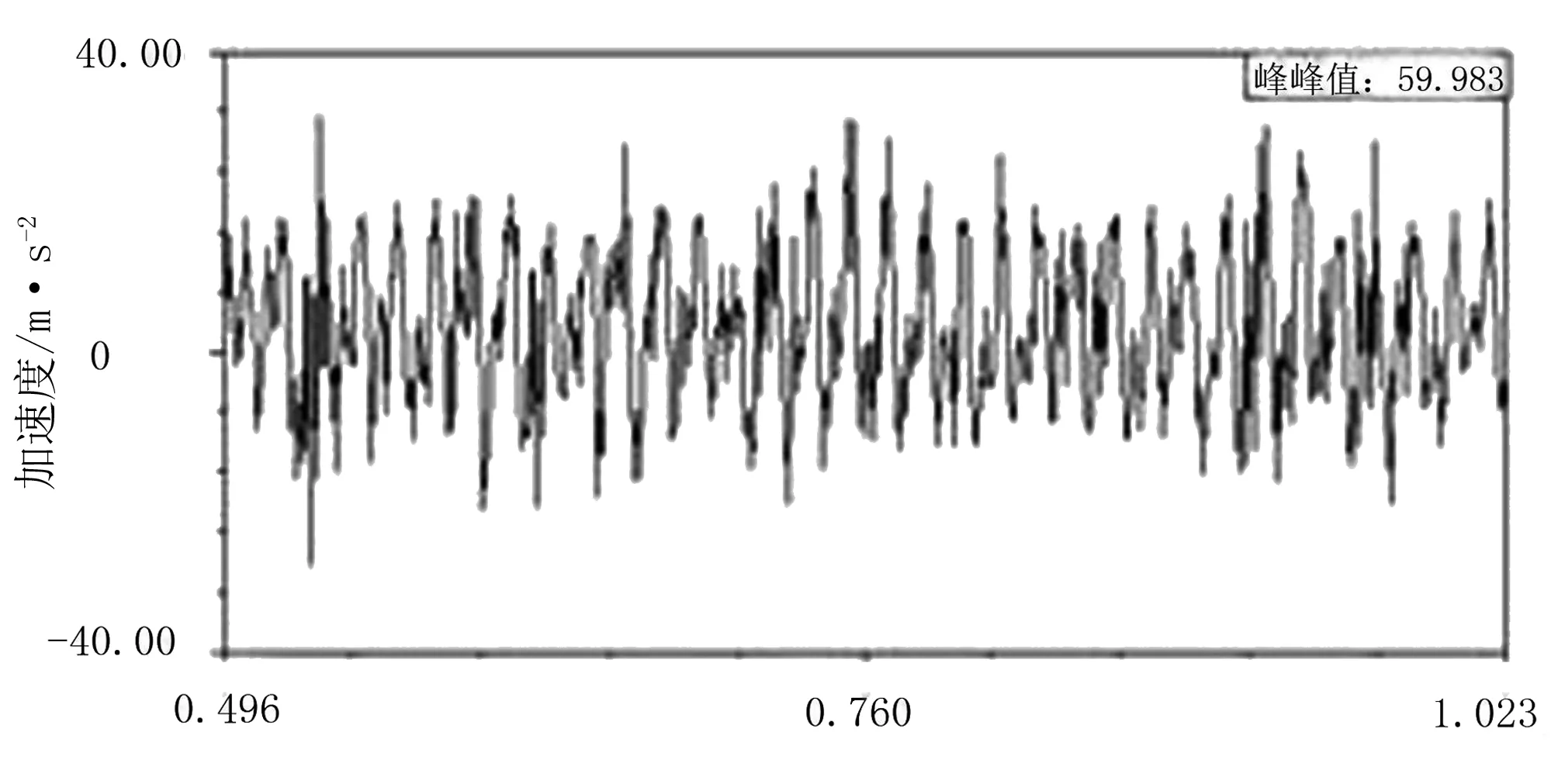

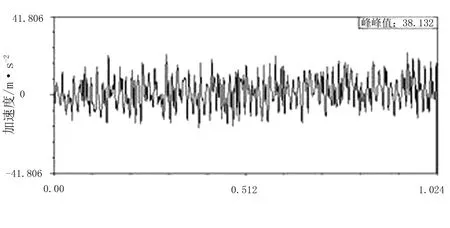

发动机在不同转速下,样机1及样机2刀尖(测点1)的部分振动加速度时域信号如图5所示。

图5中,发动机单独激励,转速1 900r/min;由于篇幅所限,这里只列出发动机转速为1 900r/min时的时域信号图。

(a) 样机1 1900r/min刀尖时域信号

(b) 样机2 1900r/min刀尖振动时域信号

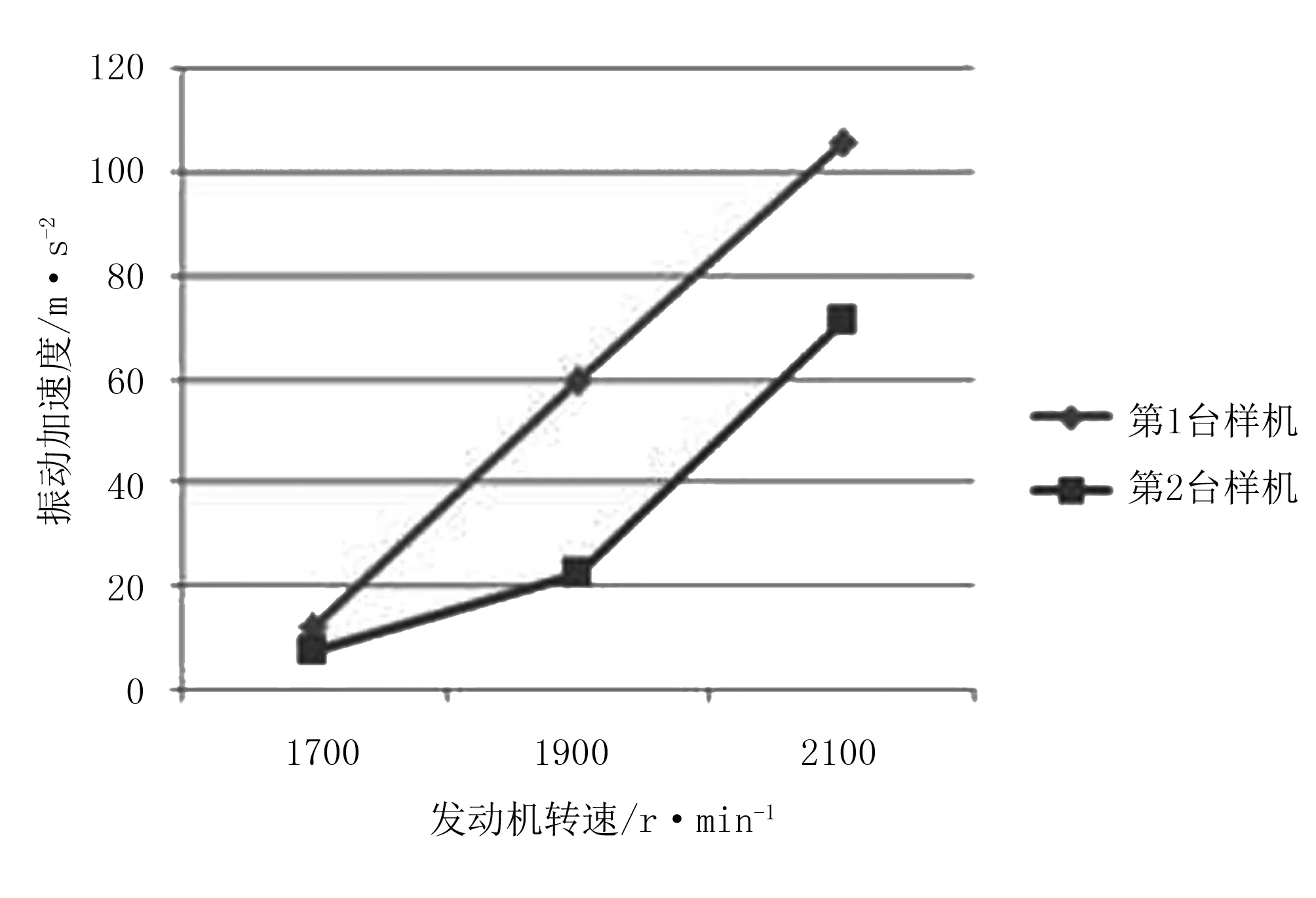

读取样机1及样机2刀尖测点在不同转速下的加速度峰峰值,做出对比折线图如图6所示。由图6可知:两台样机刀尖轴向振动加速度幅值均随发动机转速的升高而增大;在刀尖处测点,样机1的振动加速度远比样机2大;在发动转速分别为1 700、1 900、2 100r/min时,样机1的振动加速度分别是样机2的163%、266%及150%。

图6 两台样机的刀尖振动

2.2.1.2 车架前端测点振动

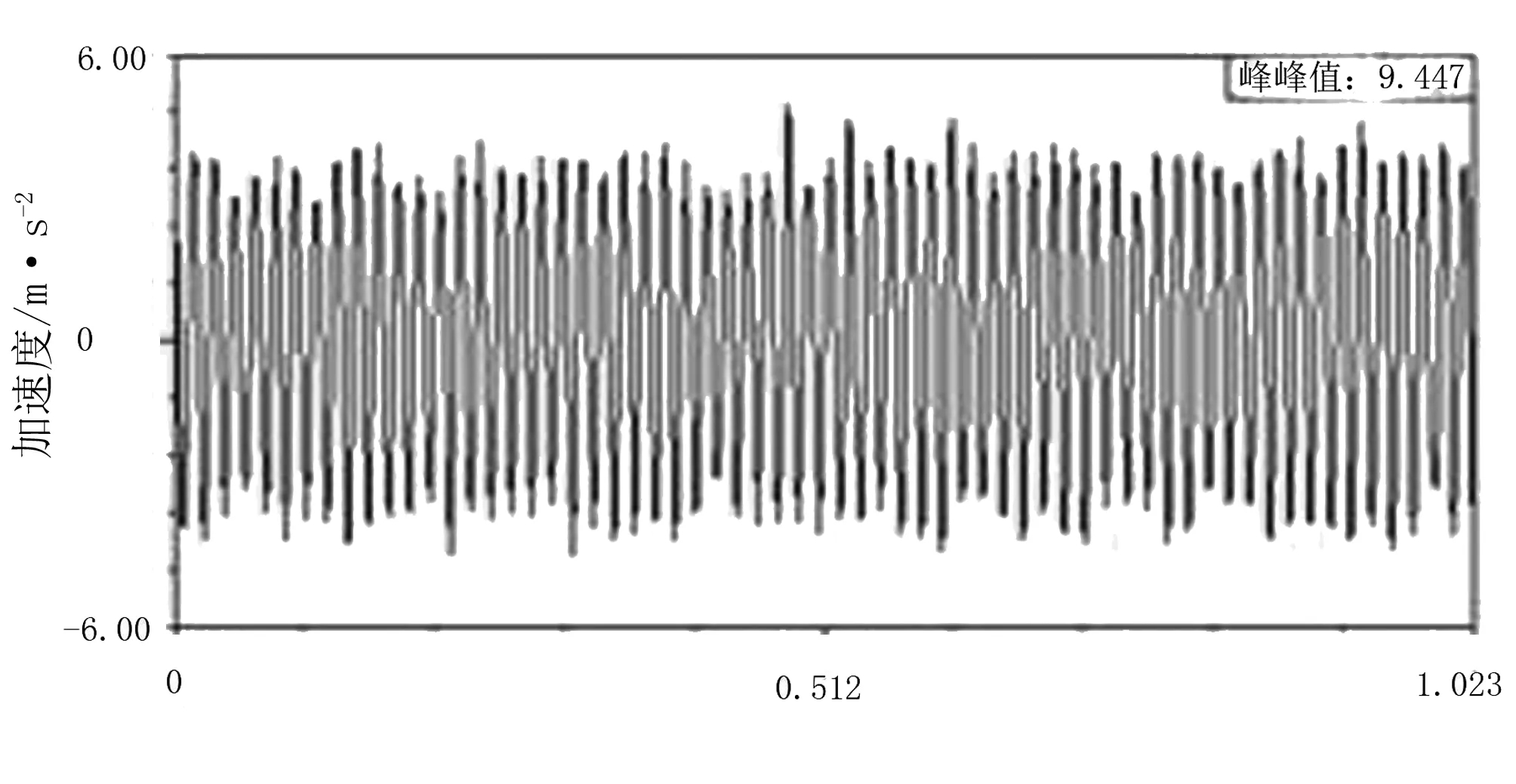

发动机在不同转速下,部分样机1及样机2车架前端(测点2)振动加速度时域信号如图7所示。读取样机1及样机2车架前端测点轴向振动加速度峰峰值并作对比折线图,如图8所示。由图8可知:两台样机车架前端振动加速度均随发动机转速的升高而增大;在车架前端测点(测点2),样机1的轴向振动加速度幅值远比比样机2大;在发动转速分别为1 700 、1 900、2 100r/min时,样机1的轴向振动加速度幅值分别是样机2的162%、404%及813%。

(a) 样机1 1900r/min车架前端时域信号

(b) 样机2 1900r/min车架前端时域信号

Fig.7 Time-domain signal of vibration of frame front end of prototype1and 2

图8 样机1及样机2车架前端测点振动加速度对比

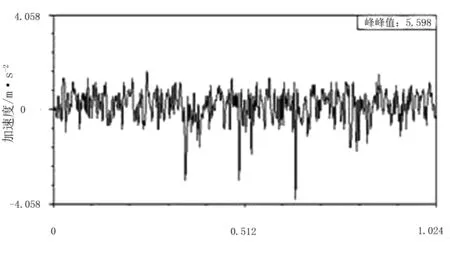

2.2.1.3 齿轮箱测点振动

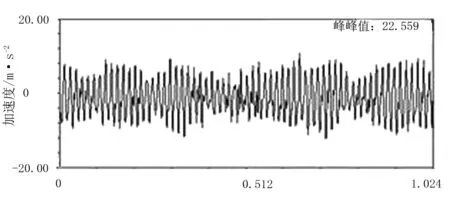

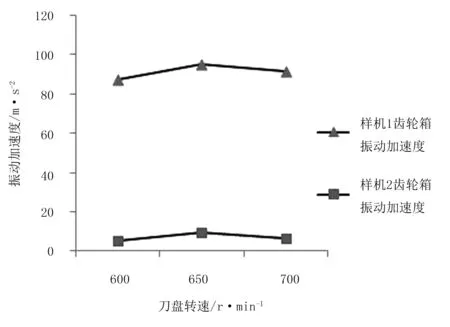

样机1及样机2齿轮箱测点的部分振动时域信号如图9所示。两台样机齿轮箱轴向振动加速度峰峰值对比如图10所示。由图10可知:当发动转速为1 900r/min,对应刀盘转速分别为600、650、700r/min时,样机1齿轮箱测点振动加速度分别为样机2的1 581%、1 021%、1 395%。随着刀盘转速的提高,齿轮箱测点轴向振动加速度随刀盘转速的提高而增大。

图9为发动机+刀盘转动混合激励,发动机转速1 900r/min,刀盘转速为600r/min。由于篇幅所限,这里只列出刀盘转速为600r/min时的时域信号图。

(a) 样机1齿轮箱振动信号

(b) 样机2齿轮箱振动信号

图10 两台样机齿轮箱测点振动加速度

通过两台样机的动态响应测试结果的对比可以发现:在相同的工作参数下,在3个测点所测得的轴向振动加速度均呈现出样机1比样机2大的势态。

2.2.2 模态测试的结果与分析

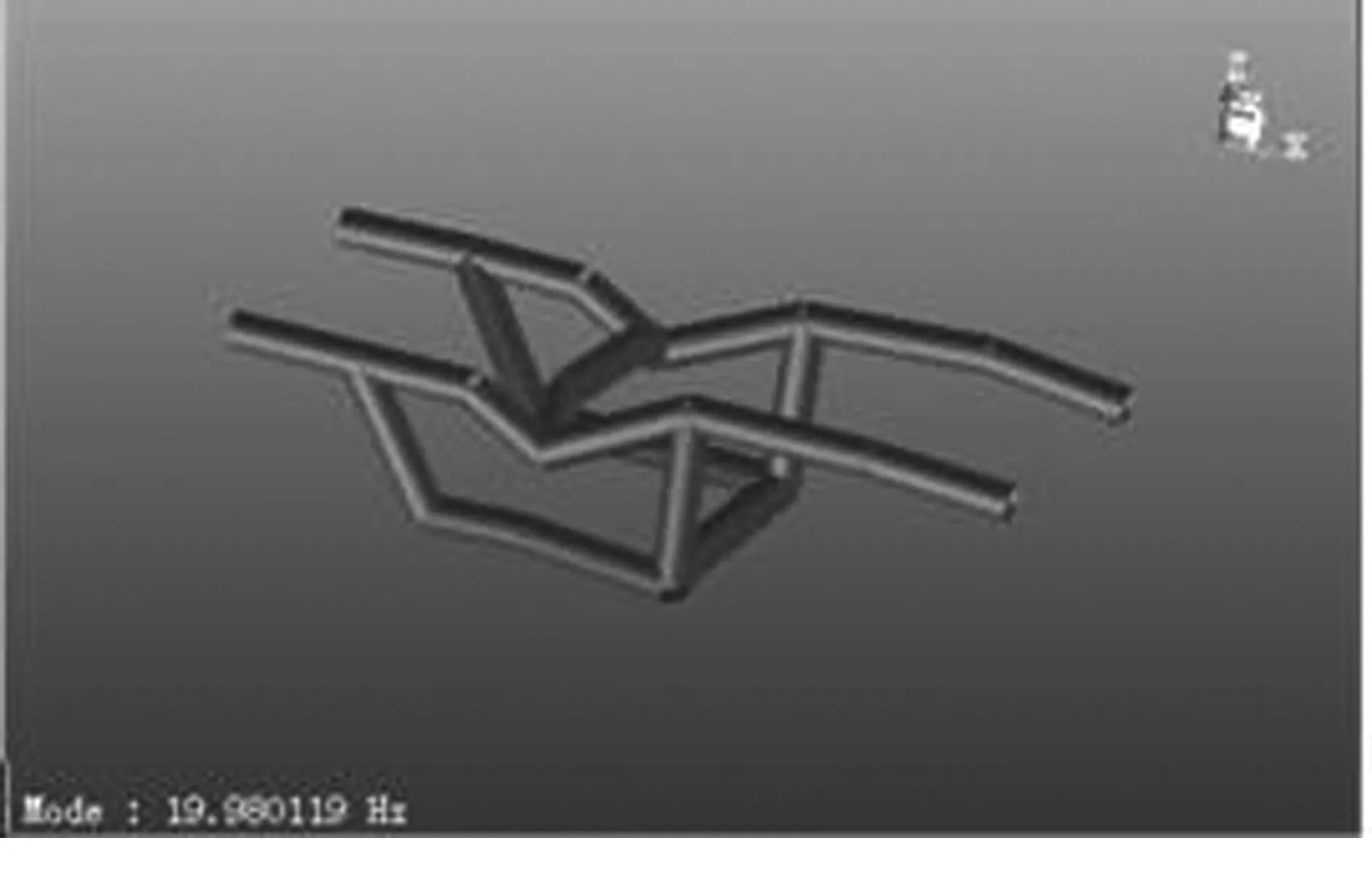

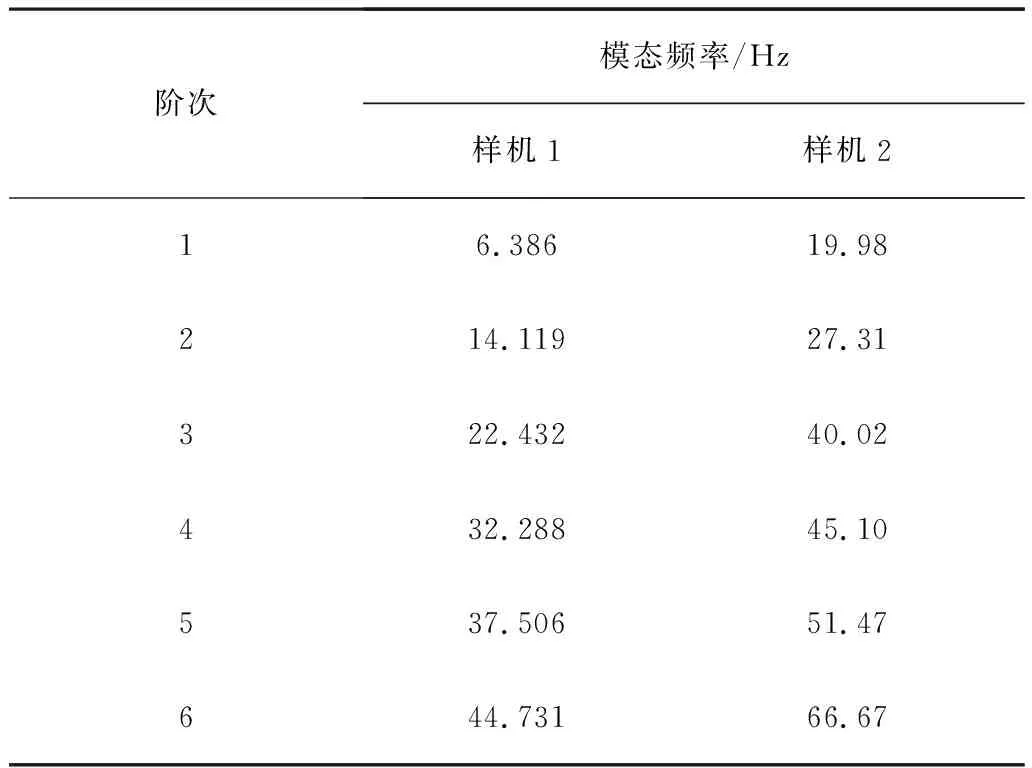

两台样机的部分模态振型如图11所示。模态测试中其坐标系X方向沿车辆前进方向,Z方向垂直向上,Y方向按右手螺旋定则确定。样机1及样机2前6阶模态频率如表1所示。

从模态测试结果可知:样机2的前6阶模态频率均比样机1要高,其前6阶模态频率分别是样机1的312.8%、193.4%、178.4%、139.6%、137.2%、149.1%。这说明样机2的动态刚度远比样机1要高。

(a) 样机1一阶模态

(b) 样机2一阶模态

阶次模态频率/Hz样机1样机216.38619.98214.11927.31322.43240.02432.28845.10537.50651.47644.73166.67

3 讨论

在两台样机的动态响应测试试验中,发现样机1刀尖、齿轮箱、车架前端的振幅在相同条件下均比样机2大。模态测试试验结果表明:样机2车架的前6阶模态频率均比样机1的要高,即样机2车架的动刚度比样机1的高。这表明:从样机2的结构(切割器安装位置处于前后轮之间呈简支梁结构,发动机位于驾驶舱后)动态特性角度来说优于样机1的结构(切割器位于车架前端呈外伸梁结构,发动机后置)。尤其是样机1车架的1阶固有频率仅为6.386Hz。有文献表明:当收获机的前进速度为0.2~0.8m/s时,蔗地路面的激励频率在1~10Hz之间[19]。样机1车架的1阶固有频率正处于蔗地路面的激励频率范围之内,导致样机1在田间作业时车架产生共振从而加大了刀盘的轴向振幅;而样机2 的1阶固频为19.98Hz,远离路面的激励频率,所以在路面激励作用下其振动远比样机1小。收获机作业时切割器刀盘的转速为600~700r/min,其对应的频率为10~11.67Hz,样机1的2阶固频为14.119Hz,与刀盘的转动频率较为接近;样机2的1阶频率为19.98Hz,远离切割器刀盘的转动频率。由于制造误差的原因,两台样机刀盘上所安装的螺旋提升装置均有不同程度的不平衡现象,转动时其不平衡力激振频率接近于样机1 的2阶固有频率,很好地解释了动态响应测试中,在相同的刀盘转速下,样机1振动加速度远大于样机2的原因。同时,收获机刀盘在田间作业时由于泥土堆积、甘蔗输送等原因,不可避免的产生质量不平衡[20],加上刀盘本身存在的不平衡,与上述理由相同,在田间试验时样机1刀盘轴向振动也远大于样机2。

两台不同结构的收获机田间试验结果表明:在相同的工作参数下(刀盘转速、车辆前进速度下)对相同品种的甘蔗进行切割,样机1和样机2的甘蔗宿根破头率存在显著差异,样机2的甘蔗宿根破头率仅为样机1的56%。结合以上分析,可以初步做出推论:样机1甘蔗宿根破头率远大于样机2的原因为样机2的动态刚度比样机1大,导致作业时其刀盘轴向振动小于样机1。因此,样机2破头率远比样机1为小,两台样机甘蔗宿根破头率存在显著差异,本质上源自于两者由于动态刚度不同而导致的切割器轴向振动的显著差异。

4 结论

1)从结构动态特性的角度出发,可以认为样机2结构优于样机1。

2)两台样机动态响应的显著差异,源自于两台样机动刚度的差异,即在收获机各个激励源的频率范围内,由于样机1的固有频率较低而与激励源的激励频率产生了共振,导致样机1的各个测点的轴向振动远大于样机1。

3)两台样机田间试验时,破头率存在显著差异的原因可以认为源自于两者车架及刀盘的轴向振动的显著差异,车架及刀盘的轴向振动是破头率产生显著差异的直接原因。

4)甘蔗收获机的设计应充分考虑作业时刀盘轴向振动对甘蔗宿根破头率的影响,采取有效措施抑制刀盘的轴向振动。

参考文献:

[1] 张上游,张天会,蔡宗寿,等.甘蔗收获机械发展策略探讨[J].农机化研究, 2010,32(1):249-252.

[2] Kroes S, Harris HD.Cutting forces and energy during an impact cut of sugarcane stalks[C]//EurAgEng’96 Madrid,1996:1-8.

[3] Kroes-S,Harris-H D.Variation of cutting energies along a sugarcane internode[J].Agricultural-Engineering-Australia,1996,25:3-55.

[4] Spinaze,Subramanian-C,Hogarth-DW.1999.Surface engineering of base cutter blades to reduce wear[C]//Proceedings of the 1999 Conference of the Austral Jan Society of Sugarcane Technologists,Townsville,Queensland,1999:191-195.

[5] Chang.-CS. Measuring cutting resistance of sugarcane stalk with pendulum[J].Technical-Information-Digest(Phi1ippines),1982,24:1-11

[6] Gupta Cp. Design of the Revolving Knife-type Sugarcane Basecutter[J].American Society of Agriculture Engineer, 2002,35(6):1747-1752.

[7] 刘庆庭,区颖刚,卿上乐.光刃刀片切割甘蔗茎秆破坏过程高速摄像分析[J].农业机械学报,2007,38(10):31-35.

[8] 刘庆庭,区颖刚,卿上乐,等.甘蔗茎秆在扭转、压缩、拉伸荷载下的破坏试验[J].农业工程学报,2006,22(6):201-204.

[9] 刘庆庭,区颖刚,袁纳新.甘蔗茎在弯曲荷载下破坏研究[J].农业工程学报,2004,20(3):6-9.

[10] 刘庆庭,区颖刚,卿上乐,等.甘蔗茎秆在光刃刀片切割下根茬破坏试验[J]. 农业工程学报,2007,23(3):103-107.

[11] 刘庆廷,区颖刚,卿上乐,等. 光刃刀片切割甘蔗茎秆时根茬破坏力学分析[J]. 农业机械学报,2007,38(9):70-73.

[12] 刘增汉,杨坚. 基于LS-DYNA的土壤-甘蔗-切割器系统的动力学仿真研究[J].农业装备与车辆工程,2010(5):29-31.

[13] 杨望,杨坚,刘增汉.入土切割对甘蔗切割过程影响的仿真试验[J].农业工程学报,2011,27(8):150-156.

[14] 麻芳兰,何玉林,李尚平,等.甘蔗收获机切割性能的模糊综合评价与优化[J].农业机械学报,2006,37(12):79-82.

[15] 林茂,杨坚,梁兆新,等.双刀盘甘蔗切割器工作参数的试验优化研究[J].农机化研究,2006(12):146-150.

[16] 戴小标.小型甘蔗收获机切割器结构设计、动力学分析及试验研究 [D].南宁:广西大学,2009.

[17] 中华人民共和国机械行业标准. JB/T6275-2007《甘蔗收获机械试验方法》[S].北京:机械工业出版社,2008.

[18] 海伦.模态分析理论与试验[M].北京:北京理工大学出版社,2001:211-300.

[19] 杨代云.复杂激励下甘蔗收获机刀架振动特性试验研究[D].南宁:广西大学,2016.

[20] 周敬辉,李尚平.甘蔗收获机刀盘轴向振动对甘蔗宿根切割质量的影响[J].农业工程学报,2017,33(2):16-24.

———2020 款中农博远玉米收获机值得期待