工业级锆及锆合金焊接研究进展

海敏娜,王 文,黄 帆,李献军,苑晓刚,张永强,刘继雄,熊富仓,王快社

(1.宝鸡钛业股份有限公司,陕西宝鸡721014;2.西安建筑科技大学冶金工程学院,陕西西安710055;3.宝钛集团有限公司,陕西宝鸡721014)

0 前言

锆及锆合金具有熔点高、膨胀系数低、热中子吸收截面小、强度高、耐蚀性优异等一系列优点[1],广泛应用于航空、航天、核工业、原子能、医学等领域。近年来,锆及锆合金作为设备关键部位的结构材料逐步进入化工行业,在一些腐蚀条件较为苛刻的环境中得到应用[2]。

在锆及锆合金设备的生产加工过程中,焊接是一种必不可少的材料连接方法。目前,锆及锆合金最常用的焊接方法主要有钨极氩弧焊、等离子焊和电子束焊3种[3]。锆及锆合金的焊接技术及焊接接头的性能对设备的使用寿命和可靠性至关重要[2,4-10]。本研究在分析锆及锆合金焊接特性的基础上,综述锆及锆合金焊接接头的力学性能、腐蚀性能等方面的研究现状,并展望锆及锆合金在化工行业的应用前景。

1 锆及锆合金的焊接特性

锆及锆合金的液态流动性好、裂纹敏感性低、弹性模量小、焊后变形小、残余应力较低,具有优良的焊接性能。但与钛合金相似,锆及锆合金的高温化学活性较高,在焊接过程中易与空气中的氢、氧、氮等气体发生反应。在315℃时强烈吸氢,400℃时强烈吸氧,生成ZrO2,当温度高于800℃时强烈吸氮,生成脆性化合物ZrN,其中,氧对锆及锆合金的塑性和韧性影响较大,氮对锆及锆合金的抗腐蚀性能影响较大。在焊接过程中,若锆及锆合金吸收了一定量的氢、氧、氮等气体杂质,其力学性能和抗腐蚀性能会急剧下降[4-6]。因此,在焊接锆及锆合金板、管材时,对操作环境、工艺参数和保护措施等有严格要求。选择清洁的操作环境,确定合理的焊接工艺参数,加强对焊缝及热影响区的保护以免受氢、氧、氮等气体杂质的污染是保证焊接质量的关键。

2 焊接接头性能研究

目前,在化工行业中多数研究者采用钨极氩弧焊焊接锆及锆合金,研究其焊接接头力学性能,主要集中于测定焊接接头的抗拉强度、硬度、弯曲性能、腐蚀性能等,并按照ASME IX标准检验焊接接头质量。

2.1 焊接接头的力学性能

采用钨极氩弧焊,保护气体为氩气,选择合适的焊枪喷嘴直径以及焊接电压、电流等工艺参数,测定焊后接头的弯曲、抗拉强度和硬度分布。结果表明,力学性能完全符合相关标准要求[11-14],且抗拉强度显著提高。这是因为在焊接过程中对整个焊道和热影响区采取了严格的保护措施,提供了高质量的焊接环境和较小的热输入量。

王慧智[11]等人采用手工钨极氩弧焊焊接锆材,焊接过程中采用管道内外高纯度氩气进行保护,焊枪与保护拖罩保持分离,拖罩和焊接工件严密贴合。测定焊后接头的抗拉强度、硬度和弯曲性能,如图1所示,其抗拉强度为482.5 MPa,焊缝与母材的硬度值HV10相差小于等于30 HV,均完全满足相关技术标准要求,且焊接接头的力学性能与文献[12]的研究结果基本一致。李雪梅[10]采用直流正极性钨极氩弧焊,通过焊枪喷嘴+保护拖罩和管内通氩气进行保护。焊后测定接头的抗拉强度为496.5 MPa,为母材抗拉强度的131%。高振杰[14]采用保护气体为纯氩(99.9%)的钨极氩弧焊施焊,焊缝的外观检验和质量检验均完全合格,接头抗拉强度高达496MPa。

图1 管试件焊接接头的拉伸、弯曲试样示意Fig.1 Welded joint tensile,bending diagram

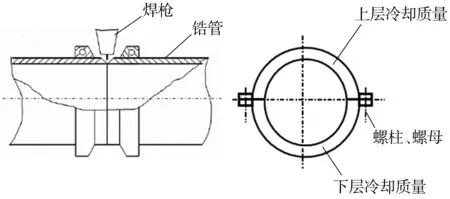

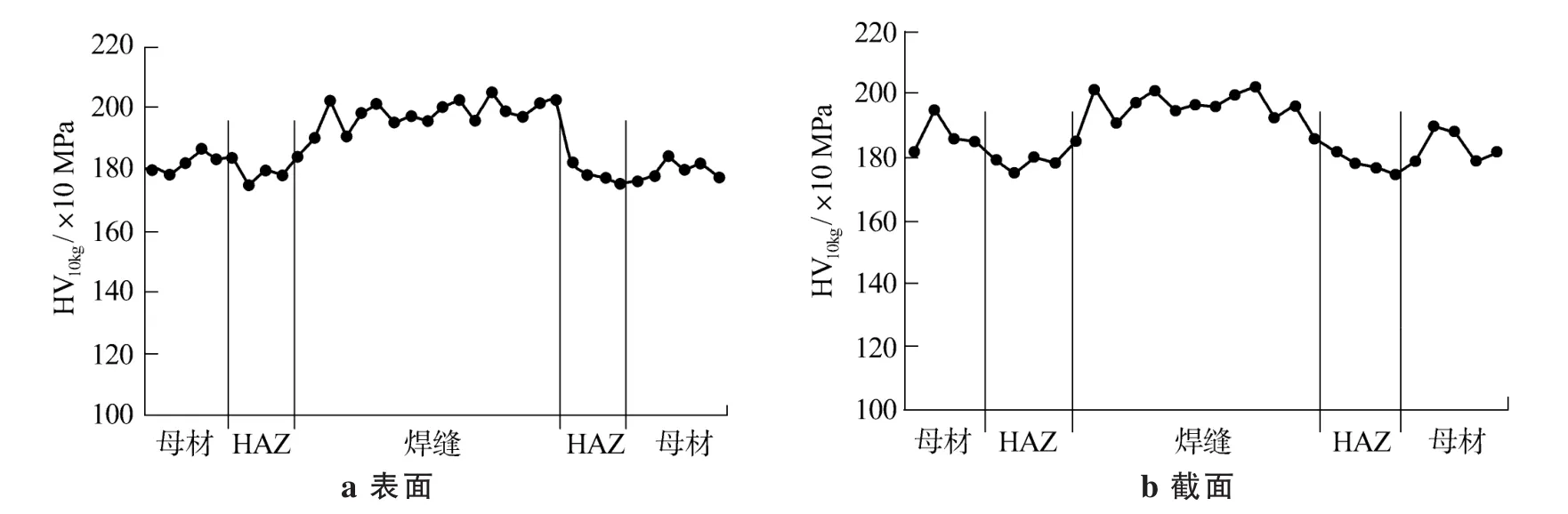

李为卫[15]等人研制开发了一种新型的锆及锆合金在线强制冷却和保护装置,冷却装置的工装示意如图2所示,采用该装置对Zr702管环进行焊接。结果表明,焊接接头的抗拉强度均大于母材的抗拉强度,断裂位置在母材处;焊接接头经180°弯曲后受拉面完好无裂纹;焊接接头表面和横截面上不同区域(母材、焊缝和热影响区)的硬度分布如图3所示,其检测结果均完全满足相关技术标准要求。由此可见,焊接接头在焊接过程中未出现因气体污染导致的硬化和脆化现象。

图2 焊接冷却装置的工装示意Fig.2 Welding cooling equipment

2.2 焊接接头的腐蚀性能

(1)醋酸介质中的腐蚀性能。

醋酸主要采用低压甲醇羰基合成法进行生产,其生产环境特点是高温、强腐蚀,腐蚀环境极其复杂,腐蚀介质除了不同温度和浓度的醋酸外,还有HI、CH3I等强腐蚀介质。由于锆及锆合金具有优良的抗腐蚀性能,成为制备生产醋酸关键设备的首选材料[11]。

图3 焊接接头的硬度分布曲线Fig.3 Hardness distribution curve of welded joint

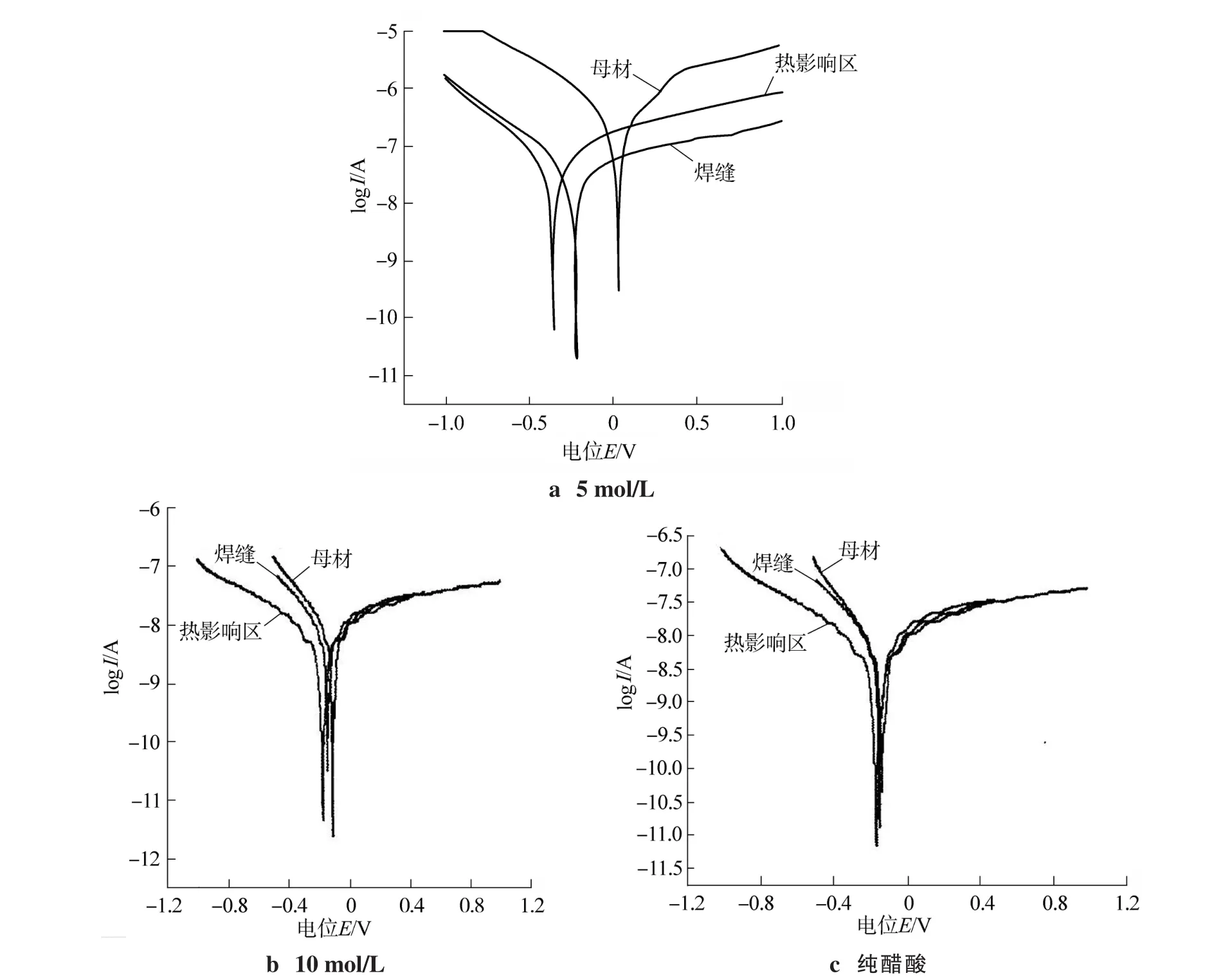

目前,研究锆及锆合金焊接接头在醋酸介质中的腐蚀性能最常用的方法包括电化学法和挂片失重法,其中,挂片失重法的实验周期较长,故多选用电化学法。左小涛[5]采用电化学法研究Zr702钨极氩弧焊焊接接头在5 mol/L、10 mol/L和纯醋酸介质中的腐蚀行为,极化曲线如图4所示,并利用扫描电镜观察腐蚀形貌。结果表明,在不同浓度的醋酸介质中,母材的抗腐蚀性能最好,焊缝次之,热影响区的抗腐蚀性能最差;醋酸浓度对焊接接头的焊缝、热影响区和母材3个区域抗腐蚀性能影响均较大,随着醋酸浓度的增加,焊缝、热影响区和母材的自腐蚀电位差值逐渐缩小,点蚀敏感性减小,耐点蚀能力增强。腐蚀形貌的扫描分析表明,经电化学腐蚀后母材点蚀孔的数量比焊缝和热影响区少,母材抗腐蚀性能最好,热影响区的抗腐蚀性能最差,与极化曲线测试结果一致。

图4 Zr702焊接接头在醋酸介质中的极化曲线Fig.4 Polarization curves in acetic acid of welding joint of Zr702

左小涛[5]模拟了在315℃、400℃和800℃热循环温度条件下焊接接头在纯醋酸中的腐蚀性能。结果表明,热循环温度对焊接接头的腐蚀性能影响较大。当热循环温度为800℃时,焊接接头强烈吸收N2,形成脆性化合物ZrN,抗腐蚀性能变差;当热循环温度降至400℃和315℃时,以吸收H2和O2为主,对接头的腐蚀性能影响减小。因此,在焊接过程中,热循环温度应控制在800℃以下,防止生成脆性氮化物,进而影响耐蚀性。

(2)硝酸介质中的腐蚀性能。

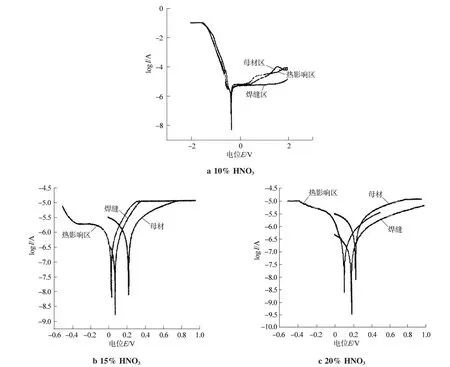

近年来,锆及锆合金在硝酸工业中的应用日益增加[16],研究其焊接接头在硝酸中的腐蚀性能具有重要的工程实用价值。目前,研究锆及锆合金焊接接头在硝酸介质中的腐蚀性能最常用的方法为电化学法。Zr702板材焊接接头在10%、15%和20%硝酸介质中的极化曲线如图5所示。实验结果显示,在不同浓度的硝酸介质中,母材的抗腐蚀性能均最好,焊缝次之,热影响区的抗腐蚀性能均最差[5]。文献[10]研究了Zr702焊接接头在10%硝酸介质中的腐蚀性能,结果表明,母材、焊缝和热影响区的腐蚀电位依次为-0.350 V、-0.364 V 和-0.368 V,与文献[5]的研究结果一致。

图5 焊接接头在不同浓度HNO3介质中的极化曲线Fig.5 Polarization curves in nitric acid of welding joint of Zr702

目前,工业级锆及锆合金焊接接头腐蚀行为和机理的研究还需继续加强。从工业应用的角度来讲,应模拟多耦合场下的工况条件,结合电化学快速腐蚀和慢速挂片腐蚀的试验方法,为锆及锆合金在化工行业设备的应用提供有效可靠的基础数据。从科研的角度来讲,后续还应加强锆及锆合金焊接接头钝化行为、表面氧化膜破坏机理以及N元素破坏机理等方面的研究。

3 展望

锆及锆合金在多数酸、强碱以及一些熔融盐等介质中具有优良的抗腐蚀性能,特别适合制造化工行业设备。随着化工行业的发展,化工设备越来越多地选用工业级锆材设备。目前,在化工行业中,醋酸制造业是工业级锆材设备应用的最大市场,锆材的使用可大大提高化工设备的使用寿命和可靠性,创造更高的经济效益。锆材焊接在国内化工行业具有广阔的应用前景。

[1]郭春芳,董云会.金属锆制备方法的研究进展[J].稀有金属与硬质合金,2008,36(2):63-67.

[2]左小涛,王国平,雍文佳等.锆ZR702焊接接头在有机酸中的腐蚀性能研究[J].金属功能材料,2011,18(4):47-50.

[3]周逊.醋酸工业中几种典型耐蚀材料特性及应用探讨[J].化工设计,2004,14(5):19-23.

[4]左小涛,王国平,张建.锆合金的腐蚀性能研究[J].金属功能材料,2012,19(2):42-46.

[5]左小涛.锆ZR702焊接接头性能研究[D].安徽:合肥工业大学,2011.

[6]吴宏伟,杭逸夫,徐宇皓,等.锆ZR702TIG焊焊接工艺及接头性能研究[J].热加工工艺,2008,37(5):83-84.

[7]A.Ravi Shankar,V.R.Raju,M.Narayana Rao,et al.Corrosion of Zircaloy-4 and its welds in nitric acid medium[J].Corrosion Science,2007(49):3527-3538.

[8]D.G Carr,M.I Ripley,T.M Holden,etal.Residualstressmeasurements in a zircaloy-4 weld by neutron diffraction[J].Acta Materialia,2004,52(14):4083-4091.

[9]CarrD.G.,Ripley M.I.,BrownD.W.,et al.Residualstressmeasurements on a stress relieved Zircaloy-4 weld by neutron diffraction[J].Journal of Nuclear Materials,2006,359(3):202-207.

[10]凌堃,王正东.TIG焊对工业纯锆ZR702接头腐蚀性能研究[J].核动力工程,2013,34(3):37-40.

[11]王慧智,范秋如,李青文,等.锆管的焊接[J].中国化工装备,2011,13(3):44-48.

[12]刘庆忠,姜静威,倪来兴,等.锆管的焊接[C].石油工程焊接技术交流研讨会,2006:54-56.

[13]李雪梅.锆材质管道的焊接[J].电焊机,2006,36(8):57-59.

[14]高振杰.锆管的焊接[J].焊接技术,2010(S1):59-60.

[15]李为卫,刘亚旭,艾建玲,等.锆702管环焊缝的性能和组织分析[J].稀有金属材料与工程,2007,36(7):1275-1278.

[16]李军献,王镐,文志刚,等.工业级锆在化学工业的应用现状及前景分析[J].世界有色金属,2012,(7):57-59.