细粒煤超导磁选脱硫降灰的试验研究

王建英 宋晋阳 吴 旭 程冠宇 雷 霄

(内蒙古科技大学内蒙古自治区白云鄂博多金属资源综合利用重点实验室,内蒙古自治区包头市, 014010)

近年来,煤炭在我国一次能源消费结构中占比逐步降低,但煤炭的主体能源地位在相当长的时期内不会发生改变。煤炭燃烧利用过程中产生的二氧化硫、氮氧化物和烟(粉)尘对我国环境造成了极大的危害。火电厂是燃煤消费的最大用户,占我国年煤炭生产总量的47%以上,煤炭燃前脱硫是最经济的脱硫技术,发电厂磨煤制粉工艺的配置为应用燃前物理选煤的方法脱除煤中的硫和灰分提供了必要的解离条件。煤炭磁选的基本原理是利用煤基质(逆磁性)和煤系黄铁矿及其它灰分物质(顺磁性)磁性的差异,在具有强大磁场力的分选空间中实现煤基质和部分矿物质的分离,磁力对磁选过程起着主导作用。常规磁选机因为受磁性材料磁饱和极限和功耗的限制,它们的磁感应强度不能超过2 T,超导磁选机则不受限制,具有更高的磁感应强度和低能耗等优点,适合于分选煤中极弱磁性的矿物质。

国外超导磁选煤脱硫试验开展的较早,早在1979年就有国外专家在5 T磁场下进行了超导磁选煤脱硫试验,美国的MCA公司、荷兰的FDO公司和HOLEC公司就先后使用超导磁分选装置进行了煤的分选;英国帝国理工学院利用超导磁选机分选了2种高灰分水煤浆,脱硫效果显著;2000年日本煤炭利用中心在煤炭干选工业性试验项目中,对-0.5 mm以下煤炭采用超导磁分选;2010年还有专家进行了干法超导磁选煤脱硫试验。我国见于报道的只有1990年中国科学院电工研究所的专家在5 T的磁场下进行的超导磁选煤脱硫的试验。

近年来,超导磁选技术在高岭土提纯和污水处理等行业得到了很好的应用,但在煤炭脱硫降灰方面少有研究应用,本文针对内蒙古自治区呼和浩特市清水河县天赐源煤矿的中硫煤进行了超导磁分选试验。

1 试验部分

1.1 试验煤样及设备

试验所用煤样为内蒙古自治区呼和浩特市清水河县天赐源煤矿原煤,将其破碎到一定粒度时用球磨机制粉,经混匀、缩分后称取试验煤样,可有效保证试验煤样的代表性,该煤样水分Mad为2.05%、灰分Aad为32.68%、挥发分Vad为26.58%、固定碳FCad为38.69%、全硫St,ad为1.32%,属于中低硫、中高灰、低挥发分煤。

主要试验设备有球磨机、标准套筛、干燥箱和精密天平等样品制备设备,使用鹤壁市鑫泰高科仪器制造有限公司生产的KZDL-4c型快速智能一体测硫仪、选用包头市云捷电炉厂生产的SX10-BYL型箱式电阻炉用来测量灰分、选用江苏旌凯中科超导高技术有限公司生产的JS102型立式超导磁选实验机做为分选设备,分散剂采用六偏磷酸钠。

1.2 分选过程

调节电流大小使超导磁体达到试验所需磁感应强度;在分选罐体中加入聚磁介质,操作控制箱,使分选罐体进入强磁场区间,聚磁介质在磁场中被磁化形成高梯度磁场;将一定量的煤粉配置成一定浓度的矿浆,用磁力搅拌器搅拌矿浆,将充分搅拌松散后的矿浆由给矿泵给入分选罐体;矿浆中的磁性颗粒被吸附在聚磁介质表面,非磁性颗粒流出分选罐体被收集;之后将分选腔移出强磁场区间,打开冲洗水,冲洗出磁性颗粒,实现了磁性颗粒和非磁性颗粒的分离,分选结束。

1.3 试验方案

采用单因素试验方法,对影响煤粉磁选指标的5个因素及其4个水平进行了测试,以精煤产率、脱硫率和脱灰率作为考核指标,选取其中一种因素,固定其他因素,变换多种水平,确定此因素下的最优水平;再固定此最优水平的因素,依此法逐渐确定其他因素下的最优水平,将5大最优水平的因素汇总,得到最优方案,单因素试验与水平见表1。

表1 单因素试验与水平

2 试验结果及讨论

2.1 单因素试验

按照简单对比的实验方法,探索磨矿粒度、磁感应强度、矿浆流速、矿浆浓度和分散剂用量等各个因素对磁选精矿的精煤产率、脱硫率和脱灰率等质量指标的影响规律,以确定最佳工艺,对应表1中的因素及水平,单因素试验结果见表2。

表2 单因素试验结果

由于各个因素的水品对精煤产率、脱硫率及脱灰率的影响,可得出最佳工艺条件为A1B4C3D3E3,即磨矿粒度为-74 μm占50%、磁感应强度为5.5 T、矿浆流速为2.5 cm/s、矿浆浓度为15%、分散剂(六偏磷酸纳)为4 kg/t时为最佳工艺条件 。

2.2 各因素对磁分选指标的影响分析

2.2.1 磨矿粒度对分选效果的影响

在固定试验条件下,即磁感应强度为5.5 T、矿浆流速为2.5 cm/s、矿浆浓度为10%、分散剂为4 kg/t时,改变磨矿粒度,磨矿粒度变化对磁分选效果的影响如图1所示。

由图1可以看出,随着磨矿粒度的增加,精煤产率在逐渐升高,煤粉的脱硫率和脱灰率逐渐降低,并且在磨矿粒度为-74 μm占50%时最高。这是由于随着磨矿粒度的增加,颗粒体积的减小,煤中矿物质颗粒受到的磁力也在减小,此时的磁力小于颗粒所受的机械力,不利于煤的分选;并且由于分子表面能的作用,颗粒过细容易粘结聚团,不利于煤与其它矿物质的分离。因此,在该试验范围内,综合精煤产率、脱硫率和脱灰率,最佳磨矿粒度为-74 μm占50%。

图1 磨矿粒度对分选效果的影响

2.2.2 磁感应强度对分选效果的影响

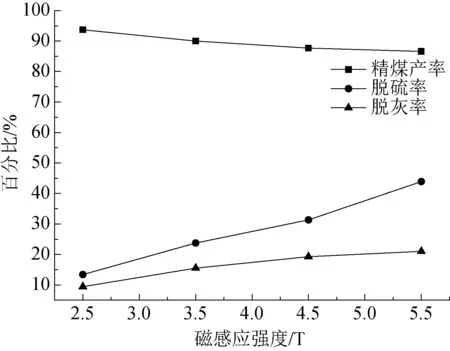

确定磨矿粒度为-74 μm含量占50%,其他试验条件不变,只改变磁感应强度,磁感应强度变化对分选效果的影响如图2所示。

图2 磁感应强度对分选效果的影响

由图2可以看出,随着磁感应强度的增强,精煤产率在降低,脱硫率和脱灰率在增加且在5.5 T时最高。这是由于随着磁感应强度的增加,使得煤中矿物质颗粒受到的磁力大于机械力,并且随着两者间的差值增大,使得吸附在分选腔聚磁介质上的矿物质颗粒也随之增加,从而使得精煤产率降低,脱硫率和脱灰率升高。综合精煤产率、脱硫率和脱灰率,在该试验范围内,最佳磁感应强度为5.5 T。

2.2.3 矿浆流速对分选效果的影响

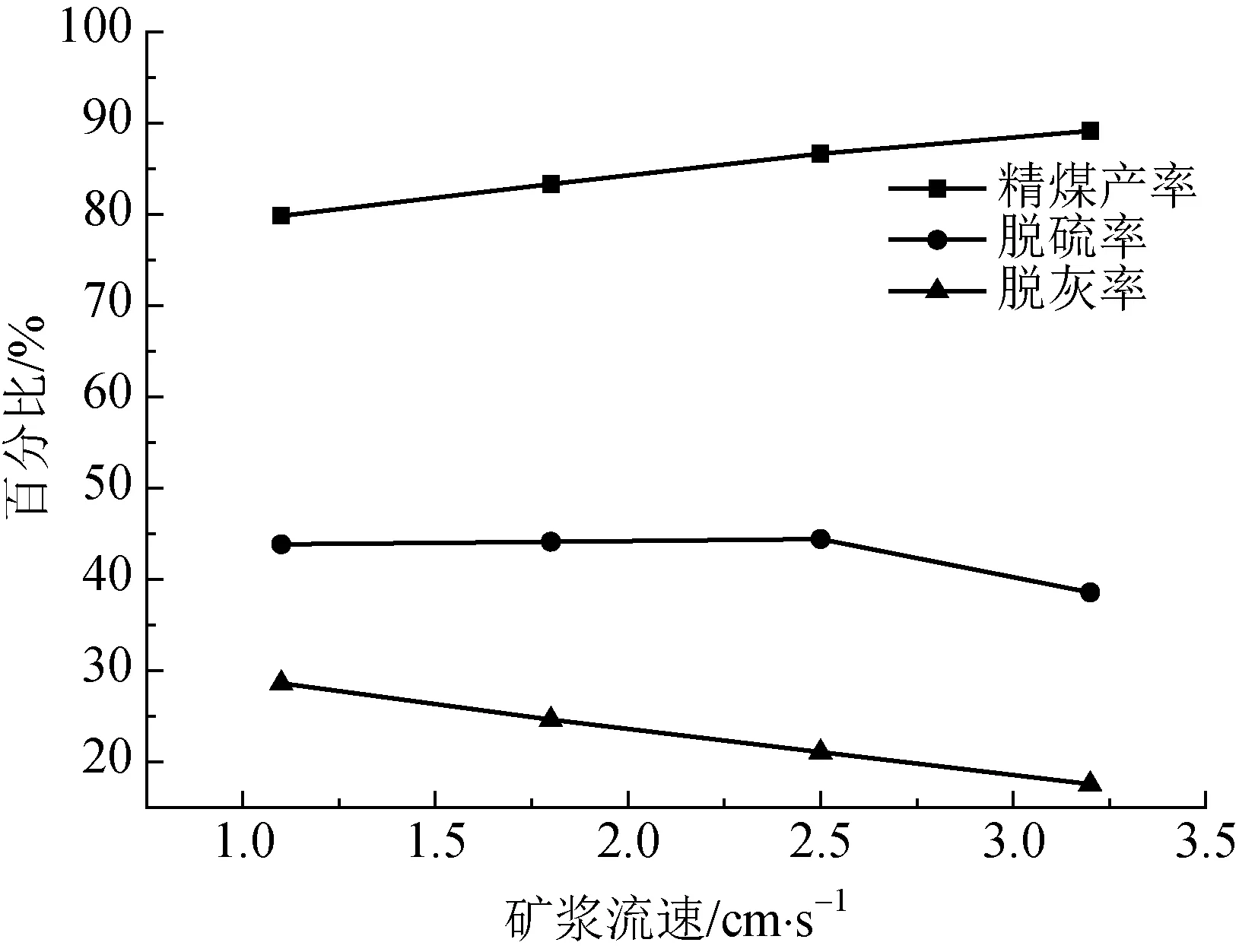

确定磨矿粒度-74 μm含量占50%,磁感应强度为5.5 T,其他试验条件不变,改变矿浆流速,矿浆流速的变化对分选效果的影响如图3所示。

图3 矿浆流速对分选效果的影响

由图3可以看出,精煤产率随着矿浆流速的增大而增大,这是因为矿浆流速增大时,矿物质颗粒在分选罐体中受到的机械力大于该颗粒受到的磁力,使得煤粉颗粒从聚磁介质上脱落,在流体的作用下进入精煤中,从而使得精煤产率增大。矿浆流速超过一定值时,虽然精煤产率在不断增大,但是脱硫率先增加后减少,使得脱灰率逐渐降低。矿浆流速过低,一方面使得煤粉颗粒不能很好的分散开来而形成聚团,另一方面容易造成矿浆中煤粉颗粒的沉积与堵塞,造成脱硫率和脱灰率减少。因此,综合精煤产率、脱硫率和脱灰率,在该试验范围内最佳的矿浆流速为2.5 cm/s。

2.2.4 矿浆浓度对分选效果的影响

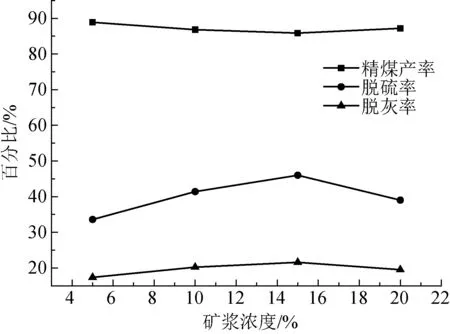

确定磨矿粒度为-74 μm含量占50%,磁感应强度为5.5 T,矿浆流速为2.5 cm/s,其他试验条件不变,改变矿浆流速,矿浆浓度变化对分选效果的影响图4所示。

图4 矿浆浓度对分选效果的影响

由图4可以看出,随着矿浆浓度的升高,精煤产率先降低后升高,脱硫率和脱灰率先升高后降低,并且在矿浆浓度为15%时最高。分析其原因,一方面是因为矿浆浓度较低时,虽然颗粒间相互较为分散,但是分选时矿浆浓度过低,会造成流速增大,导致分选时间缩短,造成一部分矿物质颗粒进入精煤中,使得精煤产率变高,影响煤中硫分与灰分脱除效果;另一方面是由于矿浆浓度较高,造成分选浓度增大,此时尾煤颗粒容易被精煤颗粒包裹夹带,使得煤中顺磁性矿物颗粒不能与煤颗粒有效分离,导致精煤产率变高,影响脱硫率与脱灰率。因此,综合精煤产率、脱硫率和脱灰率,矿浆浓度为15%时效果最佳。

2.2.5 分散剂用量试验

确定磨矿粒度为-74 μm含量占50%,磁感应强度为5.5 T,矿浆流速为2.5 cm/s,矿浆浓度为15%,改变分散剂用量,分散剂用量对分选效果的影响如图5所示。

图5 分散剂用量对分选效果的影响

由图5可以看出,随着分散剂用量的增加,精煤产率逐渐降低,脱硫率和脱灰率逐渐增高。分析原因,分散剂的使用,使得煤中颗粒分散更加均匀,同时能防止颗粒沉降,使得煤中矿物质颗粒被吸附的机会增加,导致精煤产率的减少和脱硫率、脱灰率的增加。综合精煤产率、脱硫率、脱灰率,分散剂用量在4 kg/t时取得最好效果。

2.2.6 综合试验

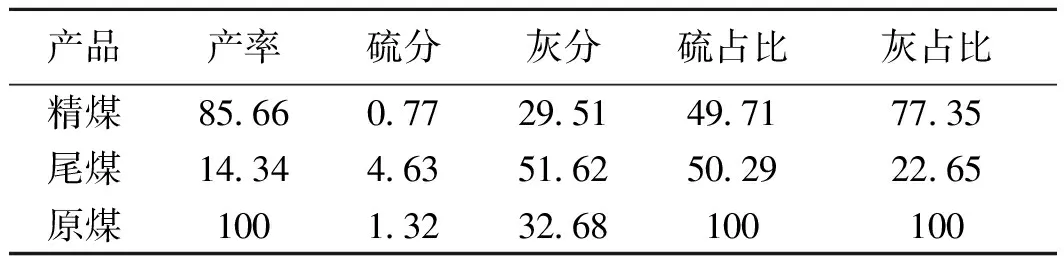

在单因素试验的基础上,以-74 μm含量为50%的细粒煤为试验对象,采用磁感应强度为5.5 T、矿浆流速为2.5 cm/s、矿浆浓度为15%、分散剂用量为4 kg/t的分选条件,进行一次分选试验,综合试验结果见表3。

表3 综合试验结果 %

由表3可以看出,综合最佳工艺条件,利用超导磁选机对煤粉进行一次分选,取得了精煤产率为85.66%,脱硫率为50.29%和脱灰率为22.65%的效果。

3 结论

单因素试验结果表明,在试验范围内,呼和煤粉超导磁选脱硫的最佳试验条件为:磨矿粒度为-74 μm占50%、矿浆流速为2.5 cm/s、磁感应强度为5.5 T、矿浆浓度为15%、分散剂用量为4 kg/t。基于最佳试验条件,对细粒煤进行一次超导分选,取得了精煤产率为85.66%,脱硫率为50.29%,脱灰率为22.65%的试验效果。试验表明,采用超导高梯度磁选技术对煤粉进行分选是可行的。

参考文献:

[1] 李好管.“十三五”规划关于中国能源、煤炭工业、煤炭深加工产业发展的政策导向(上)[J].煤化工,2017 (3)

[2] 王卓雅,赵跃民,高淑玲.论中国燃煤污染及其防治[J].煤炭技术,2004(7)

[3] 中华人民共和国国家统计局.中国统计年鉴[M].北京:中国统计出版社,2016

[4] 袁鉴.煤炭脱硫技术研究进展[J].洁净煤技术,2015 (4)

[5] 凌向阳,王羽玲,刘鹏等. 高硫煤粉永磁干法强磁选试验研究[J]. 洁净煤技术,2010(1)

[6] 焦红光,崔敬媛,刘鹏等.煤粉磁特性及干式磁选脱硫降灰的试验研究[J].中国矿业大学学报,2009 (1)

[7] 张义顺. 煤粉磁选净化技术[M]. 北京:化学工业出版社, 2013

[8] 赵爱武. 超导磁选机在选煤中的应用前景[J]. 中国煤炭,1997(2)

[9] 郑建中,郭梦熊. 国外煤炭燃前脱硫综述[J]. 煤炭加工与综合利用,1992(4)

[10] 何莉娜. 超导磁分离技术的应用研究[J]. 低温与超导,2013(12)

[11] Zhou S, Garbett E S, Boucher R F. Dry superconducting magnetic cleaning of pulverized coal[J]. Aiche Journal, 2010(1)

[12] 刘峰.近年选煤技术综合评述[J].选煤技术,2003(6)

[13] 余运佳, 严陆光. 超导磁分离技术的应用[J]. 电工电能新技术, 1990(4)

[14] 黄万抚,洪波,王兆连等.超导磁选技术提纯高岭土试验研究[J].有色金属科学与工程,2017(2)

[15] 刘永振.近几年我国磁选设备的研制和应用[J].有色金属(选矿部分),2011(S1)