软弱泥化巷道破坏机理及修复控制技术研究

张 凯 皮礼明 张如科

(1.中国矿业大学矿业工程学院,江苏省徐州市,221116;2.贵州华隆煤业有限公司化乐煤矿,贵州省六盘水市,553000)

长期以来,软岩巷道支护一直是煤矿巷道支护的难点。随着我国巷道支护技术的发展,我国在软岩控制理论和软岩基础理论研究方面取得了长足的进展。但已有的研究成果过多的集中在破碎软岩、高应力软岩方面,对泥质岩体遇水条件下的泥化软岩的研究还没有引起足够的重视。

软弱泥化巷道围岩岩性差,强度低,裂隙节理发育,且受到水的作用,围岩崩解、弱化、体积膨胀,条件复杂,造成巷道支护困难,巷道变形破坏严重,且经常需要反复修复。本文以化乐煤矿一井区1#轨道石门为工程背景,对软弱泥化巷道支护进行研究。

1 基本地质条件

贵州华隆煤业公司化乐煤矿设计生产能力为3.0 Mt/a。矿井主采煤层为2#煤、3-1煤、3-2煤、5#煤、5-1煤、6-1煤、6-2煤、7#煤,煤层倾角约15°。1#轨道石门掘进方位与井筒方位平行。石门开口段位于矿井6-2煤层底板,巷道穿各可采煤层掘进,巷道埋深为39 ~100 m,围岩多为粉砂质泥岩、泥质粉砂岩、粉砂岩及泥岩,岩层间裂隙发育,具有较强的导水性,泥岩中夹有少量砾石,上覆无明显阻水层,巷道施工受顶板淋水影响较大。1#轨道石门附近巷道布置如图1所示。

图1 1#轨道石门附近巷道布置图

2 1#轨道石门原支护条件下变形破坏情况

1#轨道石门设计断面净宽度3.6 m,净高度3.4 m,直墙半圆拱形断面。原支护方式主要为12#矿用工字钢(棚距800 mm)+双网喷射C20混凝土、18 kg/m轨道钢(棚距800 mm)+双网喷射C20混凝土。

石门在原有支护条件下变形破坏严重,其中石门中部车场(距开口70~110 m)段,在掘进后两个月内,巷道两帮移近量最大达到1800 mm,顶底板移近量最大达到1600 mm。石门巷道两帮外鼓,顶板下沉。拱顶及两肩混凝土开裂、浆皮脱落。所用轨道钢支架及工字钢支架连接处折断。巷道顶部支架连接处破坏后,支架在帮部压力作用下呈人字状,支架直腿段连接处折断。另外,部分支架出现插底现象,支架腿部下插量达到800 mm。其中石门变形破坏示意图如图2所示。

图2 巷道变形破坏示意图

3 巷道围岩组分分析

软弱岩层的矿物成分是决定其力学性质的根本因素,对1#轨道石门分段取样(共5处),通过X射线衍射试验,分析围岩组分。试验结果表明,1#轨道石门围岩成分主要包括:伊利石/蒙脱石混层、石英、方解石、高岭石、菱铁矿及白云石。其中高岭土、伊利石及蒙脱石亲水性强,遇水膨胀,属于粘土类泥质膨胀岩。

4 1#轨道石门围岩结构探测

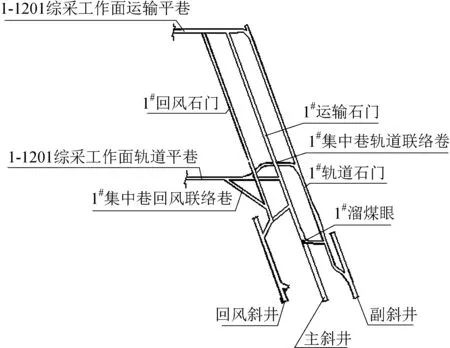

通过YTJ20型岩层钻孔探测仪对1#轨道石门原支护方式下围岩结构进行探测。共计施工5个钻孔,其中1#、3#、4#钻孔都有不同程度塌孔,无法进行完整的围岩结构探测。2#钻孔围岩破坏情况如图3所示。根据窥视结果巷道围岩破裂分区如图4所示。

图3 钻孔窥视图片

图4 化乐煤矿1#轨道石门围岩破裂分区分布

探测结果表明,在距离巷道表面1.5 m范围内围岩较破碎,1.5~3.0 m范围内围岩裂隙发育,4.1 m范围外围岩较为稳定。

5 1#轨道石门变形破坏影响因素分析

5.1 岩性

化乐煤矿一井区1#轨道石门围岩多为粉砂质泥岩、泥质粉砂岩、粉砂岩及泥岩。岩体强度低,由钻孔窥视知岩体破碎严重。

5.2 地质条件

1#轨道石门位于表土段将进入基岩段,属于应力集中区,应力变化大,压力大。1#轨道石门布设在含水层中,围岩导水性良好,上覆无明显阻水层,巷道施工受顶板淋水影响较大。岩体裂隙节理发育,岩体结构极差,且岩层层理紊乱。巷道在掘进过程中揭露多处小断层。

5.3 水的弱化作用

1#轨道石门围岩裂隙节理发育,导水性良好。X射线衍射试验表明,围岩中均含有高岭石、伊利石、蒙脱石。高岭石和伊利石受水作用后体积增加较小,只能导致软弱岩层中节理裂隙充水,削弱颗粒间的连接力,致使颗粒间发生破坏,进而软化、崩解。而蒙脱石遇水膨胀,体积发生较大变化,进而造成巷道围岩弱化。

5.4 支护强度

根据自然平衡拱理论,分别计算出围岩对支架的压力为299.25 kN,原支护18 kg/m3轨道钢支架承载能力为111.8 kN,原支护12#工字钢支架承载能力为223.02 kN,U29型钢支架承载能力为406.89 kN。由计算结果可知,原支护用轨道钢支架及工字钢支架承载能力较低,均低于所需载荷,而U29型钢支架整架支架的承载能力为12#矿用工字钢支架的1.82倍,是18 kg/m轨道钢支架的3.64倍,且能达到所需载荷。

6 1#轨道石门变形破坏机理研究

综合考虑各影响因素,1#轨道石门所处地质条件复杂,底板无支护且淋水严重。巷道掘进后,底板遇水软化,成为巷道变形破坏的突破口。随后在围岩膨胀应力的作用下巷道两帮变形加大。原支护用12#矿用工字钢支架及18 kg/m轨道钢支架为刚性金属支架,不能适应软岩巷道初期的大变形,且支架连接处通过焊接钢板配合螺栓连接,支架焊接处为一弱面,支架在受较大压力作用下,支架焊接处发生剪切破坏。支架破坏后,巷道处于无支护状态,随着两帮破坏的延伸,顶板也造成破坏,最终导致巷道整体破坏。

7 1#轨道石门修复方案

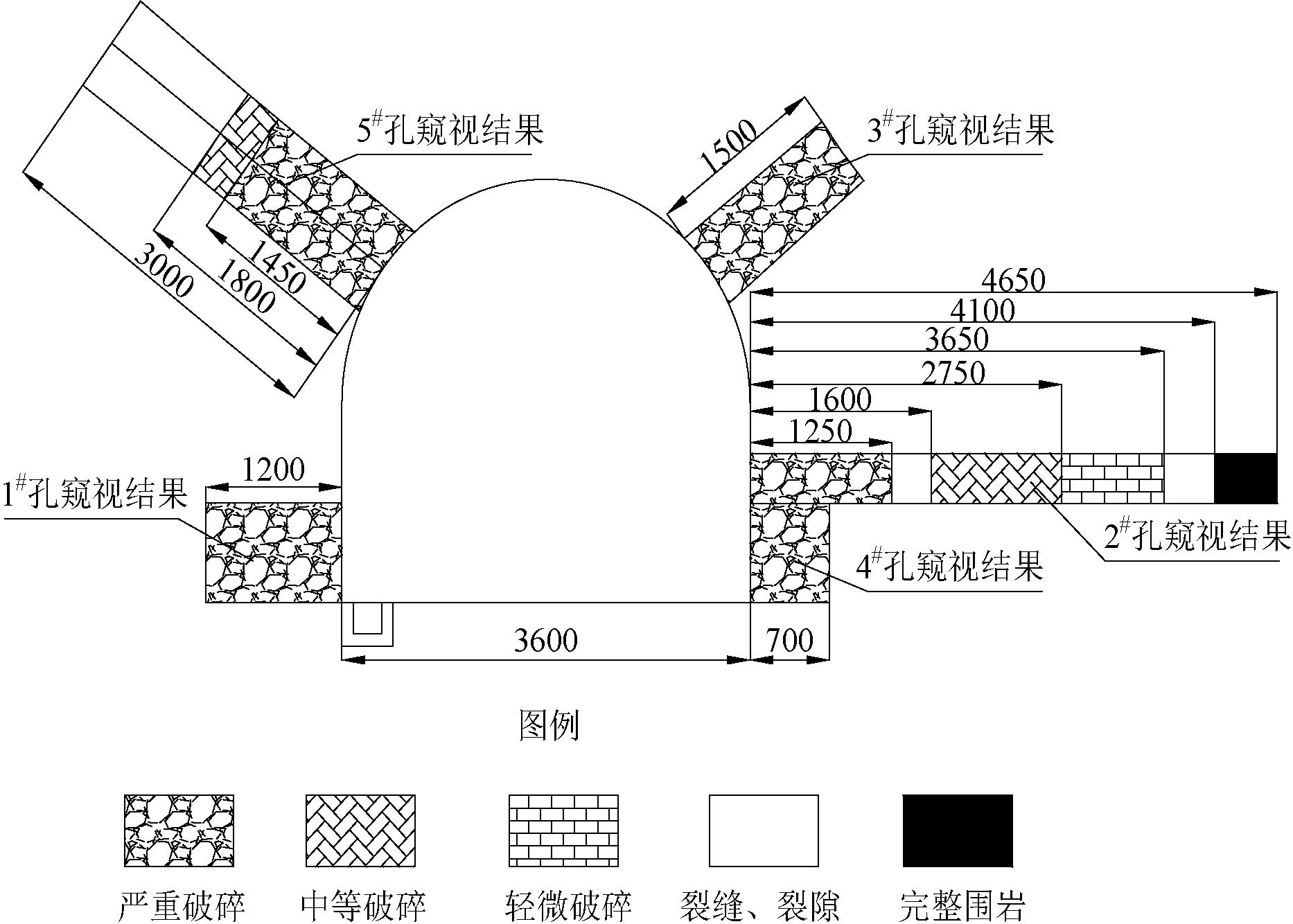

通过对1#轨道石门破坏机理的分析,认为原有12#工字钢+网喷、18 kg/m轨道钢+网喷支护方式单一,支护阻力小,巷道变形破坏严重。根据围岩结构探测可知,距离巷道围岩表面3 m范围内围岩裂隙发育。必须采用联合支护方式对巷道进行支护。设计采用U29型钢+锚网喷+底板锚索+注浆联合支护对巷道围岩进行控制,其中U29型钢支架设计断面如图5所示。联合支护断面三视图如图6所示。

图5 U29可缩性支架断面设计图

图6 联合支护断面三视图

锚网支护采用ø22 mm×2400 mm左旋无纵筋螺纹钢锚杆,锚杆间排距为800 mm×800 mm,每个断面布置11根。树脂药卷采用K2335快速一卷,Z2350中速一卷,锚固长度1500 mm,采用200 mm×200 mm×10 mm托盘。注浆管为ø40 mm×3000 mm铁管制作,间排距为1500 mm×1600 mm,每个断面布置6根。采用BHW-280-3.00W钢带,钢筋网尺寸为1000 mm×1500 mm,采用ø6 mm钢筋,网格100 mm×50 mm。底板锚索尺寸为ø21.6 mm×6300 mm,间排距为1200 mm×1600 mm,每个断面3根布置,锚索托盘尺寸为300 mm×300 mm×15 mm。

为确定巷道修复时注浆材料的配比,对注浆材料配比进行实验室研究。最终确定水泥-水玻璃双浆液注浆配比为:水灰比为(0.7~1)∶1,双浆液比为0.04∶1。结合钻孔窥视及工程施工经验,注浆孔深度取3500 mm,注浆孔排距为1600 mm。

现场试验注浆时,浆液扩散距离为0.5~3.0 m,变化范围较大,设计注浆孔间距为1.5 m。取注浆管布置参数为1500 mm×1600 mm。综合考虑各方面因素,选取注浆压力为3 MPa。

8 工业性试验

对1#轨道石门修复后的巷道进行巷道矿压显现观测,观测内容主要为修复后巷道表面位移。根据观测数据,绘制巷道围岩变形曲线如图7所示。

图7 巷道表面位移曲线

由图7可以看出,对巷道进行修复后,巷道围岩变形规律为:

(1)巷道围岩位移量的变化趋势为前期变形快,后期变形慢,巷道顶底移近速度在修复后初期为10 mm/d,两帮移近速度为9 mm/d,随着时间推移,巷道变形速度越来越小,最终稳定在0.1 mm/d。

(2)两帮移近量及顶底移近量得到了控制,截至观测结束,两帮移近量为74 mm,顶底移近量为80 mm;其中左帮移近量为35 mm,右帮移近量为45 mm;顶板下沉量为36 mm,底鼓量为44 mm。

9 结论

(1)化乐煤矿1#轨道石门采用原有支护时,距离巷道表面1.5 m范围内围岩较破碎,1.5~3.0 m围岩裂隙发育,4 m之后围岩较为稳定。

(2)1#轨道石门所处地质条件复杂且原有支护强度低,底板无支护且积水大,为巷道变形破坏的突破口,随后在围岩膨胀应力的作用下巷道两帮破坏,随着两帮的破坏延伸,顶板也发生破坏,最终导致巷道整体破坏。

(3)分析确定采用U29型钢支架+锚喷+底板锚索+注浆联合支护方式对化乐煤矿1#轨道石门进行修复。修复后,经现场工业性试验及围岩变形监测,1#轨道石门变形得到有效控制,巷道满足安全生产要求。

参考文献:

[1] 康红普,王金华等.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007

[2] 柏建彪,王襄禹,贾明魁等.深部软岩巷道支护原理及应用[J].岩土工程学报,2008(5)

[3] 郭修杰,赵仁乐,杨永杰.低强度泥化软岩巷道变形机理及支护技术[J].中国煤炭,2014(9)

[4] 王进学,杨胜利,陈忠辉.膨胀软岩巷道底鼓机理与耦合支护技术研究[J].金属矿山,2008(12)

[5] 徐磊,桑普天,王凌燕.深部软岩巷道喷、棚、锚、注联合支护技术研究[J].中国煤炭,2011(11)

[6] 高延法,冯绍伟,刘珂等.极软岩返修巷道钢管混凝土支架支护方案研究[J].中国煤炭,2014(11)

[7] 李铭.锚网喷、锚索联合支护在深部矿井巷道中的应用[J].中国煤炭,2013(3)

[8] 王建亚.地表注浆在隧道破碎围岩加固中的应用[D].长安大学,2007

[9] 任永胜.地表注浆预加固技术在隧道浅埋破碎带施工中的应用[D].长安大学,2009

[10] 窦林名,邹喜正,曹胜根等.煤矿围岩控制与监测[M].徐州:中国矿业大学出版社,2007