大跨度双曲圆管桁架施工关键技术

周 元,黄 珊,代小强,杜 杰

(1.中国五冶集团有限公司,四川 成都 610063;2.浙江精工钢结构集团有限公司,浙江 绍兴 312030)

近年来,随着钢结构在建筑中的广泛应用,各种造型新型,结构独特的结构形式应运而生,也推动了大跨度空间钢结构的研究和应用不断发展。

1 工程概况

宜宾市三江口滨江景观工程“长江之歌”广场水幕钢结构项目位于宜宾市南岸东区,为大跨拱形钢结构,由4片交叉柱、5榀双曲圆管桁架及若干弧形平面联系桁架组成,其投影长度约297m,宽约55m,高约32m,最大跨度约为80m,如图1。该钢结构较为复杂,加工难度大,同时桁架采用分段吊装的施工方法,中间段吊装单元重心位于桁架以外,安装施工难度大。

本钢结构项目整体呈拱形,其中主次桁架为双曲正四边形圆管桁架,桁架尺寸约为2m×2m,节间距约为3m,杆件均为圆管截面,主要规格有P114×4、P127×4、P140×5、P180×10、P245×10、P273×12、P299×14、P351×16、P400×16、P450×25 等,主桁架支撑于4片交叉柱上,与交叉柱通过相贯焊接或插板节点刚性连接,同时,主次桁架在四个落地端通过成品滑动铰支座与基础预埋板连接。如图2。

图1 “长江之歌”广场水幕钢结构工程效果图

交叉柱通过8根圆管柱及2根弧形箱形柱交叉编织而成,截面规格分别为P450×18、B800×700×32×32,交叉柱柱脚通过成品固定铰支座与基础预埋板连接。

2 施工方案

图2 “长江之歌”广场水幕钢结构三维线模型图

1)施工方法及顺序 本项目钢结构施工采用工厂预制加工,现场地面拼接,大型起重机进行分段吊装的施工方法。根据结构对称性的特点,钢结构安装顺序为:①交叉柱→②主次桁架→③弧形联系桁架,桁架安装分别从两端向中间推进。

2)加工及吊装分段方案 为确保双曲面桁架及交叉柱的拼装精度和质量,根据钢结构分段方案,在工厂进行整段拼装,拼装校核焊接复测完毕后,再根据公路运输限制要求(运输长度控制在16m以内)进行分割运输,到现场后再进行地面组装恢复至吊装分段单元,进行吊装,高空对接。桁架吊装分段位置,根据临时支撑设置位置及吊装重量进行设置,长度从35m至70m不等,其中最大分段为桁架中间段,其分段长度约为70m,重量约为38.03t,分段方案如图3。

3)施工机械 选用1台260t履带起重机,进行结构的分段吊装,选用1台180t汽车起重机配合进行中间段桁架的双机抬吊施工;选用1台50t汽车起重机、1台25t汽车起重机进行结构分段地面拼装、构件卸车与倒运。

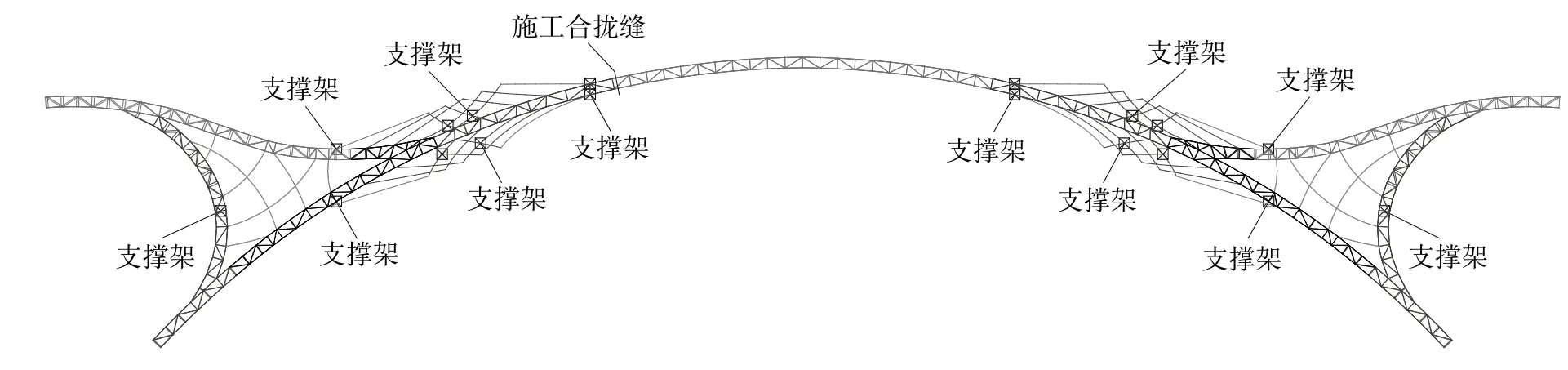

4)临时支撑及合拢卸载 根据桁架的分段吊装方案,设置临时支撑架,并按要求设置焊接合拢缝,合拢缝设于主桁架分段点位置,在钢结构安装完成后,选择合适时机进行合拢施工。合拢完成后,逐步分级拆除临时支撑架对钢结构进行卸载。临时支撑架及合拢缝如图4。

3 双曲面圆管桁架的简化加工

双曲面圆管桁架因其弦杆为双曲线,通常需采用专业软件和专业设备,并需具备一定的专业建模、加工制造能力,因此,双曲面圆管桁架的深化设计和加工难度较大,工序繁琐,成本较高。但是,双曲面圆管桁架的加工难点,主要集中在桁架双曲弦杆的深化设计与加工,且双曲弦杆通常只是平口对接,需进行相贯口加工的双曲弦杆较少(仅出现在主次桁架的弦杆连接处),因此,最具加工难度的双曲杆件的加工量在整个工程杆件加工量中的占比往往较小,为此过度的使用深化设计和加工资源,耗费大量人力物力,将造成资源的极大浪费。为此,对双曲面圆管桁架进行简化很有必要。

3.1 简化原理

一般地,实际工程中所出现的双曲面圆管桁架都存在以下特点。

1)双曲线是两个方向上均存在弯曲的线,对于弧线而言,其构件力学性能受曲率大小影响,曲率越大,曲率半径越小,其弯曲程度越大,受力性能越差。因此,在实际工程中通常双曲线仅一个方向上的曲率稍大,另一方向上的曲率较小。

图3 分段吊装方案

图4 临时支撑架及合拢缝

2)无论是双曲线还是单曲线,“以直代曲”一直都是设计师进行结构建模与计算分析的前提。因此,以直线段代替弧线段(或单曲线),以弧线(或单曲线)代替双曲线,在一定程度上,不会影响结构的受力性能,不会削弱结构安全和可靠度,但同时,在单曲或双曲桁架的实际工程中,也不会按结构建模与设计的方式,采用直线代替曲线的做法,这样会导致杆件对接口过多、相贯口不规则等问题,除非在节点位置设置球节点或连接板,则结构形式发生根本性变化。

3)在曲线桁架的加工与安装施工时,即使桁架的曲率较小,也不宜直接“以直代曲”(即用折线代替弧线),否则,不仅折点位置过度不平滑,影响结构曲线桁架造型,且桁架弦杆对接口过多,施工量无限加大,造成结构质量风险。

鉴于以上特点,可以考虑在不影响结构造型的前提下,以单曲线代替双曲线,对双曲面圆管桁架进行简化加工,可有效降低工程施工难度,节约工程成本。

3.2 简化方法

深化设计是钢构件加工的第一步,也是指导加工制作的重要一步。双曲面圆管桁架的深化设计,需借助类似Rhino软件的曲面建模软件,或对CAD软件进行二次开发,专业要求较高,通过简化可直接采用CAD软件进行桁架的深化设计。

通常圆管桁架都是将桁架各杆杆端点作为控制点,通过提供各控制点的坐标及坐标之间的直线段,来确定圆管桁架的大致形态,但是仅利用施工图中提供的坐标控制点,并不能完全满足双曲圆管桁架的加工制造要求。

管材的常用规格长度为6m、9m及12m等,以及机械弯曲加工的长度需要,因此桁架弦杆需要进行对接,同时根据桁架结构的构造要求,管材对接接头应避开桁架节点位置,且距节点或端头的最短距离不得小于500mm,因此除应尽可能利用施工图提供的桁架控制点外,还须结合弦杆下料长度及接头位置,适当增减控制点。另外,当相邻两节点之间的弦杆曲率较大,弯曲幅度较大时,也应考虑在两节点之间增加控制点,以确保桁架的弯曲成型效果。

基于CAD技术的双曲面圆管桁架的深化设计,主要包括以下几个步骤。

1)绘制曲线 利用设计图提供的坐标控制点,绘制样条曲线,依次串联各双曲线控制点。因样条曲线为三维曲线,因此再CAD软件中可以随意连接各空间坐标点。

2)重新划分控制点 使用拆分命令,对样条曲线进行划分,从而在尽可能不丢失双曲线线形的前提下,实现对双曲线坐标控制点的增减调整,从而得到新的控制点。曲线划分可按份数和长度两种方式,以确保桁架的节间长度和位置。

3)绘制弧线 在CAD中,弧线只能在由三点确定的平面内绘制,因此先利用相邻三个控制点,建立新的坐标平面,再在新的坐标平面内依次串联三个控制点绘制弧线。紧接着,利用前一条弧线的最后一个控制点,和之后相邻的两个控制点,建立新的坐标平面并绘制下一条弧线,依次类推,最后完成弧线段绘制。

由此,以单曲线(即弧线)代替双曲线,得到多条首尾相连的弧线,每条弧线作为一个弯弧加工单元,进行弯弧加工,再将各条弧形构件按照一定的扭转角度进行对接,从而得到双曲圆管桁架弦杆。

4 偏心吊装单元的双机抬吊

在桁架分段吊装时,为便于桁架高空就位对接,应合理选择吊点,并通过调节绳长,使吊装单元保持理想的姿态。但是,本工程钢结构为双曲圆管桁架结构,其中间段吊装单元的重心位于结构外部,使得传统的吊装方法很难确保吊装单元处于理想的姿态,吊装难度较大。

为了解决此问题,提出以下两种方案:方案一:增加临时结构,从而改变吊装单元的重心;方案二:对吊装单元进行二次划分,将吊装单元一分为二,或一分为三,得到两段或三段重心位于结构内部的吊装单元。但是,以上方案均存在缺点:方案一新增的临时结构将增加吊装单元重量,并在吊装过程中会改变整个桁架结构的受力状态,同时,吊装完毕后需对临时结构进行拆除,其高空拆除难度较大;方案二需增设临时支撑架,且支撑架高度较大,稳定性要求高,同时增加桁架高空对接施工量,安全风险加大。因此,不宜直接选用以上方案,综合以上方案优缺点,对方案二进行优化改进,提出采用虚拟分割和重心等效的方法进行双机抬吊的施工方案。

4.1 重心等效原理

对物体起吊进行受力分析,物体重力和起重机起重力在同一方向上,并形成一对平衡力,若将以上两对平衡力无限靠近,使两个物体虚接触,并将两物体合并为一个整体,则此连接面上不会产生竖向附加力,物体合并也不会对两个起重机起重力的分配造成影响。反之,若将此过程进行逆向操作,则采用虚拟分割可实现重心等效的目的。

4.2 双机抬吊施工

根据重心等效原理,对本工程中间段吊装单元进行虚拟分段,将其一分为二,分段点大致位于中间段吊装单元的三分点位置,并分别测算两段桁架的重心位置,再根据分段单元的重心位置,选择钢丝绳绑扎点,并通过调节钢丝绳的绳长,使吊钩位置与重心近似重合。如图5。

图5 中间段钢结构双机抬吊

在吊装过程中,双机抬吊的同步性,将直接影响两台起重机实际起重力与理论分析结果间的偏差大小,同步性也好,偏差越小,反之,则偏差越大,安全风险越高,因此应尽可能使双机抬吊保持缓慢、同步提升;同时,为预防双机抬吊不同步引起的安全风险,应采用一大一小两台起重机进行双机抬吊施工,且其中起重能力较大的起重机应具备能单独起吊整个吊装单元的能力,钢丝绳也应加大安全系数取值,确保单个钢丝绳能承载整个吊装单元的重量。采用此方法,顺利完成本项目中间段吊装单元的施工,如图6。

图6 中间段钢结构单元吊装完成

5 结 语

通过工程实践,采用基于CAD技术通过以弧代曲对双曲面圆管桁架进行简化加工,采用虚拟分割与重心等效的方法进行桁架双机抬吊安装,解决了大跨度双曲面圆管桁架的施工难题,取得了较好的效果,为同类工程的施工积累了经验。

[1]JGJ7-2010,空间网格结构技术规程[S].

[2]王建勋,王 东,杨 明,等.环形大跨度双曲面屋盖管桁架安装技术[J].施工技术,2016,(2):58-60.

[3]倪 志,方谋亚,伍科亮.大跨度双曲面管桁架快速预装施工技术[J].安装,2015,(9):25-27.

[4]GB 50205-2001,钢结构工程施工质量验收规范[S].