WiFi与CAN结合的工程机械控制器研究应用

魏 彬,刘会娟,张 涛

(徐工集团江苏徐州工程机械研究院,江苏 徐州 221004)

工程机械车载控制器可分为实现某种特定功能的单一功能型控制器和完成整车逻辑的控制器。前者目前已从传统意义上单一独立执行某项功能的控制器,发展成为集成故障信息上传、数据信息传输、可联合整机参数综合控制、可支持物联网调控等多种功能的智能化车载设备。随着数字电子技术的不断发展,对工程机械控制器的实时性、控制精度和控制效果要求越来越高,但现在的多数车载功能型控制器由于特定了功能,仍采用简单的单片机构架,由单一主循环加若干中断组成,编译过程生成一个单一的可执行文件,不具备功能模块的管理,已经明显无法满足现有的高智能化和高实时性的要求。而且现有参数设置模块多数仍采用有线通讯,携带笨重,给工作带来一定不便。

为此,设计既能够快速响应参数变化,又能实时完成控制输出动作,具备一定的自适应匹配相关参数功能的,且内置操作系统支持软件功能模块管理和支持系统远程控制的无线车载控制器已成为必然之选。将WiFi数据传输技术[1]与CAN数据采集[2]结合起来应用的智能车载控制器,不仅可以解决单点找平的实时控制,还可以联合贯穿整车的各个CAN总线节点,结合整车信息实现各种控制功能;更可以主动实现系统远程升级、无线参数配置和远程故障诊断等功能。

1 车载功能型控制器的总体结构设计

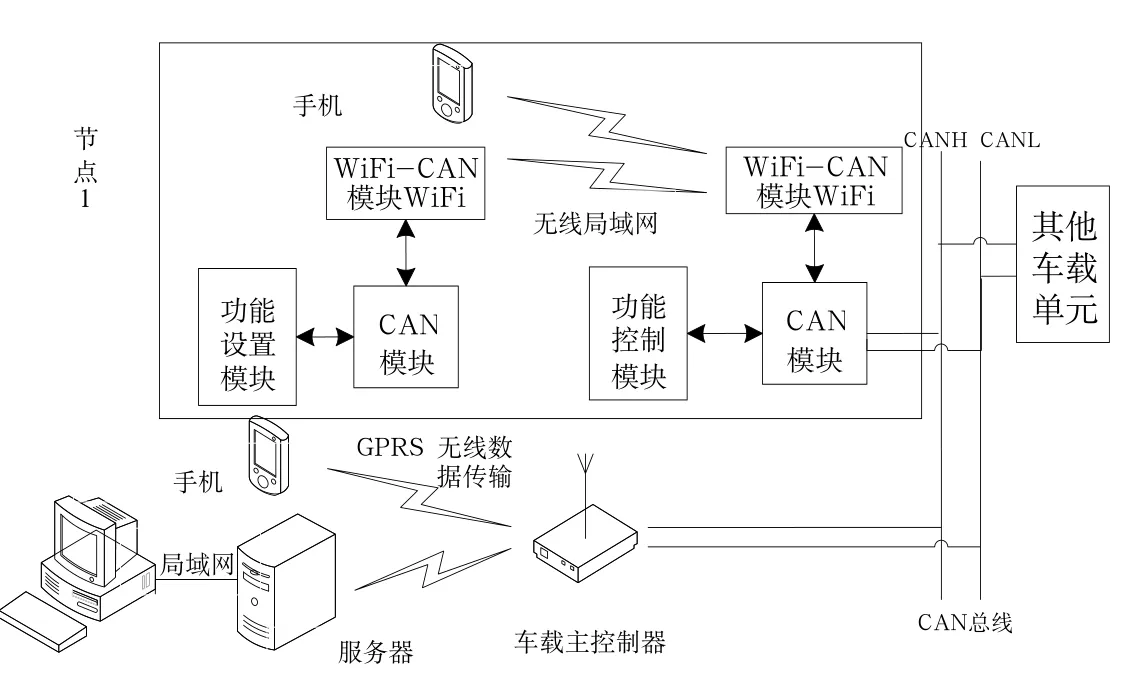

带参数设置的车载功能型控制器系统包含上位机部分与功能执行部分。其中上位机控制部分可选为功能设置模块、手机、车载主控制器、接入局域网的服务器;功能设置部分则包括功能设置控制模块、CAN模块与WiFi-CAN通信模块。功能执行部分则是包括功能控制模块、CAN模块与WiFi-CAN通信模块。功能设置部分与功能控制部分构成了完整的功能型控制器主体。

系统总体结构图如图1所示。功能型控制器的功能控制模块用来执行采集相关参数,同时将这些参数通过WiFi-CAN无线模块通过WiFi完成数据的无线收发进而实现参数设置匹配,也可通过CAN总线传输给车载主控制器,可以通过车载主控制器实现参数设置以及远程无线传输,以及与物联网监控中心实现远程故障诊断与远程调控。其中,功能设置模块可以是同样配置WiFi-CAN无线模块的控制单元,也可以是开发了相应APP功能的手机。下面以摊铺机找平控制器开发为例,阐述功能型控制器的软硬件选型及实现。

图1 车载功能型控制器系统总体结构图

2 摊铺机找平控制器硬件设计

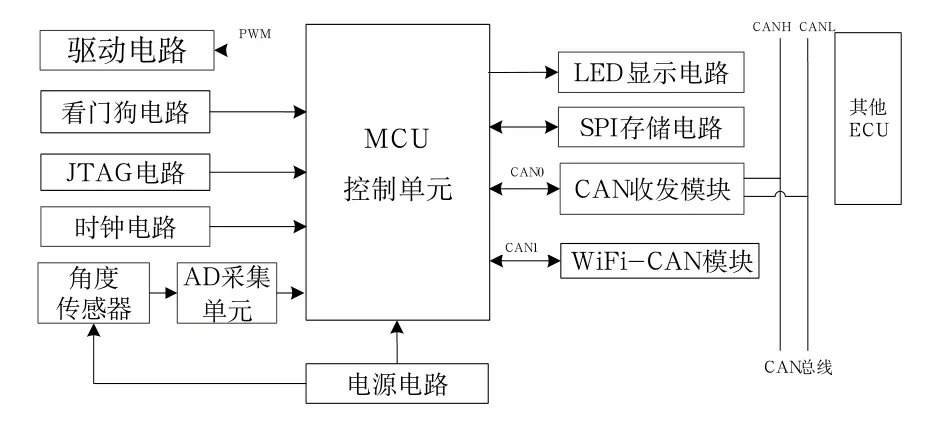

根据摊铺机找平工作的特殊环境功能要求,在综合考虑了整个系统设计的难易程度、硬件的工作温度和找平控制器的研制成本后,最终选取了ATMEL的ATSAM4E16CB-ANR单片机作为找平控制器的主控制器。这款微控制芯片工作温度范围-40℃~105℃,集成CortexTM-M4内核,超低功耗,工作频率为120MHz,具备两路独立16位ADC和浮点计算能力,完全可以进行曲线找平动作的精准数据采集和控制。另外,该单片机含有硬件实现的双UART串行接口、完全支持USB控制功能以及符合IEEE 1588 v2标准要求的以太网MAC10/100的网络接口,为找平控制器后期功能扩展升级提供硬件基础。找平控制器总体硬件设计框图如图2所示,该系统的找平控制模块硬件电路主要包括以ATSAM4E16CB-ANR为核心的复位电路、时钟电路、电源电路、JTAG调试电路构成的MCU最小系统,以及AD采集电路、SPI存储电路、CAN总线收发模块电路和WiFi-CAN模块电路。该系统的找平设置模块硬件电路则是由上述MCU最小系统加载WiFi-CAN模块电路组成。其中,为了WiFi-CAN模块选择满足工业标准的LCWLAN-622模块,支持完善的无线安全设置和TCP/ UDP通讯。

图2 摊铺机找平控制器硬件框图

3 摊铺机找平控制器软件设计

传统的单片机程序设计一般采用的超循环方式,由单一主循环加若干中断组成,编译过程生成一个单一的可执行文件,而摊铺机智能找平控制器针对不同种类通信要求不同的任务优先级,比如故障种类中危险性较大的故障,要求控制器实时切断输出调整,而找平动作的执行要求实时性要好,因此系统本身要求有较高的实时性,单纯地通过传统系统无法保证系统工作的实时性,更加难以满足多任务并行的实时数据采集的需要。因此采用基于嵌入式实时操作系统RTOS的多任务软件结构化设计方案,选择了rt-thread作为系统开发的软件平台。

3.1 系统任务的划分

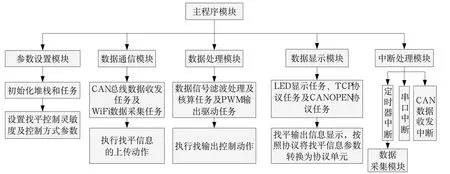

rt-thread操作系统虽然代码稍多,但是具备商业免费、可闭源、可移植性强、可裁剪、多任务及可剥夺性等优点,且支持ARM,Cortex-M,MIPS,ARV32,PPC等多种架构处理器,可以轻松实现系统移植。基于模块化的软件设计思想,具体的将系统任务划分为参数设置模块、数据采集模块、数据通信模块、数据处理与显示模块和中断处理模块,各任务之间通过时间序列、定时和中断来实现数据通信和共享。其中参数设置模块(包括系统初始化任务和灵敏度参数设置任务)、数据采集模块(即找平数据采集任务)、数据通信模块(包括CAN总线数据收发任务以及WiFi数据采集任务)、数据处理模块(包括数据信号滤波处理及核算任务、PWM输出驱动任务)、数据显示模块(LED显示任务与CANOPEN协议任务)与中断处理模块。其中参数设置模块主要功能是系统初始化堆栈任务及选择指定找平控制器的灵敏度,通过扫描EEPROM存储数据或CAN与WiFi通信得到相应的信息,完成参数设置。

3.2 系统任务结构与分析

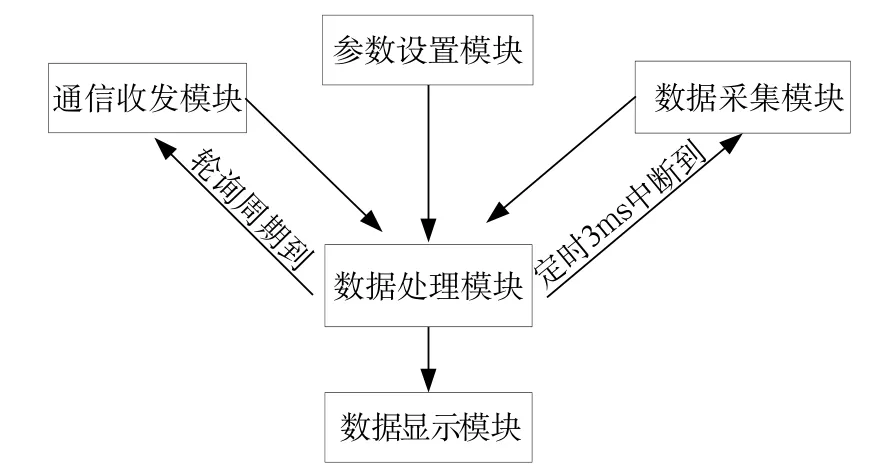

结合找平控制系统的需求,将以上四大模块的优先级分别设定为:数据采集任务是实现找平关键因素的信息采集,实时性要求较高,故而将数据采集模块定义为3ms定时中断,快速响应;参数设置模块包含任务的初始化,设定为最高优先级组;数据通信模块包含CAN通信与WiFi通信收发与转存,设为次低优先级组;将包含PWM输出驱动任务以及数据滤波及核算任务的数据处理模块定义为次高优先级组;将数据显示模块定义为最低优先级组。

参数设置模块为最高优先级,系统首先初始化定义了堆栈和任务,使得除中断外的余下各个模块的任务都在等待参数设置任务完成之后,按照优先级依次运行,通过找平控制器调试,获得了良好的效果。简要通信机制如图3所示。

图3 系统的通信机制结构

参数设置模块完成初始化操作系统及系统控制器的各个硬件端口初始化,根据具体的需要建立起多任务,采用时间片轮询、中断及多任务优先级同时使用,保证数据采集任务与输出控制的有效性与实时性。系统结构见图4。

图4 系统的软件结构

4 结 论

本文介绍了将WiFi数据传输技术[1]与CAN数据采集[2]结合起来应用的智能车载控制器的实现方式,以一种基于ATSAM4E16CB-ANR单片机的找平控制器的设计方案为例,阐述了利用rtthread操作系统移植实现多任务多优先级结合时间片轮询与中断联合来执行的找平信号处理与找平动作控制的软件过程,选择支持TCP/UDP通讯协议的CAN-WiFi模块与无线网络设备完成远程参数设置,简化了远程的开发难度。尤其用户可以选择通过手机车载主控制器或者接入局域网的服务器远程实现对找平控制器的设置及监控信号传输以及远程故障诊断,只需后续开发手机APP软件,就可以升级到直接与手机APP连接实现远程监控。

通过在摊铺机找平控制器上的试验表明:本文开发的工程机械控制器不仅可以可靠实现找平控制功能,更可以实现无线参数设置,提出了解决了工程机械控制线束多杂的方法,而且可以通过无线网络实时传递摊铺机找平过程中的各种故障及相关信息,监控方式灵活,方便实用。

[1]史添添,周琳凯,曾奕哲,等.新能源汽车ECU与手机APP数据传输的实现方法[J].单片机与嵌入式系统应用,2017,(1):76-79.

[2]王 俊,胡 平,施 涛,等.基于GIS/GPS/GPRS的车辆监控系统的实现[J].微计算机信息,2006,(22):90-92.

[3]刘洪涛,邹 楠.ARM处理器开发详解[M].北京:北京电子工业出版社,2012.

[4] 陈 皓,赵详模,惠 飞,等.一种基于WiFi Direct的车路信息交互方法[J].现在电子技术,2015,(9):154-158.

[5]刘会娟,郝继飞.基于SMS的单片机无线监控系统的设计[J].微计算机信息,2009,25(20):53-55.