短引脚PGA选择性波峰焊工艺技术

杜 爽 杨京伟 齐 林 田小梅 赵亚飞

(北京空间机电研究所,北京 100094)

0 引言

数字信号处理在航天航空、军用装备、自动控制等领域均有广泛的应用,其封装类型包括四面扁平封装(QFP)、球栅阵列封住(BGA)和针栅阵列封装(PGA)[1]。其中,PGA封装器件底面引脚呈阵列状排布,陶瓷封装,引脚呈针状,引脚长度一般在1.5~7 mm,引脚间距一般为 2.54 mm 或 1.27 mm,PGA 封装相对于QPF和BGA封装优点有:(1)装联方便;(2)通孔安装焊点的机械强度优于表面贴装焊点。因此,PGA封装是高可靠性信号处理设计的首选。

由于航天产品的特殊应用场合和很多特殊的要求,使得选用间距为1.27 mm、引脚长度为2 mm的PGA封装器件在装联时会面临以下问题:(1)安装不满足航天标准要求,元器件引脚末端在电路板焊接面要伸出(1.5±0.8)mm,电路板厚度一般在 1.6~2.5 mm,短引脚PGA引脚长度为2 mm,无论是否抬高,短引脚PGA安装后伸出印制板面的高度都达不到标准规定的最小距离;(2)焊点过锡及检测困难,短引脚PGA封装器件装联在大面积敷铜的多层印制板上时,接地焊点很容易过锡不完全,而焊点的合格标准为过锡100%,由于PGA抬高高度有限,目视无法检测到元件面焊点外观质量及过锡情况;(3)焊点可靠性,短引脚PGA焊接后,引脚不能露出焊点,与标准规定的合格焊点不同,而焊点的可靠性影响着整个产品的使用寿命,因此这种非常规焊点的可靠性能否满足长寿命高可靠的应用需要研究。

IPC标准(国际电子工业联接协会)和ECSS标准(欧空局)已经形成完善的电气互联标准,用于不断发展的高密度引脚器件、多层印制板通孔焊接、多芯片微组装等需求,但是对于PGA引脚零伸出甚至负伸出的装联情况,国内外均无标准可依据。张艳鹏等人[1]对短引脚PGA封装器件的焊接方法进行了研究,采用底部预热设备配合不同烙铁头对PGA进行焊接,但是对其焊点的可靠性如何并无分析。本文以短引脚PGA封装器件为研究对象,探讨适用于这种器件焊接的工艺方法。

1 工艺方法及焊接机理

1.1 工艺方法

短引脚PGA封装器件焊接主要有三种工艺方法:手工焊接方法;回流焊接方法;选择性波峰焊接方法。

手工焊接方法是通过提高预热温度、焊接温度和焊接时间,实现大面积敷铜焊点过锡。PGA引脚数量多达几百甚至上千个,焊接方法依赖工人的操作手法,焊点一致性差,对于不过锡的焊点多次反复焊接存在金属化孔失效的质量隐患。

回流焊接方法是把PGA作为贴装器件,阵列排布与CCGA封装器件类似。对比PGA与CCGA的各项参数:首先,引脚形状不同,常用CCGA引脚为柱状,直径为0.5~0.6 mm,而 PGA 引脚为针状,直径只有0.3 mm,表贴安装时PGA引脚与焊盘的接触面积小,不易形成可靠的焊点;其次,引脚成分不同,CCGA引脚成分为铅锡合金,多为90Pb10Sn合金,PGA引脚成分为可伐合金(铁镍钴合金),去金搪锡后,仅引脚表面有铅锡成分。PGA引脚比CCGA刚性强,应力释放差,容易产生疲劳损伤,回流焊接后形成的合金层厚度也会有所不同。

选择性波峰焊接方法是波峰焊接方法的一种,焊料通过焊接喷嘴中不断涌出,形成稳定的动态锡波,针对所选区域实现逐点焊接的过程[2]。选择性波峰焊可以实现电路板整板预热,焊锡热容大、焊接温度稳定、波峰强度高等特点,因而在焊接多层印制电路板时,敷铜焊点能很好的过锡,形成良好的焊点。

综上所述,短引脚PGA的焊接试验采用选择性波峰焊接方法,其优点在于参数设置合理后,焊点一致性好,可摆脱手工焊接多次受热导致可靠性降低的影响,进一步提高生产效率。

1.2 焊接机理

在波峰焊工艺中,通孔的填充过程是指安装了元器件的双面或者多层印制电路板经过助焊剂去除元器件焊盘与引脚的氧化层后,接触焊料波峰,利用焊料对器件引脚的毛细作用力填充金属化孔,实现焊接的过程。在金属化孔内,焊料主要承受重力PG、由印制电路板浸入焊料引起的静压力PY以及表面张力引起的附加压力PA,如图1所示。其中,焊料爬升的主要力为表面张力形成的附加力,即毛细作用力[3]。熔融态焊锡的爬升高度和动态爬升速度表示为[4]:

式中,h表示焊料爬升高度;σsg表示固气界面的张力;σsl表示固液界面张力;ρ表示液态焊料密度;g表示加速度;α表示通孔直径;σt表示焊料的表面张力;θ表示液面的接触角;η表示熔融焊料的黏度;y表示任意时刻的爬升高度。

由公式(1)可知,元器件引脚与焊盘孔壁的间隙成反比,即间隙越小,焊料爬升高度越高,焊点的透锡效果越好。由公式(2)可知,爬升速度与焊料的黏度和爬升高度成反比,填充中印制电路板的温度应保持在一定范围之内。

2 工艺试验

2.1 试验准备

采用SMJ320C6415工业级短引脚PGA,引脚高度为2 mm,引脚直径为0.3 mm,引脚中心间距为1.27 mm。印制电路板选用FR-4基材,层数为12层,制板厚度(1.7±0.2)mm,焊盘镀层为铅锡合金。根据相关标准,通孔元器件的焊盘孔径大于其引脚直径0.2~0.4 mm,基于前述的焊接机理,器件的引脚直径和焊盘设计直径分别为0.3和0.6 mm。接地焊盘设计为“+”花焊盘,防止热量快速流失。

2.2 选择性波峰焊接

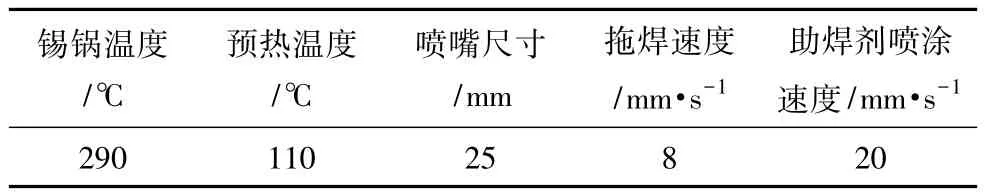

根据选择性波峰焊技术的主要工艺参数:阵列器件PGA多采用拖焊的焊接方法,可避免由焊点拉尖引起的缺陷;根据印制板的层数和覆铜层数设置锡锅温度,锡锅温度一般设置在280~300℃;根据PGA的焊接区域面积选择喷嘴尺寸,拖焊速度为喷嘴尺寸除以焊接时间,焊接速度一般为2~3.5 mm/s;助焊剂采用雾状喷涂方式,速度设置为10~25 mm/s。

短引脚PGA引脚长度为2 mm,贴板安装由于气密导致透锡率不良,抬高过低不利于安装面助焊剂的清洗,并导致焊点桥连;按照行业标准抬高0.75 mm以上,器件引脚不能露出印制板板面,甚至只能伸进焊盘孔一半,严重影响引脚与焊盘孔内焊锡的结合强度,导致焊点可靠性降低。综合考虑各方面需求,短引脚PGA采取抬高0.3 mm焊接,保证引脚在焊盘孔内的长度且便于清洗。短引脚PGA选择性波峰焊接的技术难点在于波峰高度和运行速度的设置,经过多次焊接参数调整,表1、图2分别为选择性波峰焊接的参数设置和焊接过程。

表1 选择性波峰焊接参数Tab.1 The parameters of selective wave soldering

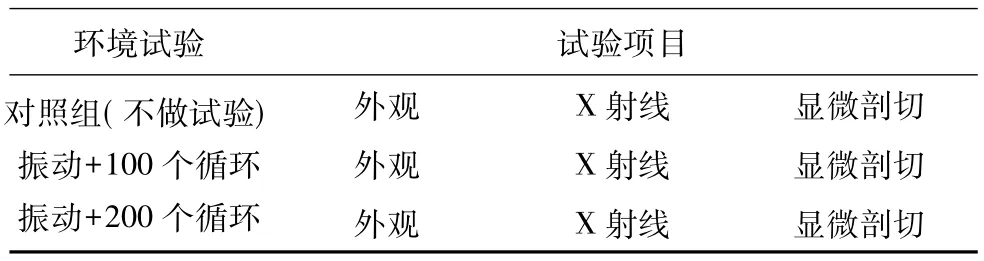

2.3 焊点验证试验

根据焊点的主要失效模式及遇到的环境应力对焊点可靠性进行验证,热应力和机械应力是焊点可靠性验证的主要影响因素。因此,采用振动和温度循环试验对短引脚PGA焊点可靠性进行验证,其中环境试验中振动和温循条件是参照ECSS-70-08C制定的[5]。

2.3.1 振动试验

正弦振动:频率范围为10~2 000 Hz,15 g;振动幅值(峰-峰值)为 10~70 Hz,1.5 mm;扫描速率为 1倍频/min;试验持续时间为一次循环,10~2000~10 Hz。

随机振动:频率范围为20~2 000 Hz,15g;功率频谱密度为0.1 g2/Hz;试验持续时间为10 min,每一轴向。

2.3.2 温度循环试验

温度范围为-55~100℃;温度变化率不超过10℃/min;极限温度保持时间15 min;试验次数为200个循环。

如表2所示,验证试验安排包含:电性能测试、视觉检查、振动试验、温度循环试验和显微剖切。

表2 焊点验证试验安排Tab.2 Experiment of solder joint verification

3 结果分析

3.1 外观检查

短引脚PGA封装器件焊接完成后,用显微镜检查焊点外观,由图3可以看出引脚未伸出焊点,根据IPC标准IPC-A-610D的要求,焊点表面清洁、光亮、无裂纹、无颗粒,除引脚伸出高度外均满足标准要求。

3.2 X光射线检测

通过X射线对焊点桥连和过锡效果进行检测如图4所示。从图4(a)看出,焊点图像均匀,边界清晰,未出现桥连和裂纹缺陷;从图4(b)看出,焊点过锡效果良好且无明显气泡。

3.3 环境试验

经过振动和温度循环试验后,按照表2试验安排,再次对印制电路板上PGA进行外观和X射线检测,检查结果良好,没有明显缺陷,并且电性能良好。

3.4 金相分析

依据表2对环境试验前后的器件进行显微剖切,剖切位置为每个器件的1、2、5、6、8列(5列总共116个焊点)。焊点的切片图显示,焊锡与器件引脚、焊盘孔壁结合处良好且形态一致,透锡量100%,无裂纹;所有焊点的合金层厚度满足合格焊点的要求,在0.5~5.0μm内,且合金层厚度在环境试验后无明显变化,保证了焊点可靠性。图5为环境试验后的PGA焊点切片全貌,图6为环境试验后的焊料与PGA引脚结合处的合金层厚度。

4 结论

针对短引脚PGA开展了相关工艺研究,通过分析三种焊接方法,采用选择性波峰焊接方法进行焊接工艺试验,经过对波峰焊参数的多次调试,得到适用于短引脚PGA焊接的工艺参数,完成了X射线检测、显微剖切、温度循环试验、振动试验等验证试验。结果数据表明,焊点外观良好,透锡量100%,显微剖切后没有纵向裂纹,该工艺方法适用于短引脚PGA的焊接,具备一定工艺应用价值。

[1]张艳鹏,王玉龙,张伟.军用短引脚陶瓷封装PGA装联工艺技术研究[J].电子工艺技术,2015,36(5):281-282

[2]严贵生,杨淑娟,王修利,等.选择性波峰焊工艺技术研究[J].航天制造技术,2014(3):10-13

[3]樊融融.印制电路板波峰焊接系统工程技术[C]//四川省电子学会SMT专业委员会,山西省电子学会SMT专业委员会,2001:229

[4]王晓敏,史建卫,杨冀,等.无铅波峰焊不同板厚通孔焊点的填充性研究[J].电子工业专用设备,2008,37(10):36-42

[5]ECSS-Q-ST-70-38C,表面装配高可靠性焊接

[6]IPC-A-610D电子组件的验收条件