复合材料热胀系数影响因素分析

闫 亮 陈海峰 徐 鹤 冉治国

(1 北京空间飞行器总体设计部,北京 100094)(2 北京卫星制造厂,北京 100094)(3 北京机械设备研究所,北京 100854)

0 引言

复合材料以其优异的力学-热学性能在航空航天等领域得以广泛应用。国外在许多卫星上也采用了低热胀系数复合材料,如“哈勃”太空望远镜高尺寸稳定的复合材料支架构件热胀系数纵向达0.14×10-6/K;日本的ASCA卫星的X射线探测器主结构为复合材料结构达到0.2×10-6/K;日本的SOLAR-B 望远镜结构热胀系数达到0.1×10-6/K;俄罗斯采用高模量碳纤维复合材料的精确测量设备达0.6×10-6/K。在航天应用中,大型空间平板天线需要使用可展开支撑桁架(ESS)进行支撑;ESS对空间环境下的热变形要求较高,因此需要进行低热胀系数碳纤维复合材料管件的研制,其关键在于对桁架中的每根管件进行定热胀系数管件的设计,因此复合材料的基本性能尤其是热胀性能[1-6]的设计及精确预测至关重要。

本文对铺层顺序、铺层角度、纤维体积分数等复合材料热胀系数影响因素给出了研究结论,可用于复合材料热胀系数工程设计参考。

1 复合材料热胀系数理论计算方法

在温度变化条件下,层板中单层在平面应力状态下的应力和应变有如下关系[7]:

式中,k为单层的序号;为第k单层的柔度矩阵;{α}k为第k单层热胀系数。可由下面转换公式求得:

式中,θ为第k单层的铺设角;α1和α1分别为单向板纵向和横向的热胀系数。(1)式右端第一项为单层在应力作用下产生的应变;第二项为由于温度变化而产生的应变,两者之和等于左端的单层总应变。

拉伸刚度阵为:

它应满足下述方程:

联立以上方程,可解出只由温度变化而引起的中性面的各应变值(),当 ΔT=1℃时,此时的应变值就为相应的热胀系数(ax,ay,axy)。

2 复合材料热胀系数影响因素分析

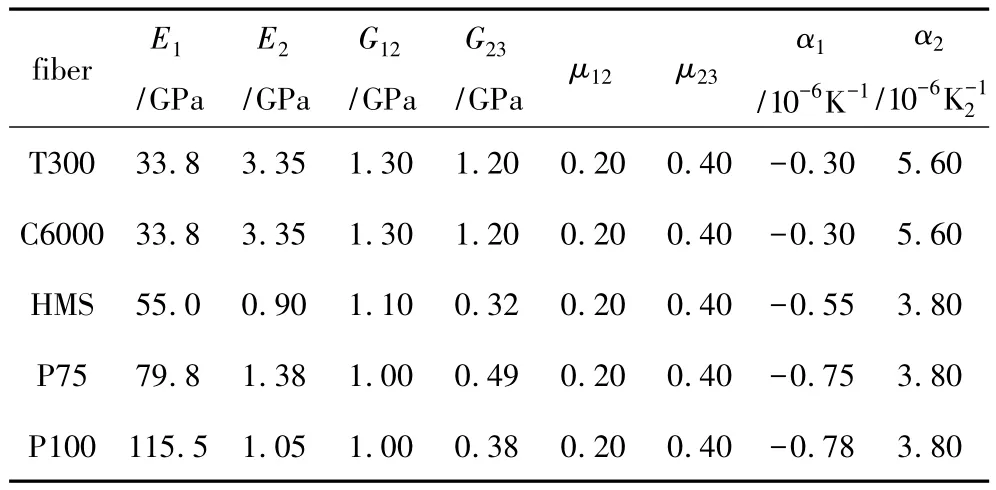

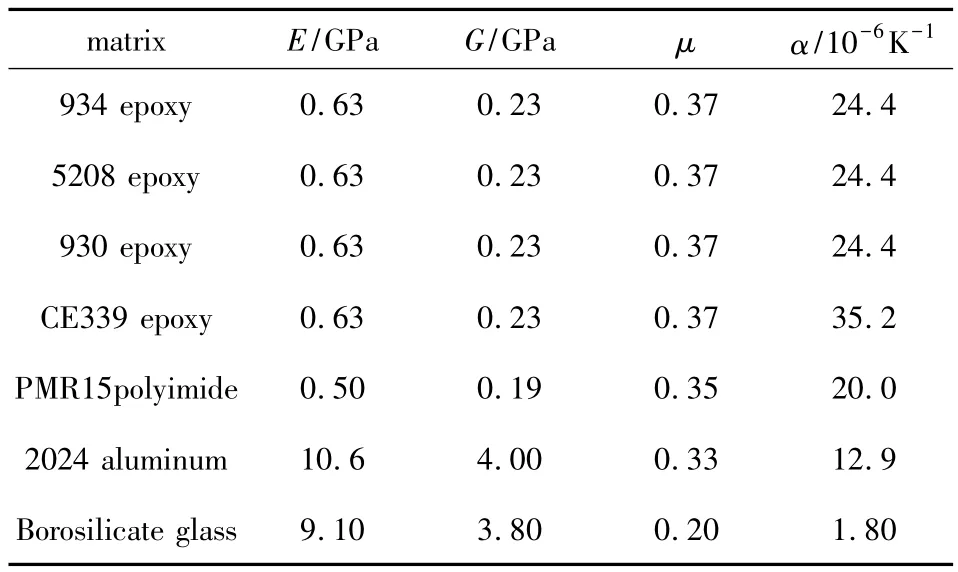

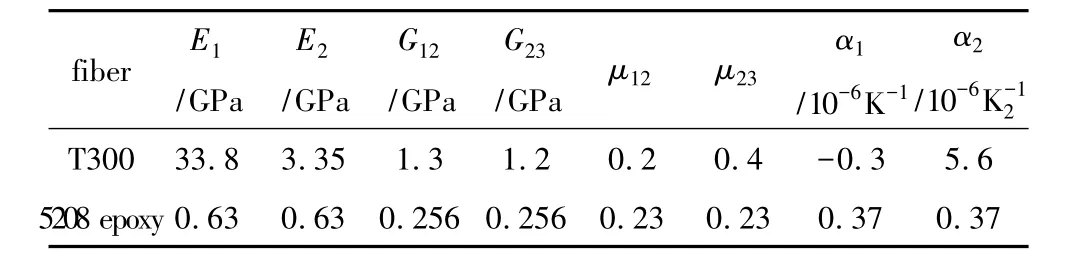

2.1 纤维树脂体系

对于同一种基体,不同纤维以及同一种纤维与不同基体对复合材料构件热膨胀性能影响的研究采用材料性能见表1及表2。图1为不同纤维在相同基体条件下的热胀系数,共有6种不同的纤维,基体为5208,纤维体积分数为 68%。图 2为相同纤维(T300)不同基体时复合材料的热胀系数,两种铺层与前述铺层相同。可以看出,同种基体不同纤维,其热胀性能表现出较大的差异;不同基体对同一种纤维热胀系数有较大的影响。

表1 分析用材料纤维性能Tab.1 Performance of fiber used for analysis

表2 分析用基体性能Tab.2 Performance of matrix used for analysis

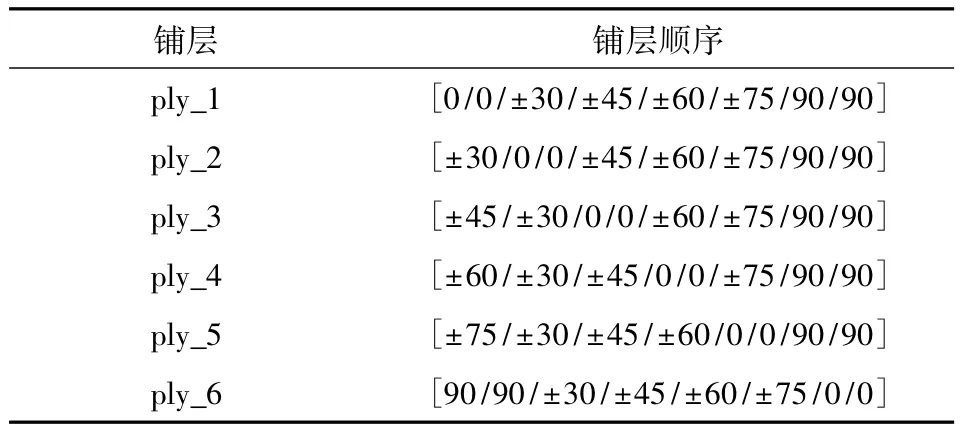

2.2 铺层顺序

为了探讨铺层顺序对CTE的影响,分析了6种不同的非对称铺层,分别为ply_1至ply_6,各铺层顺序皆由管内向管外,具体如表3所示。

表3 分析所用不同铺层Tab.3 A series of of layers used for analysis

从图3看出,轴向CTE随着0°铺层的外移而先略微有点增大,然后急剧下降,而径向CTE都将随着0°铺层的外移而增大。

这表明0°铺层在管的外层会有助于降低轴向CTE,同时也会对径向CTE的增大有一定贡献。计算结果也表明,同样的铺层、外径与边界条件下,厚壁管件的轴向与径向CTE都比薄壁管件对应的CTE要大。

2.3 铺层角偏差

管件在实际加工过程中,由于工艺水平的限制,对于各单层的实际铺设角可能会与设计时预定的角度有一定的偏差。目前所能达到的水平为:手工铺设误差为±2°~±3°,机器自动铺设误差为±1°~±2°。所以有必要探讨各铺设角对管件CTE的影响的大小,即灵敏度。为了简单起见,模型中铺层设置为[±θ]3s,θ从 0°~90°,以每 15°为一间格,并且每一个 θ、θ±2°都分别作计算,计算出该θ处的灵敏度。

从图4和图5可以看出,按该铺层方式的管件,轴向热胀系数按近似负正弦弦曲线方式变化,径向热膨胀系数则按余弦曲线方式变化。轴向CTE在θ为30°左右时取得最小值,而径向CTE则是在θ为60°左右时取得最小值。θ取值45°左右时,管件的轴向与径向的CTE近似相等。

图5是采用对每一个θ、θ±2°处的CTE对θ进行差商所得,表征了各个角度的铺层对两个方向的CTE的影响大小,在管件铺层设计时应主动避开那些灵敏度高的角度值,从而减小最终管件的CTE与预设值之间的差异。灵敏度曲线的趋势正好是负正弦与余弦的导数曲线。轴向灵敏度在40°~60°时偏高,而此时的轴向CTE却很小,甚至于达到零;而径向灵敏度则在30°~50°时较高。综合起来,铺层角在 30°~60°时要特别注意。

2.4 纤维体积分数

为了探讨维体积分数对其结果的影响,设定了如下的模型,管外径40 mm,厚度2.00 mm,两种铺层分别为[45/-45/0/30/-30/0]s和[45/-45/0/60/-60/0]s,因此这里的纤维与基体采用航空航天里常用的T300与5208树脂,性能如表4所示。

表4 计算用组分性能Tab.4 Performance of components used for analysis

由图6可知,材料的轴向热胀系数随着纤维体积分数的增加逐渐下降,纤维体积分数超过50%以后有小幅上升。复合材料管件的轴向热胀系数与纤维体积分数之间呈现出高度的非线性与非单调性,这不仅与纤维与基体之间的相对刚度比、热胀系数比有关系,也与管件的铺层方式有关。而径向的CTE呈现出单调的降低现象,见图7。材料的径向热胀系数随着纤维体积分数的增加而下降。这是由于纤维横向热胀系数小于基体,随着纤维体积分数的增加,纤维逐渐起主导作用,从而导致径向热胀系数单调下降。

3 结论

(1)影响因素分析:同种基体不同纤维,其热膨胀性能表现出较大的差异;不同基体对同一种纤维热胀系数有较大的影响;0°铺层在管的外层会有助于降低轴向CTE,同时也会对径向CTE的增大有一定贡献;铺层角在30°~60°时,由于角度偏差带来的热胀系数偏差较大。复合材料管件的轴向热胀系数与纤维体积分数之间呈现出高度的非线性与非单调性,而径向的CTE呈现出单调的降低现象。

(2)航天器上所用复合材料热胀系数会受到固化内应力、孔隙、铺层角度偏差等影响,纵向CTE相对于横向CTE受工艺因素影响小,在航天器高稳定结构件中尽可能使用纵向CTE来满足使用要求,避免工艺因素带来偏差。同时,针对特定生产厂家研制的复合材料构件,也可摸索工程系数K去校正理论分析结果。

[1]KIM R Y,CRASRO A S,SCHOEPPNER G A.Dimensional stability of composite in a space thermal environment[J].Composites Science and Technology,2000,60:2601-2608.

[2]TSUYOSHI OZAKI,KIMIYOSHI NAITO,NAITO MIKAMI,et al.High precision composite pipes for SOLAR-B optical structures[J].Acta Astronaitica,2001,48:321-329.

[3]LANDERT M,KELLY A,STEARN R J,et al.Negative thermal expansion of laminates[J].Journal of Materials Science,2004,39:3563-3567.

[4]GIUUO ROMEO,GIACOMO FRULLA.Analytical and experimental results of the coefficient of thermal expansion of high-modulus graphite-epoxy materi-als[J].Journal of Composite Materials,1995,29:751.

[5]KARADENIZ Z H,KUMLUTAS D.A numerical study on thecoefficients of thermal expansion of fiber reinforced composite materials[J].Composite Structures,2007,78:1-10.

[6]SONG M H,WU G H,CHEN G Q,et a1.Thermal expansion and dimensional stability of unidirectional and orthogonal fabric M40/AZ91D composites[J].Transaction of Nonferrous Metals Society of China,2010,20:47-53.

[7]陈烈民.复合材料力学和复合材料结构力学[M].北京:中国科学技术出版社,2001