装配仿真技术在某型航空发动机中的应用

王秋阳 李 敏

(中国航发商用航空发动机有限责任公司,上海201108)

0 引言

国内民用航空发动机在装配分析上,主要采用定性分析方法。通过分析装配顺序和装配路径,人为凭经验判断,一般无法准确预估实际装配过程中可能出现的干涉,无法保证装配性,从而导致需在装配阶段进行结构更改,造成时间及成本的浪费。比如,某航空发动机在进行IGB机匣与前承力机匣装配时,发现在其装配路径上前承力机匣的最小内径小于IGB机匣的最大外廓尺寸,导致IGB机匣无法装配。产生该问题的原因主要是在该发动机设计时,仅进行了最终装配状态的干涉情况检查,并未进行装配路径上的干涉检查。为解决该问题,对零件状态进行了修改,额外浪费了大量人力、物力。所以,提前暴露并解决装配干涉问题显得尤为重要。

现阶段,计算机辅助装配技术得到了一系列的开发和应用,通过装配仿真技术,可以建立并固化装配分析流程;在概念设计阶段,建立装配仿真模型,可对整机装配进行干涉检查,规划整机装配路径,最大程度地发现并解决装配干涉问题,保证装配可行性。目前,CATIA V5、UG等三维软件,不仅可进行三维实体建模,还可在此模型基础上进行模拟装配和干涉检查等。

本文主要介绍使用西门子公司Teamcenter Vis Mockup软件下的Path planning模块在三维模型的基础上采用装配仿真技术进行动态、静态干涉检查,以规划整机装配路径。

1 装配仿真技术概述

1.1 装配仿真技术定义

装配过程仿真是指基于三维仿真技术,对发动机装配过程进行虚拟仿真,动静态干涉检查,规划整机装配路径。装配过程仿真作为数字化装配技术的重要一环,包括装配序列定义、装配路径规划等方面。通过装配过程仿真技术,可以保证整机装配不出现干涉现象,结合加工、装配、测量工艺,可对发动机的定位基准、装配顺序、测量方案等进行优化。

1.2 装配仿真技术国内外运用情况

美国波音公司在研制波音777时,运用并行工程的思想,实现三维数字化装配过程仿真,同时结合装配自动化技术、先进定位技术,使开发周期缩短了40%~60%,制造成本也降低了30%~40%,飞机的设计过程中没有使用一张图纸,全部在计算机中模拟完成。波音777的地板梁装配时间由19周减少到3周,减少了设计变更,缩短了工艺规划时间,装配周期缩短50%,工艺设计周期缩短30%~50%。洛克希德马丁公司在研制JSF战斗机X-35过程中明确提出采用数字化装配技术,要使JSF飞机装配制造过程的周期缩短67%,工装减少95%,制造成本降低50%;空客公司在飞机研制过程中通过实施数字化设计与制造技术,把产品的试制周期从4年缩短为2.5年。

在发动机整机装配动态、静态干涉检查和路径仿真方面,雷相波[1]进行了“虚拟装配的3D空间动作路径方法研究”;田富君等[2]提出了一种基于视点跟随的装配路径规划方法,并采用一种基于投影法的多层次动态路径干涉检查算法来对装配路径的有效性进行验证;邵毅等[3]提出了一种基于VMap(可视图)法的装配路径求解方法,通过对配合特征和装配约束的分析及静、动态干涉检查,判断并生成合理的装配路径;J.Sun等[4]基于三维可视平台,在三维模型基础上,模拟分析实施装配的过程,实现了装配路径的实施和装配干涉检查;徐丽英[5]提出了“基于CATIA V5平台模型装配过程中的干涉分析”,对装配模型进行碰撞分析、接触分析和间隙分析,并判断各元件之间的干涉程度;杨家军等[6]提出了“基于虚拟现实技术的机构干涉分析”;穆塔里夫·阿赫迈德等[7]进行了“加工中心虚拟装配建模及装配干涉研究”;郑轶等[8]进行了“交互式虚拟装配路径规划及优选方法研究”;刘检华等[9-10]进行了“面向虚拟装配的复杂产品装配路径规划技术研究”和“面向虚拟装配的零部件精确定位技术研究”。

2 三维装配干涉分析仿真

装配过程仿真包括装配序列规划、装配路径规划以及装配过程中的干涉检查,国内外已有大量的专利、论文进行算法研究。本文主要介绍基于Teamcenter Vis Mockup软件中的Path planning路径规划功能进行装配干涉检查。

2.1 干涉检查分析软件

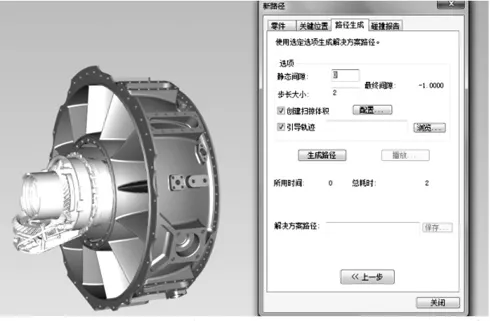

常见的三维建模软件例如UG、CATIA等均有装配路径检查功能。但经试用,UG仅能实现装配空间较充足、算法较简单的装配定性检查,CATIA则存在部分UG文件格式无法转换成CATIA的风险,且无动态间隙检查功能,装配过程仿真的商业应用成熟度不高。虚拟装配软件Teamcenter Vis Mockup是西门子公司所开发的一款可进行虚拟装配的软件,利用该软件下的Path planning功能可设置不同的零件之间相互运动的定义方法、运动速度和路线,当零件相互之间存在干涉时能够准确识别及传输。利用Path planning模块进行路径仿真界面如图1所示,仿真结果显示仿真路径与实际装配路径一致,可应用于装配干涉检查和装配路径规划。

2.2 干涉检查工作原则

使用Path planning模块进行装配干涉分析,主要工作原则和方法如下:

图1 Path planning模块装配路径生成界面

(1)使用仿真软件模拟各单元体装配过程;(2)各单元体装配路径上及装配完成后不存在干涉现象;(3)装配路径上预留间隙合理,避免出现磕碰、接触等现象;

(4)对于具有继承性的发动机研制,在干涉检查时,对于不同台份之间的结构差异需进行重点分析,并对区别之处着重进行干涉检查。

2.3 干涉检查实施方法

进行干涉检查分析,主要工作步骤如下:

(1)导入装配体模型,文件格式为JT;

(2)设置目标件和移动件;

(3)定义初始位置和装配到位的位置;

(4)设置移动步长和容许间隙,并进行计算;

(5)查看仿真结果,检测是否存在间隙过小或者干涉的现象。

3 干涉检查分析应用

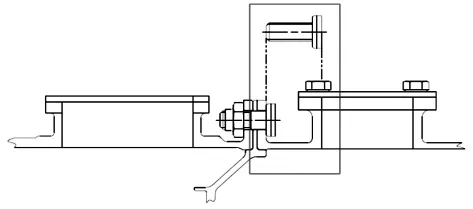

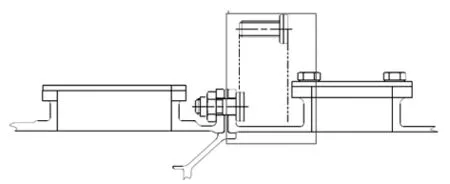

对某型发动机各单元体内部、各单元体之间、单元体与外部管路、发动机与试车台架或飞机之间运用Path planning进行三维干涉检查,检查结果显示,大多数零组件设计结果可以满足装配要求,但仍存在局部干涉的情况,尤其是二维设计图无法清楚表达最终装配形式或装配过程中可能影响装配的零组件。比如:某一安装边的连接螺栓在装配过程中与该安装边附近的一处引气安装座发生干涉,导致螺栓无法安装,修改前如图2所示;针对该干涉问题,通过修改该引气安装座的轴向距离来保证连接螺栓可以正常安装,修改后如图3所示。

图2 发动机连接螺栓安装时出现干涉

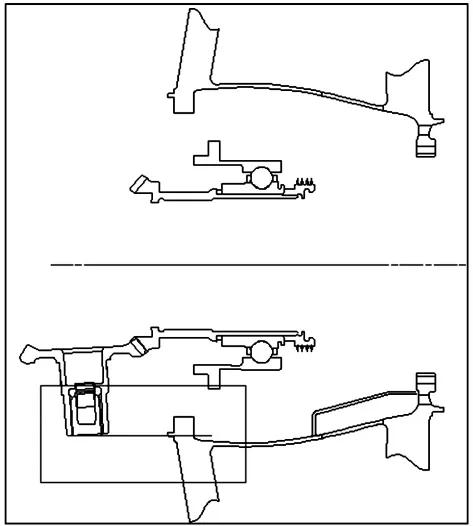

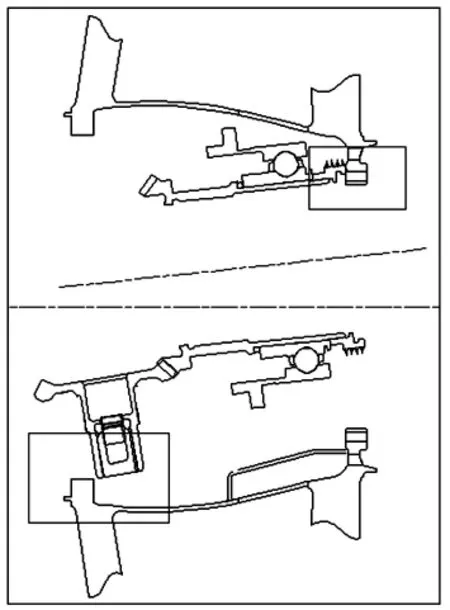

针对引言中提到的发动机装配时IGB机匣与前承力机匣干涉问题,经分析,产生该问题的主要原因是前承力机匣内的前轴承腔设计空间较小,所以IGB机匣的装配空间较小,导致IGB机匣与前承力机匣装配时,不能垂直进入前轴承腔,如图4所示,需要与水平线成一定角度,使IGB机匣单元体径向直径最大处可顺利通过前承力机匣内径最小处,但在此过程中,IGB机匣组件的前端通过前承力机匣时,其后端会与前承力机匣后安装边处干涉,如图5所示。

图3 修改后的安装边连接螺栓安装示意图

图4 IGB与前承力机匣水平装配时的干涉示意图

图5 IGB与前承力机匣倾斜装配时的干涉示意图

4 装配验证

针对上述IGB与前承力机匣干涉问题,考虑到项目进展要求和实物状态,决定对干涉区域进行打磨。

(1)针对IGB机匣与前承力机匣的干涉区域范围,根据实物试装及三维模型模拟装配两种分析方法得出的干涉范围相同;

(2)运用三维模型装配仿真对打磨掉干涉区域后的前承力机匣和IGB机匣进行模拟装配,结果显示可实现装配;

(3)实物装配IGB机匣与打磨后的前承力机匣,可顺利完成装配;

(4)装配后的发动机在完成其原定试验计划后,未出现任何潜在问题。

通过三维装配仿真可有效地为设计及排故等提供有力的技术支持,节省由于设计等不合理带来的返工、时间以及其他成本的浪费。

5 结语

目前发动机装配分析主要是对比典型民用航空发动机装配顺序和装配路径,定性地判断整机装配性,无法准确判断实际装配情况。通过三维仿真装配技术,在方案设计阶段,建立发动机装配仿真模型,进行三维静态、动态干涉检查,规划整机装配路径,可最大程度地暴露并提前解决装配过程存在的干涉问题,保证实际装配可行性,提高装配效率,节约成本。

[1]雷相波.虚拟装配的3D空间动作路径方法研究[J].电脑编程技巧与维护,2019(12):79-80.

[2]田富君,田锡天,耿俊浩,等.基于视点跟随的装配路径规划与干涉检查研究[J].中国机械工程,2011,22(15):1810-1814.

[3]邵毅,余剑峰,李原,等.基于VMap的装配路径规划研究与实现[J].西北工业大学学报,2001,19(1):118-121.

[4]SUN J K,YANG C Y,QIU H H.Assembly Process Planning Based on Tri-dimensional Visual Platform[J].Applied Mechanics and Meterials,2014,644/645/646/647/648/649/650:4805-4808.

[5]徐丽英.基于CATIA V5平台模型装配过程中的干涉分析[C]//大型飞机关键技术高层论坛暨中国航空学会2007年年会论文集,2007:161-169.

[6]杨家军,苏昭群,张明丽,等.基于虚拟现实技术的机构干涉分析[J].湖北工业大学学报,2010,25(4):1-3.

[7]穆塔里夫·阿赫迈德,张年松,郑力.加工中心虚拟装配建模及装配干涉研究[J].现代制造工程,2002(9):14-16.

[8]郑轶,宁汝新,刘检华,等.交互式虚拟装配路径规划及优选方法研究[J].中国机械工程,2006,17(11):1153-1156.

[9]刘检华,宁汝新,万毕乐,等.面向虚拟装配的复杂产品装配路径规划技术研究[J].系统仿真学报,2007,19(9):2003-2007.

[10]刘检华,宁汝新,姚珺,等.面向虚拟装配的零部件精确定位技术研究[J].计算机集成制造系统,2005,11(4):498-502.