前制动盘端面震动测试分析

陈双权

(广州市嘉特斯机电制造有限公司,广东广州510850)

0 引言

目前国内各汽车厂商在中小型商品车上使用较多的为前盘后鼓式刹车系统,部分车型为四轮盘式刹车,相对于鼓式刹车,盘式刹车在技术上更为先进,质量上更为轻量化,散热性能、制动性能及复杂天气、路况的适应性能更为优良。汽车在高速行驶过程中刹车系统的灵敏度和耐久性对保证驾乘人员的人身安全极为重要,对轿车前制动盘端面震动进行检测分析就是为了减少汽车行驶过程中制动盘端面不平对刹车片的磨损及制动盘端面本身的磨损,从而延长制动盘及刹车片的使用寿命。

1 系统结构组成

(1)机械结构组成:机架结构、升降导轨装置、升降压紧气缸、上定位夹具、工件定位夹具、旋转电机、光栅防护装置等,如图1所示。

图1 机械结构

(2)工作流程:放置工件(前制动盘)在升降夹具台上,由PLC驱动升降机构举升工件至上定位夹具处实现工件定位夹紧,并驱动旋转电机带动旋转机构实现制动盘端面旋转,置于工件上方的高精度激光传感器探头检测制动盘端面机械跳动并将检测信号传送至高速数据采集卡,同时旋转编码器记录制动盘端面旋转角度并将信号传送至高速数据采集卡。数据采集卡将接收到的数据传送至研华工控机,由运行中的数据采集分析软件对数据进行处理分析,按照一定算法计算得出结果并显示在工控机界面上。若检测制动盘端面合格则设备夹具松开工件并返回至工件初装状态待人工取出,若检测制动盘端面NG则设备蜂鸣器发出声光信号。光栅保护装置用于防止操作者肢体进入正在运行的设备中,以免发生不必要的人身伤害。

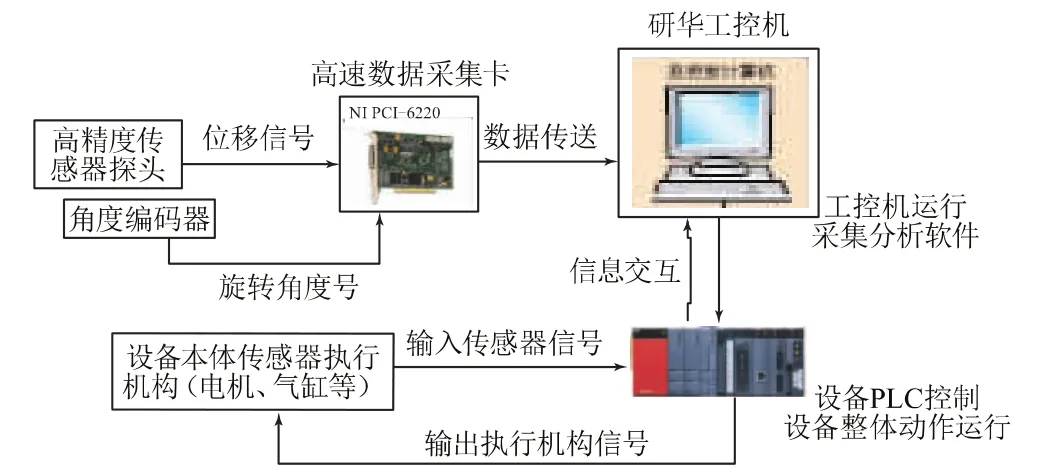

(3)电气系统组成:数据采集系统由高精度激光位移传感器探头、角度编码器、高速数据采集卡、研华工控机组成,控制系统由I/O传感器、气缸、电机、三菱PLC系统等组成,如图2所示。

图2 电气系统组成

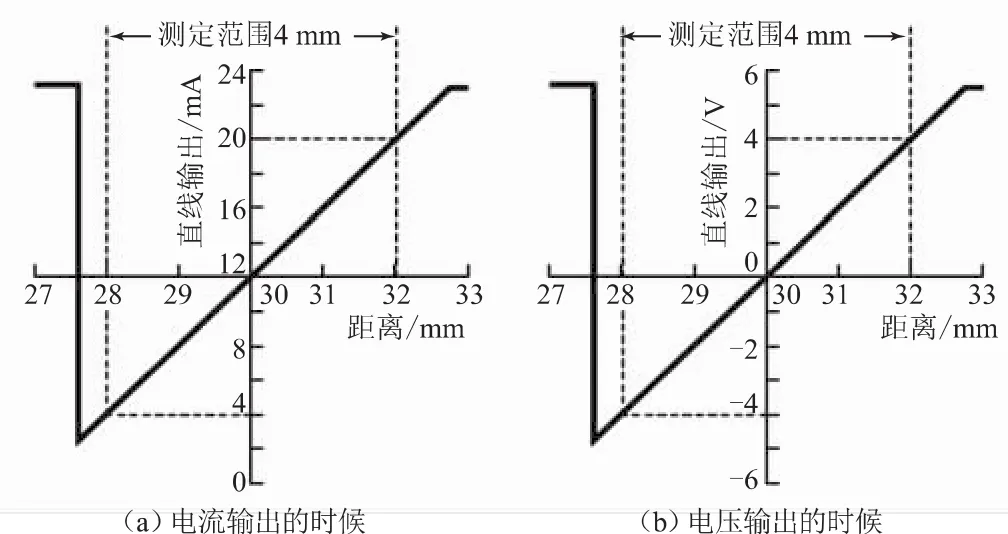

高精度激光传感器:采用OMRON系列ZX-LD30VL激光位移传感器,由传感器探头和放大器两部分组成,性能稳定可靠。其位移距离与电流、电压的关系特性如图3所示,分辨率可达到0.25 μm,线性±0.2%F.S.,测定中心距30 mm,测定范围±2 mm,以保证采集数据的准确性。

图3 传感器特性

角度编码器:采用MES-30-3600P角度编码器,分辨率达到3 600 PLS/R,用于检测旋转电机带动工件转动的实时角度。

数据采集卡:采用NI PCI-6220M系列高速数据采集卡,分辨率16 Bit,采样率250 kS/s。用于将传感器输入的模拟电压信号转换成数字信号。采集卡安装在工控机内,卡上集成2路脉冲计数器,用于采集编码器角度信号。

工控机:选用研华PPC-6150-RI5AE平板式工控机。

PLC控制器:三菱Q02U系列PLC。PLC控制器作为电气系统的中枢集成控制中心,实现和工控机的联机通信及和外围I/O信号的输入、输出。PLC检测外围I/O信号状态判别设备运行状态,并及时取得工控机软件处理分析结果,作出声光提示,驱动外围执行机构完成检测过程。在检测过程中若设备出现异常状况,按下急停及时停机并发出声光报警。

外围I/O传感器组成:接近开关、磁性开关、对射开关等。指示检测设备执行机构处于何种动作状态,动作到位或在原位置。

工控机和PLC交互信息通过第三方OPC_Server实时通信,软件开发平台基于Labview10.0。

2 测试原理

(1)机械夹具举升工件(制动盘),并夹紧固定好。

(2)旋转电机启动旋转,同时编码器开始采集角度值,当旋转角度值到达380°时旋转电机停止旋转。同时采集卡将数据传送至PC工控机,数据采集分析软件将实时描绘出角度-位移曲线,如图4所示。

图4 测试原理

(3)基于Labview10.0软件开发平台设计的数据分析软件将去除前10°和后370°以后的位移数据,即提取制动盘端面匀速旋转一周360°的位移数据。目的是消除旋转电机在启动加速和停止减速时对采集的数据带来的干扰等因素,更好地还原检测时的真实数据。

(4)由既定的软件算法计算出这组数据中的位移最大值Amax(端面最大跳动值)和位移最小值Bmin(端面最小跳动值),制动盘端面震动值X=|Amax-Bmin|,|Amax-Bmin|在允许的工艺管理值范围内即为合格件,超出允许的工艺管理值范围即为不合格件。

(5)判定基准:工艺管理规格值≤35 μm。

(6)结果数据按工件编码存入数据库,以便后期批量追索查询。

(7)前制动盘端面检测上位机的数据库是SQL Server,在本应用程序中主要包含两个表格:

1)检测数据结果的储存,表格数据中包含生产日期、工件的流水编码、机种型号、检测结果。

2)另一个表格储存待生产的工件序列编码。具体操作:当工厂MES服务器发送待生产的工件序列编码号过来时将其存储到数据库中,当设备选择为自动选择机种时将会到数据库去提取当前工件编号及识别机种型号。每检测一个工件将会对此数据库中的对应工件序列号进行标记,标记过的机种序列号表示为已检测完成工件,生产时将不再提取。

3 抗干扰措施

在模拟量数据采集中最重要的是如何防止干扰源进入数据采集系统,所以做好采集系统的抗干扰是数据采集测试的关键。

(1)一般大功率电机本身就是强干扰源,它能辐射强大磁场,对弱电线路产生尤其大的干扰,所以对大功率电机线路采用金属屏蔽线缆连接,且屏蔽层牢固接地,必要时可考虑加载滤波器,最大限度降低强电线路对弱电线路带来的磁场干扰。

(2)传感器信号传输线路单独敷设,避开强电线路且采用同轴屏蔽层线缆,并将屏蔽层牢固接地,防止干扰源进入采集系统。

(3)在软件上增加数字滤波处理,去除角度-位移曲线上的杂波数据,得到更加接近工件实况的角度-位移曲线数据。

(4)必要时可在电源进线部分增加电抗器,滤除电源本身带来的谐波干扰。

4 机械部件精度要求

机械强度和精度是检测设备的基础,是制动盘震动检测数据正确性、稳定性的关键保证,以下几个方面直接影响检测结果:

(1)机械升降机构与上端定位固定夹具的同轴度要求≤10 μm,同轴度差会导致制动盘端面在旋转过程中产生旋转变形差异,对检测数据的稳定性带来影响。

(2)机械升降机构与定位固定夹具的接触压力要求≤2 kPa,较大的接触压力会带来制动盘端面的微弱变形,同时也影响机械结构的刚性。一般情况下采用升降机构驱动气缸调压的方式来降低接触压力。

(3)机械旋转机构夹具的平面度跳动要求≤2 μm,这个参数直接影响检测数据的精度,夹具的跳动量会直接叠加在采集数据上,造成结果偏差。

5 结语

检测设备的精度和稳定性主要取决于机械总体结构和各个重要部件的加工、装配精度,辅以合理的电气系统组成构架。主要的电气部件至关重要,如工控机的性能、数据采集板卡的分辨率和转换速度、传感器探头和放大器的分辨率及稳定性等直接影响采集数据的真实性。防止干扰源进入采集测试系统也是不容忽视的,必须在物理层面尽可能把干扰源屏蔽在采集测试系统之外,以保证采集数据波形无杂波干扰。

此制动盘端面震动检测设备用于在线生产检测和线下抽检检测,通过多年应用极大程度保证了前制动盘生产线的产品合格率。另外,在和工厂MES系统联网交互信息后,通过数据库查询追索产品信息也更加方便快捷。

[1]成大先.机械设计手册[M].6版.北京:机械工业出版社,2017.

[2]王晰,王阿根.PLC应用指令编程实例与技巧[M].北京:中国电力出版社,2016.

[3]张皓阳.公差配合与测量技术[M].北京:人民邮电出版社,2012.

[4]陈锡辉,张银鸿.LabVIEW8.20程序设计[M].北京:清华大学出版社,2007.

[5]王先逵.机械装配工艺[M].北京:机械工业出版社,2010.