120t转炉托圈及联接装置热应力作用下的变形研究①

, ,

(宿州学院机械与电子工程学院,安徽 宿州 234000)

0 引 言

托圈作为转炉的承载、传动部件[1],承受复杂的非线性冲击载荷, 托圈内外部分布复杂的热源,从而承受不同大小的热应力, 工作条件恶劣。前期研究者对托圈的研究偏重应力,对托圈实际变形研究较少, 尤其是热应力产生的变形[2~5]。研究托圈及联结装置的热应力变形,关键在于模拟出较为真实的温度场。温度场模拟的关键在于考虑循环冷却水对托圈水冷的效果,只有结合冷却水才能保证温度场的准确性。冷却水与托圈内壁间对流换热现象的模拟涉及到流固耦合, 即流体与固体间传递温度与热流。有限元耦合场分析法是解决多场耦合问题的有效方法[6~8], 研究托圈的应力和变形需借助流固耦合分析方法[9~10]。某钢厂转炉容积95t,因钢材消费生产需要扩容提升。转炉和托圈的间隙现为45mm,该厂提出对扩容后的120t转炉的炉体和托圈进行重新设计,以期减少设备成本。文中主要分析转炉托圈及联接装置的热应力变形,进而提出改造使用意见。

1 有限元模型及边界条件的建立

1.1 有限元模型的建立

建模时考虑循环水,将炉体-托圈-联接装置-水体作为一个耦合系统进行装配。整体模型的建立有利于解决炉体-联接装置-托圈-流体之间传热边界条件难以确定的问题,尤其是流固耦合边界,即水体外表面与托圈内表面的温度传递和对流换热问题。整体模型的建立,有助于分析不同零件间的接触传力传热,为热应力的分析提供了模型基础[10]。

利用PRO-E建模,保存为x_t文件格式导入ANSYS软件中,采用六面体网格划分,严格控制接触部位网格质量如图1。网格划分后产生337791个节点,2040400个单元,共四大部分组成,其中水体单元占22.9%,托圈单元占43.4%,炉体单元占6.7%,联接装置单元占27%。

图1 托圈及联接装置网格划分

1.2 边界条件的施加

在实际炼钢环境中,炉体、托圈、联接装置及水体与外界存在着复杂的热交换行为。由于整个系统中各零件材料属性、热传导、热对流、热辐射位置与温差各不相同,导致了各零件的边界条件不尽相同。托圈的温度边界条件加载可以用对流换热系数代替[10]。如表1所示。

表1 托圈各部位加载温度及对流系数

在托圈温度场模拟时,流场边界条件如表2所示。

表2 托圈循环水边界条件

2 温度场模拟结果

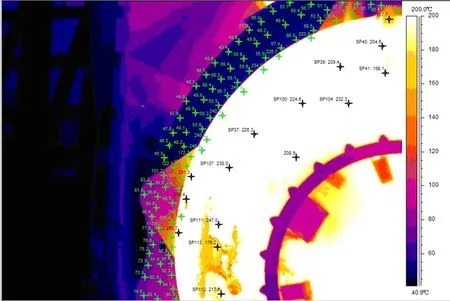

通过施加边界条件,修正调节对流换热系数,求解运算得到仿真温度,并把仿真温度与实测温度相比较,直到两者误差达到允许范围之内。实测温度结果如图2,仿真结果如图3,4所示。

图2 托圈测试温度

图3 托圈及联接装置整体温度分布(K)

温度场分析采用的后处理软件tecplot展现出温度的单位是K,为方便比较要转化为℃。提取托圈主要部位的仿真温度,并与实测温度相比较,如表3。

表3 转炉托圈主要部位计算温度与实测温度对比

模拟温度与实测温度相比,温度分布形式符合实测特点,温度的平均值相差不大,其中托圈低温误差8.8%,其它误差都在5%以内。整体最高温度317℃位于炉身中部,低于材料16MnR的蠕变温度400℃。循环水进口温度为26℃,实际进口温度25℃,相差4%;出口温度为42℃,比实际出口温度高1℃,但误差不到2.4%。有限元模拟的温度结果与实际情况误差在5%以内,可以作为热应力分析的温度场结果。

图4 托圈水体温度分布 (K)

图5 转炉托圈及联接装置整体热应力分布

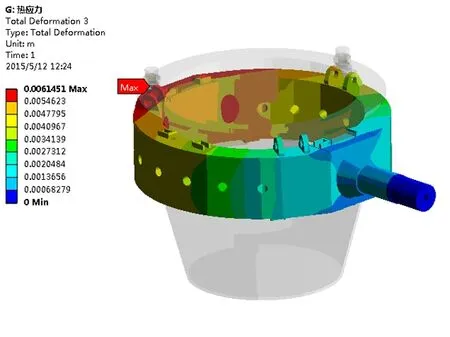

图6 转炉托圈及联接装置整体热变形分布

3 托圈及联接装置热应力下的变形

计算热应力时,不需要设置重力加速度值。把温度场的结果读进来,作为应力分析的载荷加载到托圈模型上。热应力与托圈所处位置没有大的影响,只需求解某一特定角度所对应的热应力值即可,热应力计算所选取的是炉体未倾动位置。

转炉托圈及联接装置整体热应力和热变形分布仿真结果如图5,图6所示:托圈内部因热传导作用造成两侧轴端的温度升高,温度升高膨胀,而径向约束限制了在半径方向的位移,导致轴端的应力急剧升高,应力为235.39MPa,如图7。

图7 托圈热应力

图8 托圈热变形

图9 球铰应力

图10 球铰变形

根据炉体的温度分布,可知托圈内表面离炉体较近,因此温度比外表面高,中间筋板温度慢慢过渡,整体温度分布呈对称分布。因此,托圈的变形应符合该温度分布,由图8可知,托圈变形圆周方向对称,两侧耳轴部位X方向变形不同,这与两侧耳轴处所加约束有关,非驱动侧耳轴向内收缩,最大收缩量5.46mm。

联接装置中的三点球铰主要承受垂直方向载荷,承受最大应力140.35MPa,最大变形位于下部球面座,为12.13mm,如图9-10。球铰的下部球面座和球面垫是通过球面配合装配的,球面的相对转动有助于减小大变形带来的损坏。

托圈受热膨胀,止动滑块限制其向外膨胀,承受水平方向应力,止动滑块与炉壳相连接处存在应力集中,最大应力265.86MPa,止动滑块的变形增大,为15.3mm。仿真结果如图所示11-12。

图11 止动滑块应力

图12 止动滑块变形

表4列出了托圈及联接装置的热应力和变形。托圈承受的热应力235.39MPa,是其承受的最大机械应力84.6MPa的2.7倍,与前期研究的托圈热应力约为机械应力的2-3倍相符合。止动滑块因为限制炉壳的向外膨胀,又存在应力集中现象,应力达到265.38MPa。托圈游动侧耳轴向内收缩6.14mm,炉壳向外膨胀19.69mm,炉体和托圈的间隙为45mm,那么膨胀后间隙为19.17mm。

表4 托圈及联接装置热应力和变形

4 结 论

根据热应力的产生原理,在求得转炉托圈的温度场结果上,施加相应的约束,把温度场的结果作为载荷导入转炉托圈模型,对托圈及联接装置进行热应力热变形计算和分析,结果表明下止动滑块与炉壳连接处存在应力集中现象,产生的热应力最大应力为265.86MPa,安全生产中应重点维护,所用材料为25CrNiMoV,其脉动极限为536.7MPa,因此热应力不会造成托圈失效。

虽然托圈与炉壳的原始间隙45mm满足要求,但是托圈与炉壳使用过程中由于变形最小间隙仅为19.17mm,会影响炉壳的对流散热,从而提升炉壳温度,导致炉壳发生蠕变变形,所以使用过程中必须做好托圈及炉壳的冷却散热工作。当间隙为0mm时,炉壳抵住托圈,势必造成托圈胀死而发生撕裂,导致安全事故的发生。

参考文献:

[1] 罗振才.炼钢机械(第二版)[M].北京:冶金工业出版社,1989.

[2] Singh K N, Beechan C R.Reducing Thermally Stresses in BOF linings.Steelmaking Conference Proceedings, 1995:491-498.

[3] Predman T P.Some Aspects of Modeling the Thermal State of MetallurGical Ladle. Steelmaking Conference Proceedings, 1996:431-437.

[4] 包家汉,乔翠霞,王良林.基于流固耦合的转炉托圈及其联接装置的应力研究[J].机械强度,2010,3:34-38.

[5] 康福.90吨转炉托圈承载能力有限元分析[D].武汉:武汉科技大学学报,2013.

[6] 陈红岩,李迎,李孝禄.柴油机流固耦合传热仿真研究[J].中国计量学院学报,2006, 17(4):284-288.

[7] 李磊,李元生,敖良波,等.离心式压气机流-热-固耦合分析[J].推进技术,2009, 30(4):425-427.

[8] 骆清国,刘红彬,龚正波,等.柴油机气缸盖流固耦合传热分析研究[J].兵工学报,2008, 29(7):769-773.

[9] 温正.FLUENT流体计算应用教程[M].北京:清华大学出版社,2009.

[10] 杨权.120t转炉托圈及联接装置热-机耦合应力作用下的变形研究[J].机械工程师,2015(08):140-142.