湿法锌冶炼海绵铜渣湿法提取工艺关键技术研究及应用

张国莹,曾 鹏,邓长青,姜 艳,王秋银,陶余彩

(云南云铜锌业股份有限公司,云南 昆明 650102)

湿法炼锌净化工艺通常采用三段锑盐净化,在一段净化产出含铜45%~50%的海绵铜渣,是锌冶炼价值较高的副产品,处理该渣工艺有火法冶金和湿法冶金流程[1]。由于湿法冶金投资较少[2],适合小规模生产,其工艺开路的高锌、低铜溶液可直接进入锌冶炼系统回收锌,形成闭合的综合回收工艺系统,因此湿法处理海绵铜渣工艺较多。从目前国内外湿法处理海绵铜渣工艺来看,普遍采用浸出—萃取—电积工艺流程,该工艺的核心是如何解决海绵铜渣浸出率低、成本高等问题,针对该问题开展了海绵铜渣湿法浸出关键技术研究工作。

1 实验原料及工艺流程

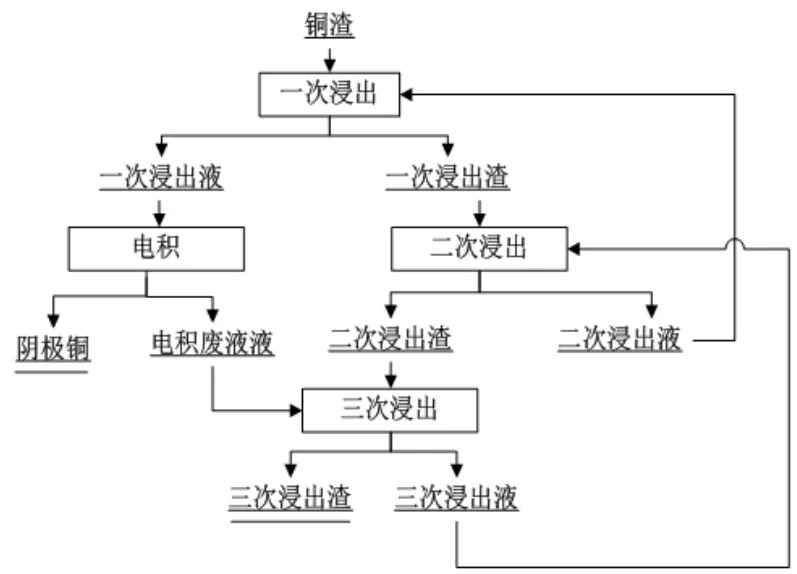

图1 铜渣处理工艺流程

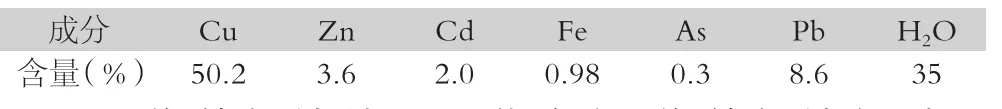

(1)实验原料。我厂净化工序镉回收车间产出的海绵铜渣,主要成分见表1。根据有关文献研究资料,海绵铜渣中的Cu、Zn、Cd等元素主要以金属态存在,少量以硫酸盐形态及氧化物形态存在。

表1 海绵铜渣主要化学成分(%)

(2)海绵铜渣处理工艺流程。海绵铜渣经过三次浸出后,富铜液(Cu2+:40g/L~50g/L)进电积系统,产出的铅银渣作为副产品外卖。浸出化学反应为:Cu+H2SO4+1/2O2=CuSO4+H2O。

2 海绵铜渣浸出工艺研究

2.1 常规搅拌+单头直吹通氧管铜渣浸出试验

试验条件:液固比=5∶1,T=80℃,t=6h,CH2SO4=370g/L,CH2SO4=240g/L;氧化剂类型:O2,实验用直吹通氧管如图2。从试验结果看,用单头直吹通氧管进行试验,不论是低酸还是高酸结果均为Zn、Cu浸出率低、渣率大,分析原因为试验过程中通氧管经常被渣堵塞,通氧效果差及氧气分散率低所致。

2.2 常规搅拌+不同氧化剂浸出

试验选择H2O2、KMnO4、锰粉三种氧化剂进行实验,具体如下。试验条件:液固比=5∶1,T=80℃,t=4h,CH2SO4=300g/L;H2O2加入量为理论量的0.2倍、0.4倍、0.6倍、0.8倍。从试验数据来看,H2O2加入量为理论量的0.8倍时,渣计Cu浸出率最高达到86.6%,渣率40.4%,Cu浸出率有大幅提升,效果较好。

2.3 KMnO4氧化剂实验

试验条件:液:固=5∶1,T=80℃,t=4h,CH2SO4=300g/L;KMnO4加入量为理论量的0.2倍、0.4倍、0.6倍、0.8倍。

从试验数据来看,KMnO4加入量为理论量的0.6倍时,渣计Cu浸出率最高达到了99.5%,渣率35.2%。因此,氧化剂KMnO4加入量为理论量的0.6倍效果最佳。

图2 试验用单头直吹通氧管与水解吸风搅拌示意图

2.4 锰粉氧化剂试验

试验条件:液固比=5∶1,T=80℃,t=4h,CH2SO4=300g/L;锰粉加入量为理论量的0.2倍、0.4倍、0.6倍、0.8倍。

从试验数据来看,锰粉加入量为理论量的0.6倍时,渣计Cu浸出率最高达到了96.5%,渣率30.9%。因此,锰粉氧化剂加入量为理论量的0.6倍效果最佳。

2.5 不同氧化剂浸出试验结论

综合以上3种氧化剂实验数据,H2O2作为氧化剂Cu浸出率最高为86.6%,KMnO4作为氧化剂Cu浸出率最高为99.5%,锰粉作为氧化剂Cu浸出率最高为96.5%,因此,KMnO4作为氧化剂实现铜浸出率最高,但由于高锰酸钾价格高、加入量大,使用成本高,难以产业化应用。

2.6 水解吸风搅拌浸出技术实验

为提高氧气在溶液中分散效果,解决3.1出现的问题,借鉴湿法炼锌中除铁技术,采用吸风搅拌浸出技术开展海绵铜三段浸出实验。从试验数据来看,与单头直吹通氧管实验和添加氧化剂实验相比,铜浸出率得到大幅度提高,铜浸出率达到98%,终渣含铜降低至2%以下。通过该实验说明,只要氧气在浸出液中分散率高,同样可以取得良好的浸出指标。

3 结论

通过海绵铜渣浸出实验研究,创新的将锌冶炼水解吸风搅拌技术应用于海绵铜渣三段浸出组合工艺中,成功的解决了氧气分散率低、添加氧化剂成本高等问题,取得了海绵铜渣浸出率98%、终渣含铜2%以下的优异指标。产业化指标铜浸出率达到98%以上、锌浸出率75%,实验指标得到了进一步验证。

[1]纪武仁,李玉.锌冶炼铜渣提取铜、锌、镉的试验研究[J].甘肃冶金 ,2012,34(4):53-55.

[2]朱心明,陈茂生,宁平,等.铜渣的湿法处理现状[J].材料导报,2013,27(s2):280-284.