冶金企业安全问题及其对策初探

张颖良

(万基控股集团有限公司,河南 洛阳 471800)

随着科学技术的发展,国内冶金工业技术水平有了迅速的进步,冶金行业属于重工业行业范畴,对于国民经济的发展有着重要的影响。在冶金工业的生产中,由于工艺复杂、设备设施安全装备水平不高、劳动强度大等条件影响,且涉及高温熔融金属、易燃、易爆、有毒危险介质等,作业环境复杂并存在危险有害因素较多,因此,强化冶金企业生产安全管理,提高安全生产本质化水平,不但是保障冶金企业员工的生命安全、维护企业利益,更是落实“安全第一,预防为主,综合治理”的安全生产方针,也是体现企业安全生产主体责任,落实“以人为本,安全发展”的科学发展观的具体表现[1]。

1 冶金工业生产安全事故频发的主要原因分析

(1)员工教育培训不到位,安全防范意识薄弱。在冶金企业的生产过程中,生产环境较为复杂,并使用到各类危险化学品,岗位危险有害因素较多,加强员工的教育培训、提高岗位职工安全素质显得尤为重要。因部分冶金企业职工文化水平偏低,教育培训工作不扎实,导致了员工在生产过程中,技术水平参差不齐,隐患辨识能力差,自我保护意识低,甚至存在“三违”行为,是造成冶金企业事故频发的重要因素。

(2)设备、设施安全装备水平不高。冶金工业包括有色金属的生产,以及各种金属材质的冶炼和加工,生产工艺较为复杂。生产设备的自动化、机械化、半机械化、手工作业并存,本质安全化水平不高,增加了作业环境的危险性。我国冶金企业多为20世纪70年代建成投产,设备老化面临淘汰、退役,甚至有的中小型企业的辅助系统与主体生产系统不匹配,存在设备、设施超负荷状况,加上机械操作人员操作不精心或误操作而导致安全事故的发生。

(3)危险的生产环境。冶炼生产工艺复杂,作业环境差、劳动强度大。生产过程中存在的主要危险源有高温辐射、熔渣喷溅与爆炸、高炉煤气中毒与窒息、高炉煤气燃烧爆炸、粉尘爆炸、烟尘、噪声、机械伤害等,岗位风险较大、危险源多是该行业安全事故多发的客观原因。很多钢和铁的沸点,甚至高达1000-2000度(以下表中是常见金属的沸点和熔点),在这些关键岗位(环节),一旦熔融金属泄漏将造成恶性事故并可能伴随爆炸火灾事故。在铸造生产过程中,熔融金属的起重吊运作业也是行业事故的多发环节。根据历年事故数据统计,冶金企业生产事故类别按数量排序分别为灼烫、机械伤害、车辆伤害、物体打击、煤气中毒和各类爆炸事故。2007年8月19日20时,山东滨州某铝母线铸造厂发生铝液外溢爆炸重大安全事故,造成20人死亡55人受伤;2000年8月21日零点15分,江西省某钢铁公司制氧厂发生重大恶性爆炸事故,部分厂房坍塌,死亡22人;2018年4月3日零时,山西永济市某铝业公司铝棒铸造车间生产过程中,铝液失控流入铸井,导致发生爆炸事故,造成3人死亡、3人受伤的严重后果 。

表1 金属元素化学性质

(4)隐患排查治理不到位。总结分析近几年冶金企业发生的各类生产安全事故,隐患排查治理不到位是其重要原因。主要表现在三个方面:一是管理人员思想上对隐患排查治理工作不够重视,重生产轻安全、重结果轻过程、重效益轻管理等方面突出;二是隐患辨识不到位、不专业、不深入,未对本单位生产过程中存在的危险有害因素进行科学分析、辨识,并完善相应措施,致使很多隐患未被及时查出整改;三是隐患排查治理工作未能规范化、常态化、制度化进行,“头痛医头、脚痛治脚”的现象较多,所谓“邻家失火我查灶,他人感冒我添衣”,未能举一反三深入学习,未能吸取深刻教训,存在侥幸心理。如2018年4月16日下午,湖南娄底某冶金企业发生煤气中毒致2人死亡事故,被监管部门怒批,是继当年“2.5”广东某冶金企业同类事故发生后,全国上下正在开展冶金行业相关专项整治,但该企业没有汲取事故教训,专项整治走过场。

表2 事故统计表

2 近年冶金企业事故统计

2.1 事故伤亡情况统计

以钢铁企业为例,2013年、2014年中国安全生产协会冶金安全委员会统计的数据,全国钢铁企业共有36家成员单位,两年的钢铁产量均在增长,伤亡总人数、死亡人数、重伤人数均呈下降趋势,对比表2。

2.2 按事故性质类别统计分析

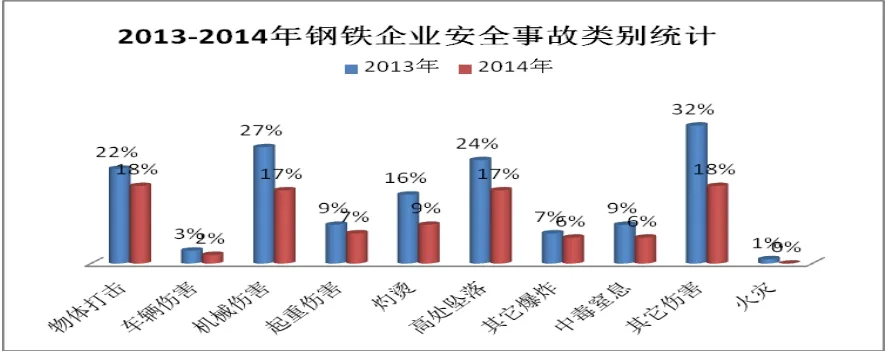

图1 2013-2014年钢铁企业安全事故类别统计图

上图对比可以看出,钢铁企业事故发生的特点和规律,物体打击、机械伤害、灼烫、高处坠落、中毒或窒息、起重伤害、其它伤害等事故相对多发易发,应加强监督管理。

3 常见的冶金安全问题分析

(1)燃料存储使用的安全隐患。当下在我国冶金工业中,主要是以天然气、煤气和液化石油气为燃料。该类物质其危险性众所周知,在生产过程中,可能因为燃料储存、使用、管理不当而导致燃气泄漏,引发人员中毒或造成火灾爆炸事故,从而给冶金企业生产造成重大经济损失或恶劣的社会影响。

(2)设备老化导致的安全隐患。冶金企业生产多为重型、大型设备,因生产工艺多高温、高压、腐蚀等加速设备老化,或者工作人员在操作过程中存在着操作不当,就会给冶金工业的生产带来安全隐患,可能导致工作人员在生产过程中,出现触电、爆炸或中毒窒息。

(3)设备改造施工过程中的隐患。个别企业不重视新上项目或技术改造项目安全设施的“三同时”工作,经验主义替代项目的安全评价,盲目决策、违章施工,最终导致事故发生。设备检修施工违章作业、有限空间作业措施不到位等造成人员伤亡的事故时有发生。

4 冶金工业安全生产防范措施

以上我们对冶金工业的安全生产问题进行了分析,提出了在冶金工业生产过程存在的主要危险因素,下面对冶金工业安全生产防范措施简要进行分析。

(1)淘汰落后技术、工艺、设备是治本之策。冶金企业安全稳定生产,工艺技术是根,设备设施为本。因此,冶金企业要加大科研投入,加强行业技术交流,推进国家近年来鼓励的高危行业实行“机械化换人,自动化减人”的进程,对危险源或危险环境完善自动检测、智能识别、自动报警、远程控制安全装备,采用自动化控制和智能感知预警技术,并将安全联锁系统、紧急停车系统紧密结合,实现事故多发岗位或危险工艺装置的自动化生产和智能化监控。

(2)提高工作人员的素质。“人”是企业安全生产最主要的要素,加强职工的教育培训,提高岗位职工的业务技能,提高其辨识危险、识别隐患的能力,才能增强其安全防护意识和应急处置能力。分析各类事故中,违章、误操作等行为造成的事故,无不是其意识低,而“身处险境而不畏险”,但究其根源是其缺乏识别隐患的能力,是“身处险境而不知险”。因此,必须把教育培训工作纳入企业的年度计划,持续抓、反复抓方可促进职工掌握岗位技术,练就识别隐患的“火眼金睛”。

(3)构建企业安全风险分级管控和隐患排查治理双重预防体系。构建安全生产风险管理和隐患治理双重预防体系是贯彻落实中共中央国务院关于推进安全生产领域改革发展的重要要求,是转变安全生产管理方式,提高安全生产管理水平的重要途径,是有效防范和遏制安全生产重特大事故的重要举措。

(4)提高事故应急处置能力。事故应急处置是事故处理的首要工作,是防止或控制事故扩大、降低事故影响的重要措施。企业要依据单位实际情况编制本单位的《事故应急处置预案》,要努力做到全覆盖、针对性、专业性、可操作性,并要适时组织相关人员进行演练、评价,及时修订和完善不切实际的部分,确保在紧急情况下有效处置、措施可靠,把事故的损失和影响控制到最低限度。

5 结语

本文主要针对冶金工业在生产过程中存在的问题进行了简要分析,但不限于此。企业在生产过程中要围绕人、机、环三个基本要素进行认真分析,针对事故多发、易发的工序或作业,要加强监督检查,严格控制人的不安全行为、及时查处物(包括设备设施及环境)的不安全状态,整改完善管理上的缺陷,提高冶金企业安全生产本质化水平,避免各类生产安全事故的发生。

[1]王先华.大型钢铁企业集团安全管理系统诊断评估模式研究[A].中国金属学会冶金安全与健康分会.2015'中国金属学会冶金安全与健康年会论文集[C].中国金属学会冶金安全与健康分会:,2015:4.