企业水平衡测试探析

刘美玲,白 丽,吕佳品

(1.松辽水利委员会水文局(信息中心),吉林长春 130021;2.江西省水利规划设计研究院,江西南昌 330029;3.长春城市设施建设股份公司,吉林长春 130033)

0 引言

水资源是人类生产生活的最关键资源。我国淡水资源总量为28 000亿m3,占全球水资源的6%,人均仅2 200 m3,仅为世界平均水平的1/4,是全球13个人均水资源最贫乏的国家之一。从水资源对社会经济发展的支撑能力上来说,我国是一个中度缺水的国家。由于缺水,制约了城镇化、工业化和农业现代化的推进与发展。

松辽流域水资源时空分布不均匀,局部地区存在严重的水资源供求矛盾。总体来看,流域供水能力不足,供水安全保证程度较低,并存在地下水超采、水资源利用效率不高等问题。随着经济社会的发展,对水资源的供给提出了更高的要求。为了节约用水,提高水的重复利用率,减少废污水排放,使企业的用水更加合理,对企业开展水平衡测试是必要的。以某煤化工企业为实例,对其开展水平衡测试,分析其用水水平,为提高该企业用水效率等提供可靠的专业数据。

1 概述

1.1 目的和意义

水量平衡是指在一个确定的用水单元内,输入水量和输出水量之间遵守物质守恒定律,各种水量之间存在着平衡关系。

企业水平衡是以企业为考察对象的水量平衡,就是该企业各用水系统输入水量之和等于输出水量之和,企业内任一用水单元都存在着水量平衡关系。企业水平衡测试是对企业用水现状进行认真摸底的基础性工作,通过测试,可以健全企业用水计量仪表,查堵给水管网漏水,掌握企业用水现状和各生产工序用水之间的定量关系,找出节水潜力、制定用水和节水规划,建立健全企业用水档案,为制定用水定额积累基础数据,评价企业用水合理化水平,为创建节水型企业打基础,并可以为区域、流域内计划用水、节约用水、合理配置水资源提供科学依据。

1.2 测试依据

《中华人民共和国水法》、GB/T12452-2008《企业水平衡测试通则》、GB/T7119-2006《节水型企业评价导则》、CJ41-1999《工业企业水量平衡测试方法》、CJ42-1999《工业用水考核指标及计算方法》。

1.3 基本原理

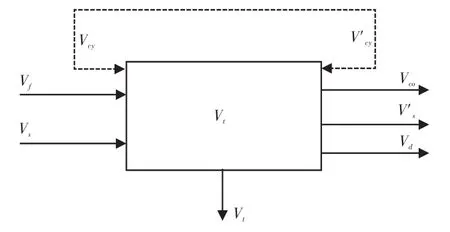

根据企业生产流程和供水管路等特点,把具有相对独立性的生产装置、工序(设备)或生产车间、部门等,划分为若干个用水系统(单元),即水平衡测试的子系统。用水单元水平衡示意图见图1。

输入表达式:Vcy+Vf+Vs=Vt;输出表达式:Vt=V′cy+Vco+V′s+Vd+Vl;输入输出平衡方程式:Vcy+Vf+Vs=V′cy+Vco+V′s+Vd+Vl。式中:Vf——新水量;Vcy,V′cy——循环水量;Vs,V′s——串联水量;Vt——用水量;Vco——耗水量;Vd——排水量;Vl——漏失水量。

图1 用水单元水平衡示意图

新水量是指取自任何水源被企业第一次利用的水量;循环水量是指在确定的系统内生产过程中已用过的水无需处理或经过处理,再用于原系统代替新水的水量;串联水量是指在确定系统内,生产过程中的排水不经处理或经处理后,被另一个系统利用的水量;耗水量是指在生产过程中进入产品、蒸发、飞溅、携带及生活饮用等所消耗的水量;排水量是指排出系统外的水量;漏失水量是指在确定的系统内,设备、管网、阀门、水箱、水池等用水与储水设施漏失或溢出的水量。

2 主要技术手段

2.1 工作程序

企业水平衡测试包括4个阶段:准备阶段、实测阶段、汇总阶段、分析阶段,具体步骤见图2。

图2 水平衡测试工作程序框图

准备阶段即企业水平衡的测试准备工作。首先制定企业水平衡测试方案,查清测试系统中各用水环节、用水工艺及用水设备的基础情况等,然后提取企业用水技术档案,编制各种记录和统计空白表单,绘制用水流程图等,最后根据生产档案,整理、填写和校验企业取水水源情况表、企业生产情况统计表、全厂计量水表配备情况等基础表格。

实测阶段即根据实际情况,按照规定的测试方法,进行各用水单元、各水量的测试。

汇总阶段即汇总测试数据。按工艺流程或用水流程顺序逐项填写用水单元水平衡测试表,汇总各生产用水单元水平衡测试表,填写企业水平衡测试统计表。绘制企业及各用水单元的水平衡方框图。

分析阶段即分析测试结果。按照GB/T 18916,GB/T 7119等标准有关要求,计算企业内各种用水评价指标,包括单位产品取水量、重复利用率、漏失率、冷却水循环率等。根据水平衡测试分析结果,总结经验,提出改进方案。

2.2 测试方法

采用逐级平衡法,即设备水平衡→车间水平衡→全厂水平衡。

测试期间要求各种设备要正常运行,选取生产运行稳定的、有代表性的时段,每次连续测试时间为48~72 h,每24 h记录1次,共取3~4次测试数据。

有可靠的水表统计资料直接使用,但必须保证二、三级水表的精度控制在允许误差的范围内(精度不低于±2.5%)。

对4种水量(取、排、耗、循环水)必须进行实测。如没有水表资料,应采用超声波流量计法、流速仪法、容积法、浮标法等测试方法。超声波流量计对管道要求比较高,测试前需对所选择的管道测试点进行打磨,除掉管皮上的油漆及锈蚀,使测试点光洁、平整,并涂好黏合剂。对从取水口进入水库和冲灰冲渣水流入灰浆泵井的明渠采用流速仪测流,对各排污水测点的流量采用密封式流速仪测流。对生活、生产及含油污水的较小排水量测试点采用容积法测试。当排水明渠水深小于16 cm时,可采用小浮标法测流,每个断面投放2~3个浮标,一般要求浮标的漂浮时间大于30 s。

测试结果应随时计算、分析,指导测试工作顺利进行。

3 实例

3.1 企业概况

某煤化工企业,采用德国PKM煤炭加压气化技术生产城市煤气,是为城市居民及多个工业、商服用户供应生产、生活用气的国家大I型企业。公司主要生产的化工产品包括:工业用甲醇、煤中油、煤轻油、粗品酚、回收液氨、工业氧、工业氮、煤基沥青、人工天然气等。

3.2 用水工艺

该企业共有8个生产分厂。企业用水全部由供水车间提供,取水水源为松花江地表水,经取水泵房送至供水车间,经处理达到生产用水和生活用水的要求后,由综合泵房内的机泵将生产水和生活水送至各分厂生产装置及各生活区。

各分厂中造气、净化、甲醇和热电分厂生产用水量较大,用水量占厂内用水总量的50%以上。各分厂间串联回用水较多,重复利用水量大。

该企业排水系统包括三部分:生产排水、生活排水、雨水排水。企业生产排水为热电分厂的灰渣管线排水,其他各分厂无单独外排生产污水;企业生活污水管和雨水管在厂区西北处交汇,生活污水和雨水混合沿同一管道直接排入松花江。

3.3 测试结果

测试期间企业工况正常,各用水车间、单元的补水阀门、排水阀门等均被调至常规工况下的开闭状态。测试方法采用3种。①水表法。经由超声波流量计同步比测,若计量水表安装完好准确(精度不低于±2.5%),以水表的读数为准。②超声波流量计法。虽然大部分车间安装了计量水表,但是完好率低,因此使用超声波流量计测量,24 h和监测。对于水量稳定的用水单元,监测时间根据实际情况缩减。③流速仪法。在供水分厂的供水车间内采用流速仪测流,计算供水车间的入流量。

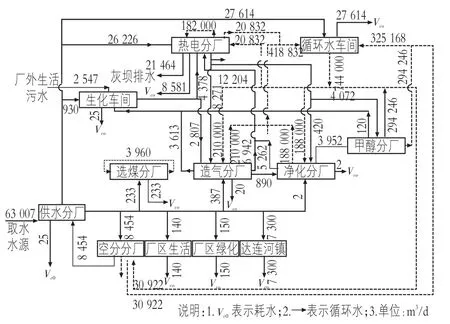

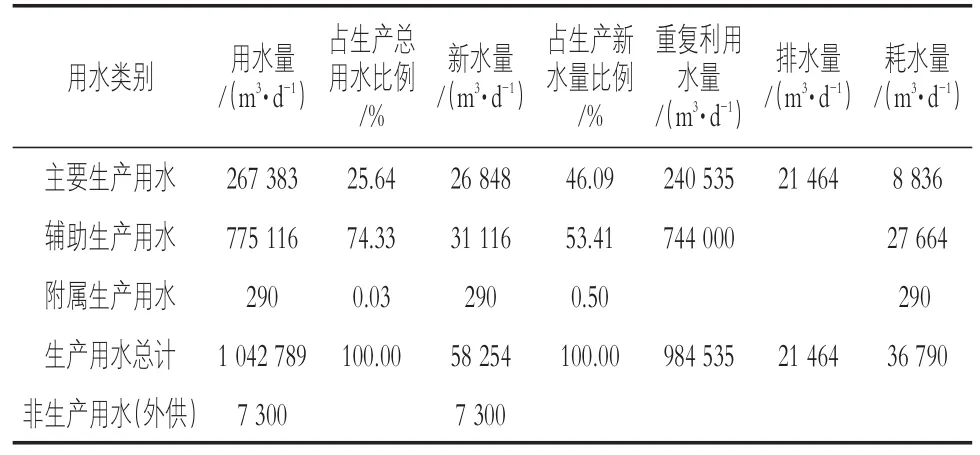

根据测试数据绘制该企业水平衡图,见图3。测试数据成果,见表1。

3.4 综合分析

1)用水指标分析

根据测试结果,企业用水重复利用率为94.4%,达到《石油和化学工业“十二五”发展指南》中要求所有化工企业2015年重复利用率达到92%的规划目标;间接冷却水循环率为97.1%,达到《节水型企业(单位)目标导则》(建城(1997)45号)规定的间接冷却水循环率应不小于95%的标准。

万元产值取水量为95.7 m3/万元,达到国家规定的化工行业120 m3/万元的标准。万元工业增加值取水量为637.4 m3,高于黑龙江省122 m3的平均水平,建议企业改善经济结构,增加工业增加值,改进用水工艺,提高用水水平。

图3 企业水平衡图

表1 企业水平衡测试成果

单位甲醇取水量为21.8 m3/t,高于黑龙江省地方标准DB23/T 727-2010《用水定额》中生产甲醇取水定额为15 m3/t的标准;职工生活取水量为39.8 L/人·d,在黑龙江省地方标准DB23/T 727-2010中规定的职工生活用水定额范围之内。总体来看,水平衡测试成果基本合理。

2)节水潜力分析

根据测试结果,主要化工产品甲醇的单位取水量为21.8 m3/t,处于国内同类行业用水标准中等水平,但高于黑龙江省地方标准,因此具有一定的节水潜力。建议通过改进生产工艺,增加全厂重复利用水量,提高生产用水回用率,降低单位产品取水量。

生化车间稀释水采用的是净水车间的新鲜水,水量为930 m3/d。若生化车间回收利用雨水作为稀释水,则每年可节约新水约27万m3。

全厂的生产排水即热电分厂的冲灰排水量为21 464 m3/d,若将该部分水沉淀、处理后回收利用,则每年可增加重复利用水量约640万m3。

厂区绿化用水使用新水,用水量较小,若将雨水等作为绿化用水,每年可节约新水约4万m3。

3)节水措施与建议

建议改进高耗水工艺,大力推广工业节水新技术、新工艺、新设备。

建议将灰坝的冲渣废水沉淀处理,水质达到一定标准后经管道引进厂区,再次用于电厂冲灰或其他可采用回用水的用水系统。

改善不合理的用水分配,如采用厂内的重复利用水替换生化车间冲洗污水的新水,采用重复利用水替换选煤车间洗煤所用新水。

建议完善水量计量管理体系,加强水量计量仪表管理,提高对水量计量的重视程度。

4 结语

水资源是宝贵的,也是有限的,作为工业生产的原料和载体,有着无可替代的作用,工业企业应把水平衡测试作为企业发展的重要基础工作。通过对一个企业的水平衡测试,可以基本摸清企业用水现状、生产用水参数之间的定量关系,建立健全用水档案,培养一批熟悉企业用水情况的管理人员,制定较为合理的用水定额,能够取得一定的节水实效,是企业加强用水科学管理、合理用水的有效办法和措施。

在企业水平衡测试工作中,应注意以下几项:

1)测试人员需熟练掌握企业的用水工艺、流程及水表安装情况等,据此制定测试方案,设计测试仪器布置图;

2)测试人员需熟练掌握测试仪器的使用方法,并保证测试过程中仪器完好,运转无误;

3)测试过程中需保证工况正常;

4)技术人员需做到计算分析与测试同步,及时整理测试数据,完成测试报告。