浅谈回弹法推定抗压强度误差的影响因素

沈明炜

中铁城市发展投资集团有限公司 四川 成都 610000

正文:

引言

回弹法是工程实体结构混凝土强度检测中应用最广泛的一种无损检测方法,该方法具有操作简便,测试迅速,检测费用低廉,且不会破坏混凝土构件的优点。回弹测量是在混凝土表面进行,是通过表面硬度和碳化深度,应用测强曲线推定抗压强度的一种方法。回弹法在工程检测中迅速推广的同时,也出现对检测结果的一些质疑声,存在实体结构回弹检测强度低于同条件试件或芯样抗压强度的现象,且相对误差较大。

JGJ/T 23-2011《回弹法检测混凝土抗压强度技术规程》对回弹法检测的精确度已有明确的说明,指出使用统一测强曲线推定抗压强度时存在±15.0%以内的平均相对误差。在工程实际回弹检测时,由于结构混凝土表面质量状况不佳,或结构所处环境、养护及龄期的差异,可能出现更高的误差率。通常,在出现回弹推定的抗压强度小于混凝土结构的设计强度时,需要采取钻芯法或同条件试件再做校核检测,最后才能下定结论。

对此,采用标准试件的对比检测试验,对回弹法推定抗压强度偏差的存在进行了论证,分析了偏差出现的规律及其影响因素,供检测人员参考。

1 回弹推定强度的偏差试验

1.1 试验原材料

试验所用原材料均与企业生产用料保持一致。水泥采用四川峨胜水泥有限公司生产的P.O42.5级普通硅酸盐水泥,石膏掺量5.5%,粉煤灰掺量6%,石灰石掺量6%。粉煤灰为成都热电厂的F类II级粉煤灰,细度21%,需水量比98%,烧失量4.8%。特细砂产自岷江,细度模数1.0,含泥量1.0%。机制砂和碎石均为汶川石料厂生产,机制砂压碎指标19%,细度模数3.4,MB值1.0,石粉含量8%。碎石采用二级配,5-16mm和20-31.5mm级,碎石压碎指标9.5%,含泥量0.5%,泥块含量0。外加剂为北京中安远大外加剂有限公司生产的聚羧酸系高效减水剂,固含量11%,掺量2%时砂浆减水率为24.5%。

1.2 试验原理及方法

试验依据GB/T 50081-2002《普通混凝土力学性能试验方法标准》进行标准试件的制作和立方体抗压强度试验,依据JGJ/T 23-2011《回弹法检测混凝土抗压强度技术规程》对标准试件进行回弹法检测。试验采用本企业所生产的各类泵送混凝土制作标准试件,置于标准养护室养护。通过对不同龄期的标准试件进行回弹法检测和立方体抗压强度检测,分析立方体抗压强度与回弹推定强度是否存在偏差,计算偏差率,并对偏差的规律及影响因素进行分析。

试验采用新试模进行试件制作,尺寸为150mm×150mm×150mm的立方体。混凝土入模坍落度控制在160~200mm,采用Φ25mm的插入式振捣棒振实。试件在室内20±5℃的环境下静置24小时后拆模,进入标准养护室养护。养护室温度控制在20±2℃,湿度控制在95%以上。

试件的立方体抗压强度使用TSY-2000型电液压力试验机进行检测,并采用乐陵ZC3-A型回弹仪对试件同时进行回弹法测量。检测时,擦净试块表面,以浇筑侧面的两个相对面置于压力机的上下承压板之间,加压60~100KN(低强度试件取低值),在试块的两个侧面上分别弾击8个点。从每个试件的16个回弹值中剔除3个最大值和3个最小值,以余下的10个回弹值的平均值作为该块试件的平均回弹值。回弹弹击完后将试件加荷直至破坏,计算试件的立方体抗压强度值。对已破坏的试件进行碳化深度测量,采用浓度为1%~2%的酚酞酒精溶液喷滴于破损部位,当已碳化与未碳化的混凝土交界线清晰时用碳化深度测量仪测量交界面的垂直距离,测量3个点取平均值。立方体抗压强度值fcu、平均回弹值Rm及平均碳化深度值dm再取3个试件的平均值。回弹法推定抗压强度值fccu采用统一测强曲线方程f=0.034488R1.940010(-0.0173dm)计算,

10~60MPa的推定值可通过查表取值。

1.3 试验结果

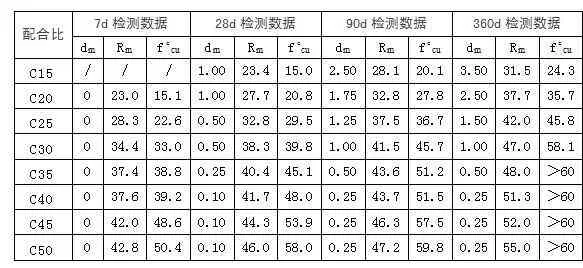

标准养护状态的试件检测前需室外放置4小时以上,确保达到干燥状态。对试件分别进行7、28、90、360d龄期的立方体抗压强度检测和回弹法检测。并依据统一测强曲线的推定强度计算出回弹偏差率C

公式:C=100%*( fccu- fcu)/ fcu

立方体抗压强度值fcu/MPa、平均回弹值Rm/MPa、平均碳化深度值dm/mm、推定抗压强度值fccu/MPa、回弹偏差率C/%,对应的试验数据见表1和表2。

表1 回弹检测试验数据

表2 回弹推定偏差率计算表

2 回弹推定偏差分析

根据表1、表2的试验数据表明,回弹法推定的抗压强度与立方体抗压强度存在一定偏差,偏差的大小受配合比、龄期、碳化深度的影响,且呈一定规律发展。

2.1 配合比对偏差率的影响

配合比不同,回弹推定偏差率不同,且偏差率随龄期发展的趋势也不同。配合比设计的水泥用量越高,或砂率越低,混凝土表面的密实度就越高,表面质量越好强度越高,早期回弹偏差率就越小。

2.2 龄期对偏差率的影响

随着龄期的增长,回弹推定的偏差率呈逐渐增大的趋势,长龄期的混凝土甚至超越±15.0%的最大推定误差。不同等级混凝土的最佳回弹龄期是不同的,且受到养护环境的影响。

2.3 表面质量对偏差率的影响

回弹推定强度多小于实际立方体抗压强度,即回弹偏差率多为负值,且龄期越长出现负值的可能性越大,该现象在实体结构中表现的更为明显。由于混凝土表面受到环境、振捣或外力的直接影响,容易出现裂缝、气泡和碳化等侵蚀,导致表面混凝土的硬度受损,加大回弹值偏低的可能。

3 结论

我国地域辽阔,资源分布及气候环境差异较大,混凝土配合比设计更是以企业为单位各不相同。混凝土中的原材料组成,化学成分及含量,龄期及强度设计都存在较大的差异。实际混凝土结构的表面质量在施工过程中很难得到足够的重视,表面质量受到模板、振捣及养护等工艺的影响,尤其是养护环节的忽视,容易导致较短龄期内出现较大的碳化深度。且构件检测的随机性较大,很难做到在最佳回弹龄期内进行检测。加上统一测强曲线本身存在的±15.0%的推定偏差。都决定了现场回弹检测的偏差要高于统一测强曲线制定过程中的偏差率。