铝电解炭渣资源化综合利用研究现状

张亚楠,柴登鹏,周云峰,汪艳芳,白卫国,侯光辉

(中国铝业郑州有色金属研究院有限公司,河南 郑州 450041)

Hall-Heroult法是当今世界工业炼铝的唯一方法,其主要原理是以氧化铝为原料,以熔融冰晶石为溶剂,以炭素体为阳极,在电解槽内进行电解得到金属铝液。在铝电解生产过程中,炭渣的形成主要是由于受到炭素阳极的不均匀燃烧、选择性氧化、铝液和电解质的侵蚀、冲刷等原因的影响,使部分碳颗粒从阳极脱落进入熔盐电解质中[1]。

电解槽内炭渣的产生对铝电解过程的影响较大[2-7]。炭渣会增加电解质的电阻率,在槽电压恒定的情况下,导致极距减小,加剧电解质与铝液界面上铝的二次溶解损失,最终导致电流效率降低等问题。

为保证铝电解生产过程正常进行,铝电解槽电解质中的炭渣必须定期打捞。在捞炭渣过程当中,电解质因粘附在炭渣表面被带走,炭渣中通常含有60%左右的电解质。据统计,每生产1t原铝,约产生炭渣9kg,2017年我国原铝产量3227万t,电解铝企业产生炭渣总计约29万吨,其中炭渣带走的电解质约17.4万吨,造成电解质的大量浪费。

炭渣由于含氟等有毒物质会对环境产生危害,2016年被列入《国家危险废物名录》(代码:321-025-48,危险特性:T)。根据国家相关政策,炭渣禁止弃置或露天堆存,要求在电解铝企业厂内进行无害化处理或者委托具有危险废物处理资质的单位处理。

对于工业危险废物的处置,国家环保部门针对各地区情况规定了不同处置收费标准,一般在1500-5000元/吨。此外,自2018年1月1日起施行的《中华人民共和国环境保护税法》中规定,每吨危险废物环境保护税税额为1000元。电解铝企业面临着高昂的危险废物处理费用和危险废弃物环境保护税的压力,因此,炭渣的无害化处理及资源化综合利用技术是电解铝行业急需解决的难题。

1 国内外铝电解炭渣产生现状

铝电解生产过程中,阳极反应主要为:

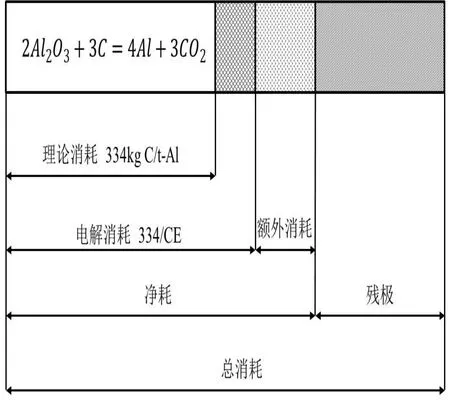

理论计算,生产一吨铝消耗炭阳极量为334kg。但是,在实际铝电解生产过程中由于炭阳极(活性较高的沥青焦)与空气和二氧化碳反应、脱落掉渣等会引起炭阳极的额外消耗,如图1所示。

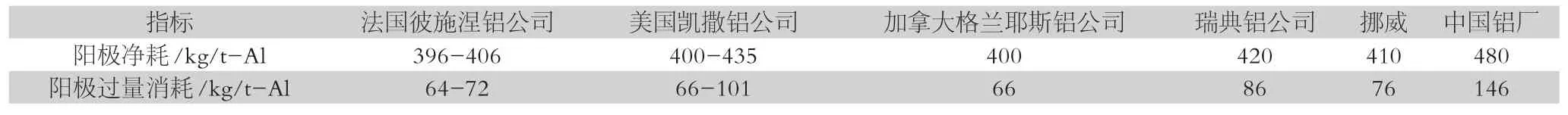

表1为各国预焙电解槽炭阳极净耗和过量消耗情况。明显可见,我国铝电解企业炭阳极净耗量和过量消耗量远高于国外铝行业消耗量。这一方面是由于近年来我国炭素阳极生产原料石油焦、沥青等质量越来越差,影响炭阳极质量所致;另一方面是由于我国铝电解生产采用低阳极电流密度的工艺路线造成的。这也是我国铝电解生产吨铝炭渣量远大国外铝行业炭渣量的主要原因。目前,我国铝电解企业炭渣量一般在5-15kg/t-Al,而有些企业采用炭阳极质量较差,炭渣量高达50 kg/t-Al左右。

图1 炭阳极消耗关系图

表1 各国预焙电解槽阳极消耗情况

2 炭渣的成分及特性

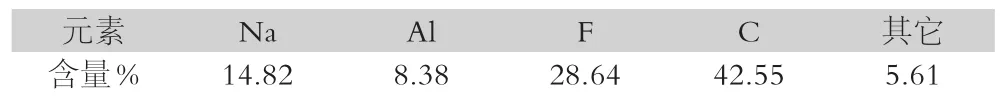

炭渣的主要成分是电解质和炭,是一种非常有回收经济价值的危险废弃物。表2为国内某电解铝企业炭渣的化学元素分析结果。可见,炭渣中Na、Al、F元素含量约占52%,C元素约占43%。

表2 炭渣的化学元素组成及含量

分析其成分,如表3所示:

表3 炭渣的成分组成及含量

3 铝电解炭渣资源化综合利用技术

近年来,研究学者针对铝电解炭渣无害化处理及资源化综合利用方面开展了大量的研究工作。目前,国内公开报道的处理炭渣技术主要有浮选法[8-13]、焙烧法[14-18]、真空冶炼法[19]、流化床技术[20]等。而国外尚未有相关报道。

3.1 炭渣浮选法

炭渣浮选法的基本原理[9,12]是:炭渣加水磨细至一定浓度和粒度,加入浮选药剂搅拌处理,然后进入浮选机并导入空气形成气泡。炭粉随气泡上浮至矿浆上面形成泡沫刮出弃之,电解质自浮选槽底流排出,从而实现炭渣中炭粉与电解质分离的目的。

炭渣浮选法工艺流程[9]:炭渣浮选过程主要包括破碎、磨料与分级、浮选、脱水等工序。炭渣浮选工艺流程见图2所示。

炭渣浮选法的优点:处理成本低;劳动用工少;工人劳动强度小,生产环境好。

炭渣浮选法的缺点:电解质回收率低;回收电解质含碳量高(约5%),不利于返回铝电解生产用;浮选废水中含有氟离子,需进行废水处理,增加回收成本。

近年来,针对传统炭渣浮选工艺存在的问题,中国铝业郑州研究院开发了以无传动微泡浮选技术为核心的炭渣资源化综合利用技术,炭渣经过处理,可回收金属铝、电解质和炭粉,实现炭渣的高效资源化利用。该技术采用自主研发的专用药剂,电解质与炭分离效率高,产品杂质含量低:产品电解质C含量<1.5%,Fe含量<0.4%,产品可返回铝电解用;产品炭粉固废检测氟化物含量<100mg/L,符合国家排放标准。

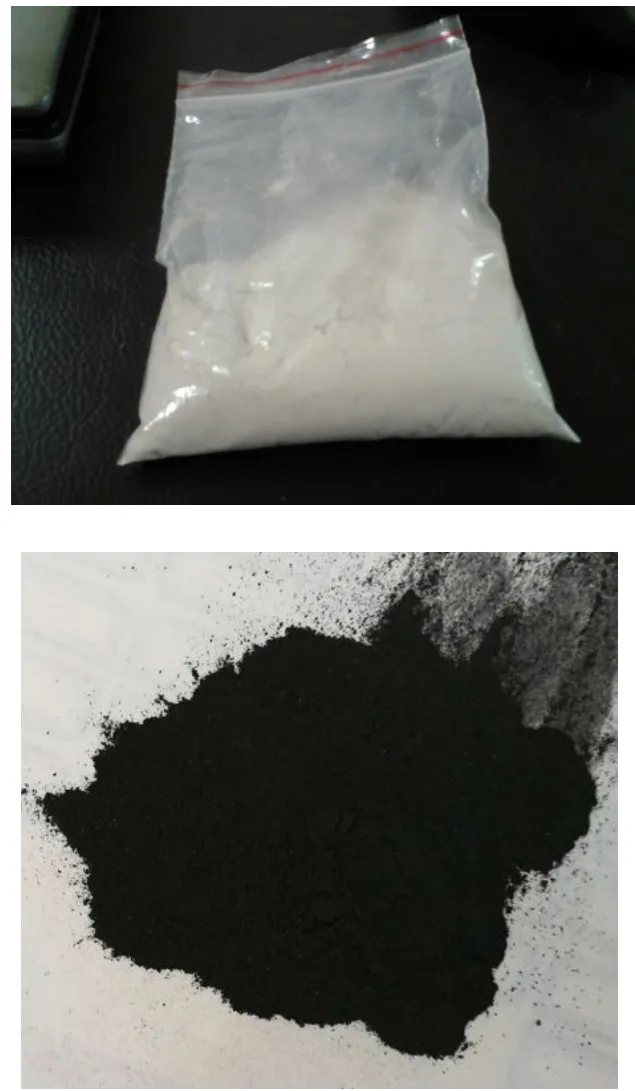

图3为中国铝业郑州研究院炭渣资源化综合利用技术处理的电解质和炭粉产品。此外,采用无传动浮选技术,自动化程度高,劳动用工少;整个工艺流程采用了完整的闭路循环工艺,并实现零排放。目前,该技术成熟,已在国内多家电解铝企业建设炭渣资源化综合利用生产线项目。

图2 炭渣浮选工艺流程图

图3 电解质和炭粉产品

3.2 炭渣焙烧法

炭渣焙烧法的基本原理[14-16]是:炭渣在一定温度下焙烧,使炭渣中的炭、氢等可燃物充分燃烧,所得焙烧产物即为电解质,从而实现炭渣中电解质与炭分离的目的。

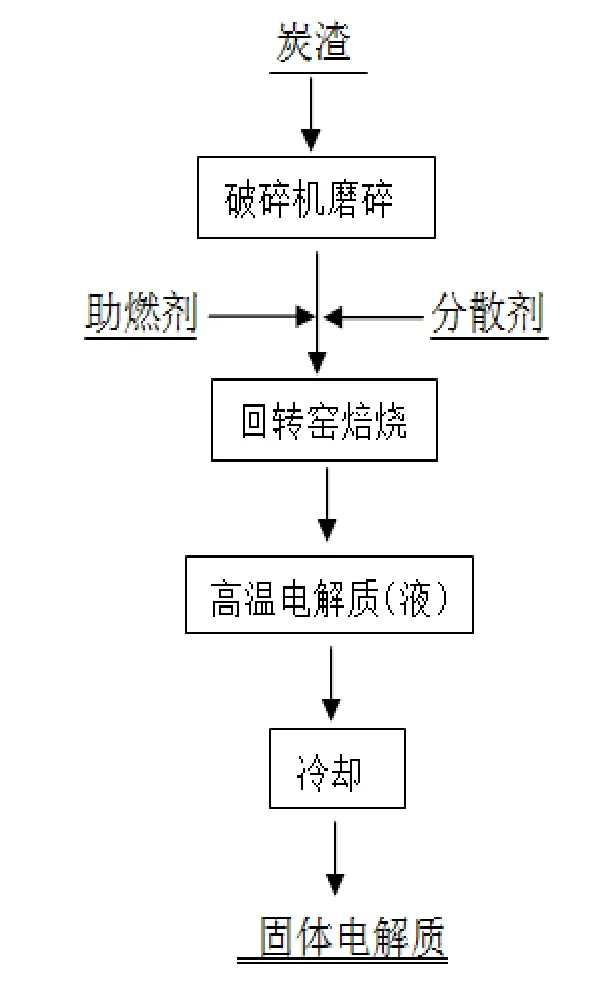

炭渣焙烧法工艺流程:炭渣焙烧过程主要包括磨料、焙烧、冷却等工序。炭渣焙烧工艺流程见图4所示:

图4 炭渣焙烧工艺流程图

炭渣焙烧法的优点:回收电解质纯度高,可直接返回电解槽循环利用。

炭渣焙烧法的缺点:高温焙烧会产生二次环保问题;焙烧时间长,生产效率低下,不利于大规模处理炭渣;工人劳动强度大,劳动环境恶劣。

3.3 真空冶炼法

真空冶炼法处理炭渣是在真空炉中将炭渣进行分离处理,利用电解质在高温下的易挥发特性,使电解质在真空炉上部冷却凝结,炭留在底部,从而达到分离的目的。柴登鹏等[19]进行了炭渣真空冶炼分离的探索性研究,主要考察了真空度、温度、原料粒度和反应时间对电解质分离效果的影响。在最优工艺试验条件下,电解质的分离率在83%以上,残余炭渣中的碳含量在74%以上。真空冶炼法分离炭渣为铝电解炭渣的处理提供了一种新思路,目前还处于实验研究阶段,实现工业化应用还需开展更多后续优化研究工作并解决工程应用问题。

3.4 流化床处理技术

流化床处理炭渣严格意义上讲也属于炭渣焙烧法的一种,它是利用流化床燃烧效率高、燃烧强度高的优点,更高效地回收炭渣中的电解质。周峻宇等[20]对利用鼓泡流化床技术回收电解铝炭渣中的电解质进行了研究,建立了鼓泡流化床冷态实验模型,对流化床技术处理炭渣的各项参数进行了研究,同时搭建了流化床热态模型并对热态过程进行了研究。得出了565-734℃理想温度区间以及流化床的初始床高、炭渣粒度、流化速度等参数对分离效果的影响。在热态实验中,电解炭渣中的碳最多只能处理掉66.3%。可见,流化床技术处理炭渣距离工业化应用仍有很大距离,需进一步深入研究。

4 结语

炭渣是铝电解生产过程中产生的一种危险废弃物,禁止弃置或露天堆存,相关环保政策要求电解铝生产企业厂内进行无害化处理或者委托具有危险废物处理资质的单位处理。目前炭渣资源化综合利用较为成熟的技术是浮选法。浮选法能够实现电解质与炭高效分离,回收产品冰晶石电解质杂质含量低,可返回铝电解用,回收炭粉符合国家排放标准;整个工艺流程闭路循环,能够实现零排放。焙烧法加入的催化剂和分散剂对回收电解质返回铝电解过程使用造成不良影响,且炭、氢等可燃物燃烧既浪费资源又会再次产生环保问题。真空冶炼法和流化床技术都还处于实验室研发阶段,距离工业化应用还有很大距离。为满足当前电解铝生产企业对高效、环保、低成本处理炭渣的需求,更为先进、绿色环保的炭渣资源化利用技术仍需进一步研究开发。未来炭渣处理技术将朝炭渣资源化利用更充分、处理成本更经济、设备自动化程度更高、工艺过程更环保且易于实现工业化应用的方向发展。

[1]刘业翔,李劼.现代铝电解[M],北京:冶金工业出版社,2008.

[2]詹磊.铝电解质熔体中炭渣对电解生产的影响[J].轻金属,2000(6):28-30.

[3]谢叶朋.碳渣对铝电解生产的影响[J],甘肃冶金,2014,36(4):32-34.

[4]金瑞玉,王玉明.铝厂碳渣增多的原因及其预防[J],上海金属(有色分册),1992,13(4):54-56.

[5]李清,崔旭东,高文义.铝电解生产过程中碳渣产生的根源及应对措施[J],轻金属,2015,第11期,36-38.

[6]张保社.碳渣在铝电解生产中的危害[J],新疆有色金属,2013,36(1),70﹠72.

[7]赵东方,杨玉卓.探析铝电解生产中炭渣的危害性[J].科技创新导报,2013,10:154.

[8]李长珍.铝电解生产中炭渣生成的原因及其处理方法[J],青海科技(研究与开发),2008,第4期,74-75.

[9]康宁.铝电解碳渣的浮选[J],轻金属,2002,第6期,42-44.

[10]侯新.铝电解炭渣回收利用技术[J],兰州工业高等专科学校学报,2002,9(4),39-43.

[11]薛伍芹,侯新.铝电解炭渣回收利用技术[J],世界有色金属,2002,8,35-38.

[12]卢惠民,邱竹贤.铝电解槽炭渣的综合利用研究[J].矿产综合利用,1997(2):45- 47.

[13]梅向阳,李俊,于站良.浮选法回收利用碳渣实验研究[J],轻金属,2016,第4期,28-30﹠62.

[14]陈喜平,赵淋,罗钟生.回收铝电解炭渣中电解质的研究[J],轻金属,2009,第12期,21-25﹠37.

[15]陈喜平,李旺兴,王玉.一种提取铝电解阳极碳渣中电解质的方法.中国,CN101063215A.2007-10-31.

[16]李旺兴,陈喜平,刘凤琴,罗钟生.一种回收铝电解阳极碳渣中氟化盐的方法.中国,CN1587028A.2005-03-02.

[17]王旭东,曹国法,袁志强,朱振国.铝电解碳渣的加热法电解质回收系统.中国,CN203144535U.2013-08-21.

[18]赵瑞敏,于站良,李顺华.铝电解炭渣回收利用实验研究[J],云南冶金,2015,44(1),15-18.

[19]柴登鹏,候光辉,黄海波.真空冶金法处理铝电解碳渣试验研究[J],轻金属,2016,第4期,25-27.

[20]周峻宇.鼓泡流化床技术处理铝电解碳渣研究[D],重庆:重庆大学,2015.